ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 20

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1-я группа задач

1. Рассчитать сварное соединение, крепящее неподвижный блок монтажного устройства к плите (рис. 1) по данным таблицы 2.

Рис. 1

Таблица 2

| Вели- чина | Варианты | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F, кН | 320 | 330 | 340 | 350 | 360 | 370 | 380 | 390 | 400 | 410 |

| α, рад | /4 | /5 | /6 | /4 | /5 | /6 | /4 | /5 | /6 | /4 |

| h, мм | 320 | 340 | 360 | 380 | 400 | 420 | 440 | 460 | 480 | 500 |

-

Произведем анализ расчетной схемы. Разложим силы действующие под углом α к горизонту, на горизонтальные и вертикальные составляющие: Fх1, Fy1, Fх2, Fy2 и определим их величины:

действующие под углом α к горизонту, на горизонтальные и вертикальные составляющие: Fх1, Fy1, Fх2, Fy2 и определим их величины:

Fx1=Fx2=F/2*cos α=390000/2 *cos /5=157795Н

Fy1=Fy2=F/2*sin α=390000/2 sin /5=114567Н

Силы Fy1 и Fy2 растягивают сварное соединение. Вместе они составляют растягивающую силу:

F = Fy1 + Fy2 =114567 + 114567 = 229134 Н.

Силы Fх1 и Fх2 действуют на сварное соединение изгибающими моментами. Для их определения задаемся диаметром блока d = 200 мм и вычисляем плечи:

· плечо для силы Fx1:L1=h+d/2sinα=460+100*sin π/5=518мм, ;

· плечо для силы Fx2:L2=h-d/2sinα=460-100*sin π/5=401мм,

Строим на рис. 3 эпюры изгибающих моментов и по ним определяем максимальный суммарный момент М = 284316 Н·м.М = Fx2·L2+ Fx1·L2 = 157795*0,401+157795*0,401= 126551 Н·м

2. Используя полученные значения растягивающей силы и изгибающего момента, рассчитываем сварное соединение на прочность, используя условие [1, с. 76]:

где τ – расчетное напряжение в сварном соединении;

l – общая длина сварных швов;

k – искомый катет сварного шва;

β = 0,7 – коэффициент проплавления [1, с. 71] (принимаем ручную электродуговую сварку);

σт = 245 МПа – предел текучести стали, из которой изготовлено монтажное устройство (принимаем сталь 20);

1,5 – запас прочности [1, с. 79].

Для определения общей длины сварных швов задаемся длиной 300 мм и толщиной 15 мм двух крепежных пластин и вычисляем:

l = 2 (2·300 + 2·15) = 1260 мм = 1,26 м.

Подставляем и вычисляем катет сварного шва:

K>0.005м=5мм

Ответ: катет сварного шва должен составлять не менее 5 мм.

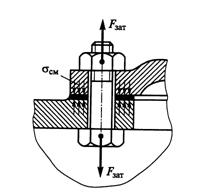

2. Рассчитать шпильки, которыми крышка прикреплена к паровому цилиндру (рис. 2). Давление пара в цилиндре часто меняющееся от 0 до максимального значения р. Максимальное рабочее давление пара р, внутренний диаметр цилиндра D и наружный диаметр крышки и фланца цилиндра D1 приведены в таблице 3.

Рис. 2

Таблица 3

| Вели-чина | Варианты | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| p, кН | 0,51 | 0,52 | 0,53 | 0,54 | 0,55 | 0,56 | 0,57 | 0,58 | 0,59 | 0,51 |

| D, мм | 310 | 320 | 330 | 340 | 350 | 360 | 370 | 380 | 390 | 400 |

| D1,мм | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | 490 | 500 |

1. Для расчета шпилек на прочность определяем силы, действующие на заданное соединение.

Во-первых давление пара, достигающее заданного максимального значения Р = 0,58 МПа, растягивает соединение и стремится срезать резьбу. Растягивающую силу определяем как произведение указанного давления на площадь цилиндра:

Fp=PπD2/4=0.58*1063.14*0.382/4=65745Н

Крышки обычно крепятся к цилиндрам и резервуарам несколькими болтами или шпильками. Поэтому принимаем наиболее распространенное количество шпилек n = 4. Следовательно, растягивающая нагрузка на каждую шпильку будет составлять:

Fp=65745/4=16436Н

Во-вторых, шпилечное соединение испытывает растягивающие усилия, возникающие при затяжке гаек (рис. 7):

Рис. 7. Схема растягивающих усилий.

Растягивающее усилие, возникающие при затяжке гайки, применительно к одной шпильке определяем по формуле [1, с. 42]:

Fзат = КзатFр = 3·16436=49308 Н,

где Кзат = 3 – коэффициент затяжки при заданной переменной нагрузке.

Согласно рекомендациям [1, с. 43], принимаем коэффициент внешней нагрузки χ = 0,25 и вычисляем приращение нагрузки на шпильку по формуле:

Fш = χ Fр = 0,25·16436 = 4109 Н.

-

Напряжения в каждой шпильке определяются по формулам [1, с. 43]:

σм=(49308+4109/2)/Sm=51362/S

m, Па- постоянное напряжение;

σк=FкSm/2=4109*Sm/2=2054Sm, Па - переменное напряжение;

где Sш - площадь поперечного сечения шпильки.

Задаемся для изготовления шпилек сталью 20, запасом прочности по выносливости s = 2 и определяем необходимую площадь поперечного сечения шпильки из формулы [1, с. 44]:

2≤170*106/(2054*Sm*4.0+0.1*51362/Sm)

где σ-1 = 170 МПа – предел выносливости стали 20 [1, с. 54];

Кσ = 4,0 – коэффициент концентрации напряжений;

ψσ = 0,1 – коэффициент чувствительности к асимметрии.

Задаемся запасом прочности по текучести s = 2 и определяем необходимую площадь поперечного сечения шпильки из формулы [1, с. 44]:

где σт = 240 МПа – предел текучести стали 20 [1, с. 54].

Из полученных результатов выбираем наибольший Sш ≥ 4,46·10-4 м2 и вычисляем необходимый диаметр впадин резьбы шпильки:

По ГОСТ 9150-81 [2, с. 582] выбираем для шпильки резьбу М30 с крупным шагом 3,5 мм, у которой диаметр впадин резьбы d1 = 25,706 мм.

Ответ: необходимую прочность соединения обеспечивают 4 шпильки с резьбой М30 с крупным шагом 3,5 мм из стали 20.