Файл: Studlancer net закажи реферат, курсовую, диплом! тобы разрезы их взаимно перекрывались. На.rtf

Добавлен: 06.12.2023

Просмотров: 21

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Studlancer.net - закажи реферат, курсовую, диплом!

тобы разрезы их взаимно перекрывались. На-

ружный диаметр металлических пластин 10 должен на 0.6 – 0.8% превышать диаметр уплотняемой обсадной трубы для того, чтобы создать в обсадной трубе прессовую посадку.

В исходном состоянии гибкие прокладки 11 имеют форму диска. При сборке они принимают форму металлической пластины.

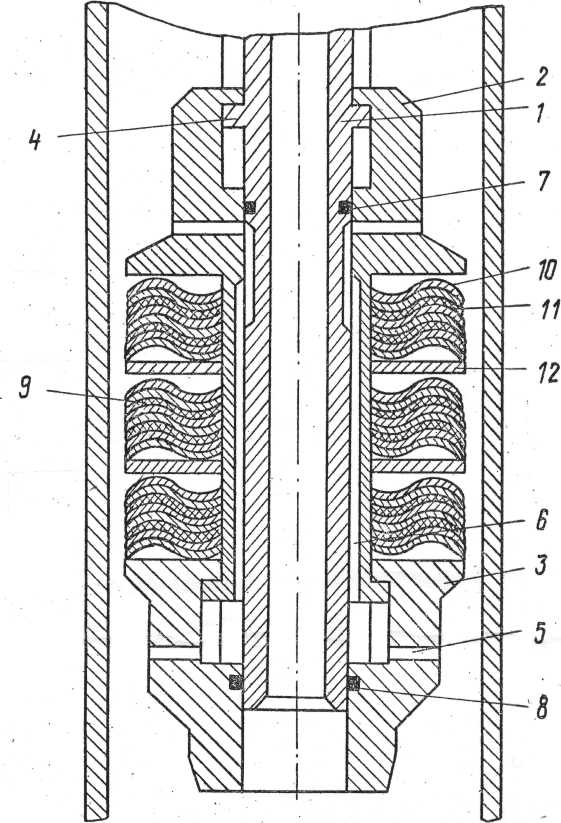

Рисунок 1.9 – Пакер в Рисунок 1.10 – Пакер транспортном положении в рабочем положение

Пакер работает следующим образом.

В процессе спуска пакер находится в растянутом положении (рис. 1.9), наружный диаметр разрезных металлических пластин 10 и гибких прокладок 11 не превышает диаметра уплотнительного элемента 9, а промывочная жидкость протекает как по кольцевому зазору между пакером и стенкой скважины, так и по байпасному каналу 6, что снижает эффект поршневания. После установки пакера на заданную глубину на него передается сжимающая нагрузка, под действием которой сначала шток 1 смещается относительно корпуса 2, перекрывая байпасный канал 6, а затем при смещении один относительно другого корпуса 2 и переводника 3 подвергается деформации уплотнительный элемент 9. При этом металлические пластины 10 и гибкие прокладки 11 распрямляются, они увеличиваются в диаметре, и в обсадной трубе создается прессовая посадка.

Снятие пакера производится следующим образом.

Сначала шток 1, смещаясь относительно корпуса 2, открывает байпасный канал 6, при этом выравнивается давление над и под пакером, а затем разрезные металлические пластины 10 в силу своих упругих свойств вместе с гибкими прокладками 11 возвращаются в исходное положение.

Выполнение уплотнительного элемента пакера из секций, набранных из разрезных металлических пластин, и гибких прокладок между ними позволяет повысить работоспособность пакера при температурах выше 200°

1.6 Обоснование выбора прототипа

Проведённый анализ технических характеристик отечественных и зарубежных пакеров, а также патентная проработка предлагаемого узла модернизации позволили принять за прототип пакер для гидроразрыва пласта ГРП 132-75.

1.6.1 Технические характеристики пакера ГРП

Внутренний диаметр эксплуатационной колонны, в которой

устанавливается пакер, мм не более………………………………….132

Рабочее давление, МПа……………………………………………….75

Максимальная осевая нагрузка (сверху) на пакер, кН не более….........120

Рабочая среда – нефть, газоконденсат, пластовая вода, специальные растворы.

Температура рабочей среды, 0С не выше……………………………+90

Температура окружающей среды, 0С ………………………от -40 до +45

Наибольший наружный диаметр корпусных деталей пакера, мм……...120

Длина пакера, мм не более………………………………………........1800

Масса пакера, кг………………………………………………………….75

1.7 Описание предлагаемой конструкции

1.7.1 Назначение пакера ГРП

Настоящий пакер предназначен для гидроразрывов пластов при капитальном ремонте и восстановлении нефтяных скважин диаметром эксплуатационной колонны 146 мм.

Он представляет собой извлекаемый подвесной пакер с гидромеханическим управлением.

Его можно использовать для цементирования скважин под давлением, кислотной обработки призабойной зоны, опрессовки обсадных труб и пробной эксплуатации.

1.7.2 Описание предлагаемой модернизации

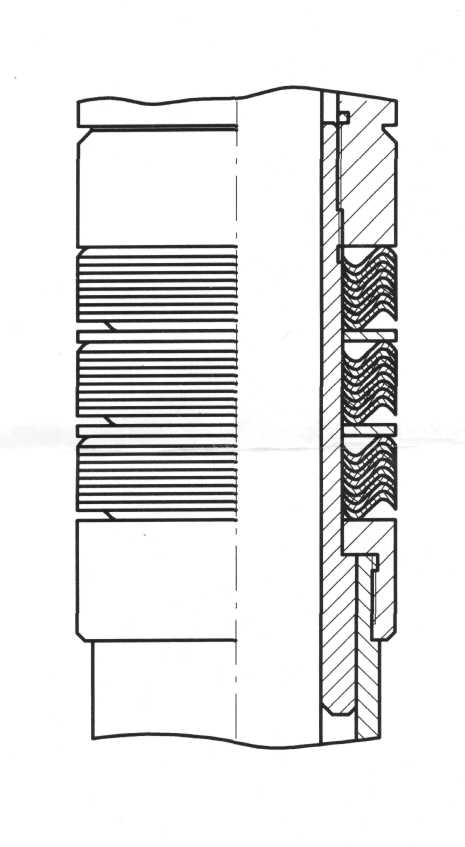

Данная модернизация позволяет увеличить срок службы пакера, при температуре эксплуатации выше 200ºС и перепаде давления 100МПа. Данный пакер содержит уплотнительный элемент, состоящий из набора упругих разрезных металлических пластин (1) и гибких прокладок (2), причём гибкие прокладки размещены между парами наборов металлических пластин, которые установлены так, чтобы разрезы их взаимно перекрывались. После установки пакера на него действует сжимающая нагрузка. При этом конусная втулка (3) перемещается вместе с массой труб вниз под плашки и расклинивает зубья плашек между стенками обсадной трубы и втулкой конусной, надёжно фиксируют пакер. Металлические пластины и гибкая прокладка распрямляются, и в обсадной трубе создаётся прессовая посадка. В случае недостаточной массы труб или повышенного давления под пакером следует поддерживать давление в кольцевом пространстве над пакером. Также за счёт этого давления можно уменьшить трения между трубами и обсадной колонной.

Рисунок 1.11 – Пакер ГРП, с модернизированным уплотнением

При подаче рабочего давления в подпакрную зону давление жидкости по каналам в пакере поступает под поршень и переводник уплотнительный своим пояском перекрывает выход жидкости. В результате этого шлипсы своими зубьями врезаются в стенки обсадной колонны – удерживая пакер от побъёма вверх. При подъёме рабочей колонны вверх происходит открытие разгружателя – поясок переводника уплотнительного отстаёт от уплотнительного кольца – пакер освобождается, а затем металлические пластины в силу своих упругих свойств вместе с гибкими прокладками возвращаются в исходное положение. Приложение усилия и подъём осуществляется медленно. В случае затруднительного освобождения пакером рекомендуется создать давление над пакером – оно утопит врезавшиеся шлипсы в корпус.

1.7.3 Технические характеристики пакера ГРП после модернизации

Внутренний диаметр эксплуатационной колонны, в которой

устанавливается пакер, мм не более………………………………….132

Рабочее давление, МПа……………………………………………......100

Максимальная осевая нагрузка (сверху) на пакер, кН не более……...120

Рабочая среда – нефть, газоконденсат, пластовая вода, специальные растворы.

Температура рабочей среды, 0С выше………………………………..+200

Температура окружающей среды, 0С ………………………..от -40 до +45

Наибольший наружный диаметр корпусных деталей пакера, мм….....120

Длина пакера, мм не более…………………………………………..1649

Масса пакера, кг………………………………………………………..71.

2. Расчетная часть

2.1 Расчёт на фиксацию пакера в скважине

Чтобы пакер не тронулся с места посадки должно соблюдаться следующее условие:

где

N – сила трения при подъёме продукции скважины по колонне НКТ, кН;

G – вес колонны НКТ в продукции скважины, кН;

Т – сила трения, возникающая между пакером и обсадной колонной при посадке пакера в скважине, кН.

где D – внутренний диаметр колонны;

Подставляем значения параметров в формулу и получаем:

Силу трения при движении жидкости по трубам можно рассчитать по формуле:

где

F – площадь поперечного сечения подъёмных труб,

где λ – коэффициент сопротивления движения жидкости в подъёмных трубах;

Н – глубина установки пакера (Н=1500м);

ρ – плотность продукции,

v – скорость движения жидкости в подъёмных трубах, м/с.

Коэффициент сопротивления движения жидкости в подъёмных трубах находим через число Рейнольдса.

где ν – кинематическая вязкость продукции,

2423>2320,

Отсюда, по формуле Блазиуса определяем коэффициент сопротивления движения жидкости в подъёмных трубах.

Вес столба жидкости в затрубном пространстве определяем по формуле:

где g – ускорение свободного падения (

Подставляя численные значения находим вес столба жидкости в затрубном пространстве:

Вес колонны подъёмных труб:

где

F – поперечное сечение стенки тела трубы, м2.

При определении веса колонны подъёмных труб, необходимо иметь ввиду, что из-за касания труб о стенки скважины, вес их на пакер полностью не передаётся. Только 30 – 70%. Для расчёта примем 50%.

Определяем значение силы трения, возникающей между пакером и обсадной трубой.

где Q – сила, прижимающий уплотнительный элемент и шлипсы к колонне обсадных труб, кН;

f – коэффициент трения (f=0,95).

Значение Q находим из формулы:

, (2.13)

, (2.13)где рк – контактное давление необходимое для посадки пакера, МПа;