Файл: Рисунок 1 форма оправки для навивки спиральных пружинок.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 36

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

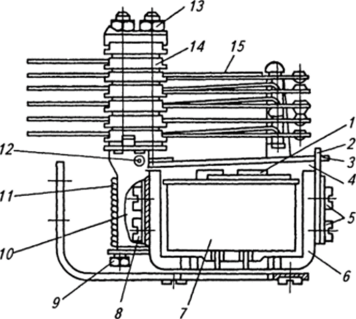

6 — манометрическая трубчатая пружина; / — стрелка; 2— зубчатая шестерня; 3— противодействующая спиральная пружина; 4 — зубчатый сектор; 5—трубчатая пружина; б — поводок; 7— резьбовой штуцер

кислородных приборов давления выполняют на рабочем месте, изолированном от других приборов.

Приборы проверяют и испытывают на прессе с применением разделительной камеры, которая изолирует рабочую полость манометра от рабочей жидкости в прессе.

Чтобы убедиться в отсутствии следов масла, в рабочую полость прибора вводят спирт в количестве 5..Л0 см3. Прибор несколько раз встряхивают штуцером вверх, а затем выливают содержимое на поверхность чистой белой бумаги. Если после высыхания спирта на бумаге отсутствуют масляные пятна, то прибор имеет чистую обезжиренную поверхность.

После ремонта манометр регулируют и поверяют на специальном прессе. На прессе устанавливают образцовый манометр, класс точности которого должен быть в четыре раза выше класса точности поверяемого.

При помощи пресса поднимают давление на манометре согласно контрольным отметкам, которые должны быть равномерно распределены по всей шкале. При поверке погрешность поверяемого манометра на каждой отметке шкалы не должна превышать основной допустимой погрешности. В случае превышения приведенной погрешности в одной или нескольких точках шкалы манометр регулируют изменением положения поводка б относительно хвостовика зубчатого сектора 4.

Если погрешность манометра постоянна по всей шкале, то ее устраняют перестановкой самой стрелки.

После ремонта прибора и нанесения клейма поверки на штуцер устанавливают специальную заглушку, которая предохраняет прибор от попадания масла при его транспортировке и хранении.

У самопишущих приборов проверяют точность перемещения диаграммы и правильность движения пера по линии времени — радиальной дуге диаграммы. При отклонении пера от линии времени вначале и конце шкалы свыше 0,25 мм (не считая толщины пера) регулируют положение пера относительно его держателя. Погрешность механизмов привода диаграммы за 24 ч работы для часовых механизмов не должна превышать ±15 мин.

Ремонт приборов для измерения расхода. Ремонт расходомеров постоянного перепада — ротаметров типов PC, РИ, РМ — заключается в проверке плотности соединений, чистке поплавков и стекла ротаметра. Поплавки и стекла, имеющие трещины и задиры, заменяют новыми. После ремонта определяют расходную характеристику прибора и составляют его паспорт.

Расходомеры переменного перепада ремонтируют в комплекте «датчик — вторичный прибор». Основные неисправности расходомеров: заниженные или завышенные показания прибора из-за неплотности соответственно на «плюсе» или «минусе» дифманометра; полное отсутствие чувствительности прибора при изменении перепада на дифманометре; неисправность электронного прибора; большая погрешность измерений расхода из-за разрегулирования комплекта «дифманометр — вторичный прибор».

Для определения неплотностей и мест утечек комплект проверяют на специальном стенде. При подаче избыточного давления воздуха (в зависимости от рабочего предела дифманометра) методом обмылива- ния находят утечки в плюсовом, минусовом и уравнительном вентилях. Более эффективный метод отыскания мест негерметичности прибора — использование течеискателей типов ГТИ, ПТИ и др. При обнаружении утечек сальники вентилей подтягивают накидной гайкой; если утечка не ликвидируется, сальник заменяют новым с асбографи- товой набивкой.

При неисправности мембранного блока дифманометр типа ДМ заменяют. Для замены блока снимают индукционную катушку, вывинчивают разделительную трубку, открепляют шток плунжера и сам плунжер, а затем разбирают корпус датчика. Собирают дифманометр в обратной последовательности.

Если при исправном дифманометре возникает большая погрешность измерения расхода, то требуется отрегулировать комплект «дифманометр — вторичный прибор» регулированием нуля дифманометра, регулированием нуля шкалы вторичного прибора, коррекцией нуля дифманометра, регулированием предела шкалы вторичного прибора.

Комплект следует ремонтировать в такой последовательности: на вторичном приборе при нажатой кнопке «Контроль» регулированием нуля прибора добиваются перемещения и установки измерительной стрелки на контрольную точку шкалы; в датчике типа ДМ регулирование нуля дифманометра проводят перемещением катушки относительно сердечника; в датчиках колокольного типа ДКО — перемещением сердечника относительно катушки дифференциального трансформатора; корректор нуля дифманометра устанавливают в нейтральное положение при закороченной вторичной обмотке датчика (при этом стрелка прибора должна подойти к контрольной точке шкалы); при подаче на вторичный прибор сигнала, соответствующего контрольной точке, проводят регулирование нуля датчика до тех пор

, пока стрелка прибора не установится на контрольную точку шкалы; регулировкой предела шкалы вторичного прибора добиваются соответствия положения стрелки и входных сигналов, соответствующих началу и концу шкалы.

В зависимости от типов вторичных приборов и дифманометров контрольную точку на приборе устанавливают на 30 или 70 % длины шкалы.

Ремонт элементов систем автоматизации. Неисправности электромеханических реле: обрывы обмоток, износ контактов и разрегулировка реле. Катушка (обмотка) реле, как правило, подлежит замене. Перематывают катушки в тех случаях, когда отсутствуют запасные.

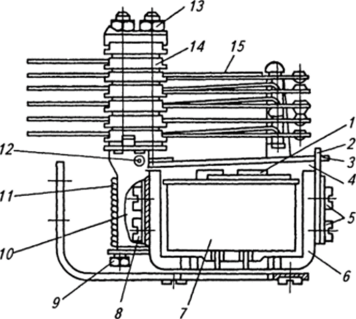

Рисунок 2.9 - Электромеханическое реле МКУ-48:

/ — штифт отлипания; 2 — ограничитель; 3 — якорь; 4 — затвор; 5,8— винты; б — сердечник; 7— катушка; 9— натяжной винт; 10 — стойка; 11 — пружина; 12— осьякоря; 13— гайка; /4—изоляционные платы; /5 —упорные держатели

Обгоревшие, сработанные контактные группы реле заменяют. В реле ПЭ-6, МКУ-48 для этой операции (рис. 21.12) ослабляют гайки 13 держателя и изоляционных плат 14у пинцетом снимают обгоревшие контакты, а на их место устанавливают новые. Затягивая гайки 7J, одновременно выравнивают и предварительно регулируют контактные группы, не допуская перекосов общей траверсы. Окончательно контакты регулируют имитацией срабатывания реле от руки, нажатием на якорь 3. В отрегулированном реле при замыкании контактов должен образоваться некоторый прогиб контактной группы в пределах

1...3 мм (в зависимости от типа реле).

Контакты чистят только щеточкой или бумагой, смоченной в бензине или спирте. Положение контактов регулируют с помощью пинцета или специальных плоскогубцев — «утконосов», причем регулируют положение не самих контактов, а их упорных держателей /5: подгибая или отпуская держатели, добиваются правильного положения контактов при срабатывании и отпускании реле.

Механические и электрические характеристики реле регулируют на специальном стенде, включающем источник регулируемого напряжения, измерительные приборы и электрический секундомер. Для токовых реле определяют силу тока срабатывания, для промежуточных реле напряжения — напряжение срабатывания.

Для изменения силы тока срабатывания некоторых типов токовых реле предусматривают регулирование силы натяжения противодействующей пружины. Промежуточные реле должны обеспечивать надежное срабатывание при 15...20%-ном понижении напряжения от номинального значения. С учетом запаса напряжение срабатывания реле принимают равным 60...70 % паспортного значения. Реле времени, кроме того, проверяют на точность временной шкалы электросекундомером. Плохое состояние оси якоря, подпятников, загрязнение кинематических узлов служат причинами нарушения механических и электрических характеристик реле.

Температурные дилатометрические элементы автоматики (ТР-200 и др.) достаточно надежны в работе. Наиболее характерная неисправность этих элементов*— несоответствие температуры срабатывания температуре задания. Эти неисправности возникают при использовании реле в местах повышенной вибрации и в электрических цепях с разрывной мощностью, превышающей разрывную мощность контактов реле. При ремонте таких приборов требуется вскрыть реле, осмотреть кинематические узлы и электрические контакты; обгоревшие контактные группы подлежат замене, а грязные контакты чистят щеточкой, смоченной в спирте или бензине.

При замене контактов температурного реле ТР-200 (рис. 21.13) сверление и клепку контактных плат следует проводить без деформации инварных пластин 2. Деформации могут в дальнейшем служить причиной разрегулировки диапазона задания срабатывания.

После ремонта и сборки осуществляют опробование реле при нагревании датчика прибора в водяном или масляном термостате методом сравнения температуры срабатывания с уставкой срабатывания. Опробование проводят в трех-четырех точках шкалы датчика и повторяют не менее трех раз.

В манометрических реле — датчиках давления и разрежения основными причинами отказов служат: разгерметизация датчика (разрыв мембраны или сильфона); неисправность микропереключателя; высокая погрешность срабатывания. Разгерметизация возникает при значительных перегрузках датчиков по давлению или разрежению. При разрыве или старении мембрану заменяют новой.

При неисправностях в работе микропереключателей (обгорание контактов, поломка толкателя и пружины) его заменяют.

После сборки реле проверяют его герметичность при давлении, равном максимальному пределу давления прибора, и срабатывание соответственно шкале настройки. Срабатывание проверяют образцовым манометром, подключенным к датчику, в трех-четырех точках шкалы. Погрешность срабатывания отремонтированных приборов должна составлять 2...5 % предела задания.

При ремонте поплавковых реле уровня, дифференциальных реле давления, реле скорости потока воздуха кроме неисправностей кинематических узлов возникают отказы в работе из-за старения и снижения сопротивления изоляции токоведущих частей, обрывов подвижных токоведущих проводников и поломки стеклянного корпуса ртутного переключателя.

При обрывах и коррозии проводники подлежат замене без изменения типа и сечения проводника; пайку мест соединений проводников и контактов ведут припоем ПОС-40 или ПОС-60.

В некоторых типах датчиков на проводники надевают керамические изоляторы — бусы. Разбитые ртутные переключатели заменяют новыми, предварительно удалив в вытяжном шкафу из корпуса разлитую ртуть при помощи резиновой груши. Собранная ртуть должна находиться в закрытой металлической посуде или резиновой груше.

После очистки корпуса прибора ослабляют крепеж держателей переключателей, отпаивают токоведущие проводники, демонтируют старые и устанавливают новые переключатели. Перемещая в крайние положения кинематические звенья приборов, определяют правильное положение и угол наклона переключателей, после чего их окончательно крепят и припаивают контакты.

Сопротивление изоляции приборов всех типов определяют мегаомметром напряжением 1000 В.

Неисправности электронных регуляторов определяют методом проверки параметров схемы и ее отдельных элементов с помощью приборов. После ремонта и замены неисправных блоков и элементов регулятор должен пройти стендовую проверку.

кислородных приборов давления выполняют на рабочем месте, изолированном от других приборов.

Приборы проверяют и испытывают на прессе с применением разделительной камеры, которая изолирует рабочую полость манометра от рабочей жидкости в прессе.

Чтобы убедиться в отсутствии следов масла, в рабочую полость прибора вводят спирт в количестве 5..Л0 см3. Прибор несколько раз встряхивают штуцером вверх, а затем выливают содержимое на поверхность чистой белой бумаги. Если после высыхания спирта на бумаге отсутствуют масляные пятна, то прибор имеет чистую обезжиренную поверхность.

После ремонта манометр регулируют и поверяют на специальном прессе. На прессе устанавливают образцовый манометр, класс точности которого должен быть в четыре раза выше класса точности поверяемого.

При помощи пресса поднимают давление на манометре согласно контрольным отметкам, которые должны быть равномерно распределены по всей шкале. При поверке погрешность поверяемого манометра на каждой отметке шкалы не должна превышать основной допустимой погрешности. В случае превышения приведенной погрешности в одной или нескольких точках шкалы манометр регулируют изменением положения поводка б относительно хвостовика зубчатого сектора 4.

Если погрешность манометра постоянна по всей шкале, то ее устраняют перестановкой самой стрелки.

После ремонта прибора и нанесения клейма поверки на штуцер устанавливают специальную заглушку, которая предохраняет прибор от попадания масла при его транспортировке и хранении.

У самопишущих приборов проверяют точность перемещения диаграммы и правильность движения пера по линии времени — радиальной дуге диаграммы. При отклонении пера от линии времени вначале и конце шкалы свыше 0,25 мм (не считая толщины пера) регулируют положение пера относительно его держателя. Погрешность механизмов привода диаграммы за 24 ч работы для часовых механизмов не должна превышать ±15 мин.

Ремонт приборов для измерения расхода. Ремонт расходомеров постоянного перепада — ротаметров типов PC, РИ, РМ — заключается в проверке плотности соединений, чистке поплавков и стекла ротаметра. Поплавки и стекла, имеющие трещины и задиры, заменяют новыми. После ремонта определяют расходную характеристику прибора и составляют его паспорт.

Расходомеры переменного перепада ремонтируют в комплекте «датчик — вторичный прибор». Основные неисправности расходомеров: заниженные или завышенные показания прибора из-за неплотности соответственно на «плюсе» или «минусе» дифманометра; полное отсутствие чувствительности прибора при изменении перепада на дифманометре; неисправность электронного прибора; большая погрешность измерений расхода из-за разрегулирования комплекта «дифманометр — вторичный прибор».

Для определения неплотностей и мест утечек комплект проверяют на специальном стенде. При подаче избыточного давления воздуха (в зависимости от рабочего предела дифманометра) методом обмылива- ния находят утечки в плюсовом, минусовом и уравнительном вентилях. Более эффективный метод отыскания мест негерметичности прибора — использование течеискателей типов ГТИ, ПТИ и др. При обнаружении утечек сальники вентилей подтягивают накидной гайкой; если утечка не ликвидируется, сальник заменяют новым с асбографи- товой набивкой.

При неисправности мембранного блока дифманометр типа ДМ заменяют. Для замены блока снимают индукционную катушку, вывинчивают разделительную трубку, открепляют шток плунжера и сам плунжер, а затем разбирают корпус датчика. Собирают дифманометр в обратной последовательности.

Если при исправном дифманометре возникает большая погрешность измерения расхода, то требуется отрегулировать комплект «дифманометр — вторичный прибор» регулированием нуля дифманометра, регулированием нуля шкалы вторичного прибора, коррекцией нуля дифманометра, регулированием предела шкалы вторичного прибора.

Комплект следует ремонтировать в такой последовательности: на вторичном приборе при нажатой кнопке «Контроль» регулированием нуля прибора добиваются перемещения и установки измерительной стрелки на контрольную точку шкалы; в датчике типа ДМ регулирование нуля дифманометра проводят перемещением катушки относительно сердечника; в датчиках колокольного типа ДКО — перемещением сердечника относительно катушки дифференциального трансформатора; корректор нуля дифманометра устанавливают в нейтральное положение при закороченной вторичной обмотке датчика (при этом стрелка прибора должна подойти к контрольной точке шкалы); при подаче на вторичный прибор сигнала, соответствующего контрольной точке, проводят регулирование нуля датчика до тех пор

, пока стрелка прибора не установится на контрольную точку шкалы; регулировкой предела шкалы вторичного прибора добиваются соответствия положения стрелки и входных сигналов, соответствующих началу и концу шкалы.

В зависимости от типов вторичных приборов и дифманометров контрольную точку на приборе устанавливают на 30 или 70 % длины шкалы.

Ремонт элементов систем автоматизации. Неисправности электромеханических реле: обрывы обмоток, износ контактов и разрегулировка реле. Катушка (обмотка) реле, как правило, подлежит замене. Перематывают катушки в тех случаях, когда отсутствуют запасные.

Рисунок 2.9 - Электромеханическое реле МКУ-48:

/ — штифт отлипания; 2 — ограничитель; 3 — якорь; 4 — затвор; 5,8— винты; б — сердечник; 7— катушка; 9— натяжной винт; 10 — стойка; 11 — пружина; 12— осьякоря; 13— гайка; /4—изоляционные платы; /5 —упорные держатели

Обгоревшие, сработанные контактные группы реле заменяют. В реле ПЭ-6, МКУ-48 для этой операции (рис. 21.12) ослабляют гайки 13 держателя и изоляционных плат 14у пинцетом снимают обгоревшие контакты, а на их место устанавливают новые. Затягивая гайки 7J, одновременно выравнивают и предварительно регулируют контактные группы, не допуская перекосов общей траверсы. Окончательно контакты регулируют имитацией срабатывания реле от руки, нажатием на якорь 3. В отрегулированном реле при замыкании контактов должен образоваться некоторый прогиб контактной группы в пределах

1...3 мм (в зависимости от типа реле).

Контакты чистят только щеточкой или бумагой, смоченной в бензине или спирте. Положение контактов регулируют с помощью пинцета или специальных плоскогубцев — «утконосов», причем регулируют положение не самих контактов, а их упорных держателей /5: подгибая или отпуская держатели, добиваются правильного положения контактов при срабатывании и отпускании реле.

Механические и электрические характеристики реле регулируют на специальном стенде, включающем источник регулируемого напряжения, измерительные приборы и электрический секундомер. Для токовых реле определяют силу тока срабатывания, для промежуточных реле напряжения — напряжение срабатывания.

Для изменения силы тока срабатывания некоторых типов токовых реле предусматривают регулирование силы натяжения противодействующей пружины. Промежуточные реле должны обеспечивать надежное срабатывание при 15...20%-ном понижении напряжения от номинального значения. С учетом запаса напряжение срабатывания реле принимают равным 60...70 % паспортного значения. Реле времени, кроме того, проверяют на точность временной шкалы электросекундомером. Плохое состояние оси якоря, подпятников, загрязнение кинематических узлов служат причинами нарушения механических и электрических характеристик реле.

Температурные дилатометрические элементы автоматики (ТР-200 и др.) достаточно надежны в работе. Наиболее характерная неисправность этих элементов*— несоответствие температуры срабатывания температуре задания. Эти неисправности возникают при использовании реле в местах повышенной вибрации и в электрических цепях с разрывной мощностью, превышающей разрывную мощность контактов реле. При ремонте таких приборов требуется вскрыть реле, осмотреть кинематические узлы и электрические контакты; обгоревшие контактные группы подлежат замене, а грязные контакты чистят щеточкой, смоченной в спирте или бензине.

При замене контактов температурного реле ТР-200 (рис. 21.13) сверление и клепку контактных плат следует проводить без деформации инварных пластин 2. Деформации могут в дальнейшем служить причиной разрегулировки диапазона задания срабатывания.

После ремонта и сборки осуществляют опробование реле при нагревании датчика прибора в водяном или масляном термостате методом сравнения температуры срабатывания с уставкой срабатывания. Опробование проводят в трех-четырех точках шкалы датчика и повторяют не менее трех раз.

В манометрических реле — датчиках давления и разрежения основными причинами отказов служат: разгерметизация датчика (разрыв мембраны или сильфона); неисправность микропереключателя; высокая погрешность срабатывания. Разгерметизация возникает при значительных перегрузках датчиков по давлению или разрежению. При разрыве или старении мембрану заменяют новой.

При неисправностях в работе микропереключателей (обгорание контактов, поломка толкателя и пружины) его заменяют.

После сборки реле проверяют его герметичность при давлении, равном максимальному пределу давления прибора, и срабатывание соответственно шкале настройки. Срабатывание проверяют образцовым манометром, подключенным к датчику, в трех-четырех точках шкалы. Погрешность срабатывания отремонтированных приборов должна составлять 2...5 % предела задания.

При ремонте поплавковых реле уровня, дифференциальных реле давления, реле скорости потока воздуха кроме неисправностей кинематических узлов возникают отказы в работе из-за старения и снижения сопротивления изоляции токоведущих частей, обрывов подвижных токоведущих проводников и поломки стеклянного корпуса ртутного переключателя.

При обрывах и коррозии проводники подлежат замене без изменения типа и сечения проводника; пайку мест соединений проводников и контактов ведут припоем ПОС-40 или ПОС-60.

В некоторых типах датчиков на проводники надевают керамические изоляторы — бусы. Разбитые ртутные переключатели заменяют новыми, предварительно удалив в вытяжном шкафу из корпуса разлитую ртуть при помощи резиновой груши. Собранная ртуть должна находиться в закрытой металлической посуде или резиновой груше.

После очистки корпуса прибора ослабляют крепеж держателей переключателей, отпаивают токоведущие проводники, демонтируют старые и устанавливают новые переключатели. Перемещая в крайние положения кинематические звенья приборов, определяют правильное положение и угол наклона переключателей, после чего их окончательно крепят и припаивают контакты.

Сопротивление изоляции приборов всех типов определяют мегаомметром напряжением 1000 В.

Неисправности электронных регуляторов определяют методом проверки параметров схемы и ее отдельных элементов с помощью приборов. После ремонта и замены неисправных блоков и элементов регулятор должен пройти стендовую проверку.