Файл: 1. 1 Назначение, классификация и эволюция ударнотяговых приборов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 73

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1 Совершенствование конструкций ударно-тяговых приборов

1.1 Назначение, классификация и эволюция ударно-тяговых приборов

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия растягивающих (тяговых) и сжимающих (ударных) усилий, возникающих во время движения в поезде и при маневрах. Современным ударно-тяговым прибором являются автосцепное устройство, выполняющие основные функции ударных (буфера) и тяговых (сцепка) приборов.От конструкции и исправного состояния ударно-тяговых приборов во многом зависит надежность вагонов в эксплуатации и безопасность движения поездов. Поэтому к этим приборам предъявляется целый ряд требований, основными из которых являются: автоматическое сцепление и расцепление подвижного состава, свободный проход сцепов по кривым участкам пути минимального радиуса и горбам сортировочных горок, плавное движение при трогании с места и торможении в пути следования.

Ударно-тяговые приборы подразделяются по следующим признакам:

в зависимости от способа восприятия усилий различают объединенные ударно-тяговые приборы и раздельные тягово-сцепные (упряжь);

в зависимости от способа передачи тягового усилия раме вагона различают сквозную и несквозную упряжь;

в зависимости от способа соединения – неавтоматическую и автоматическую.

На Российских железных дорогах применяется автосцепка СА – 3 (советская автосцепка, третий вариант), оснащение подвижного состава которой начат в 1935 году.Все существующие автосцепные устройства, применяемые на железных дорогах, по способу взаимодействия между собой подразделяются на три типа: нежесткие, жесткие и полужесткие, а по способу соединения механические и автоматические

1.2 Поглощающие аппараты автосцепного устройства

Поглощающие аппараты предназначены гасить часть энергии удара, уменьшая продольные растягивающие и сжимающие усилия, передающиеся на раму кузова вагона через автосцепку. Принцип их действия основан на возникновении в аппарате сил сопротивления и преобразовании кинетической энергии соударяющихся масс в другие виды энергии. По типу рабочего элемента, создающего силы сопротивления, поглощающие аппараты бывают: пружинные, пружинно-фрикционные, с резинометаллическими элементами, гидравлические и др. Пружинные аппараты не нашли широкого применения в вагонах из-за большой отдачи пружин и невозможности получить высокую энергоемкость в ограниченных габаритах в конструкциях вагонов. Они применяются лишь в буферных устройствах.

2 Динамические испытания вагонов на продольные ударные силы

Динамические поездные (ходовые) испытания являются одним из основных этапов отработки конструкции вагона и оценки его динамических и прочностных качеств. В зависимости от целей они бывают общединамическими и специальными. К общединамическим испытаниям относятся:

-

заводские, проводимые заводом-изготовителем. Целью их является проверка работы отдельных узлов вагона и конструкции его в целом; по результатам этих испытаний завод-изготовитель дорабатывает опытный образец вагона; -

приемочные поездные испытания, во время которых проверяется соответствие динамических качеств вагона требованиям заказчиков вагона и всем действующим нормам расчета и эксплуатации вагонов.

При этих испытаниях определяются ходовые качества вагона (плавность хода, устойчивость против поперечного опрокидывания вагона в кривых, устойчивость колеса на рельсе), динамические силы, действующие на элементы вагона и железнодорожного пути, динамические силы, от которых зависит прочность и надежность вагона в длительной эксплуатации.

По результатам приемочных испытаний устанавливаются пригодность вагона к эксплуатации на сети железных дорог России, стран Балтии и стран СНГ и условия обращения вагонов на них. В частности, устанавливается допустимая скорость движения вагона, при которой обеспечивается безопасность движения, требуемая прочность, устойчивость и необходимая плавность хода вагона (в основном для пассажирского вагона) на прямых и кривых участках современной типовой конструкции верхнего строения пути, удовлетворяющей установленным нормам текущего содержания.

Кроме общединамических испытаний проводятся также специальные поездные (ходовые) испытания: тормозные по оценке эффективности тормозных систем вагона, на устойчивость вагона против выжимания его из поезда продольными силами в тяжеловесных длинносоставных поездах; длительные для определения величин и характера распределения во времени динамических сил, действующих на вагон за время его длительной эксплуатации; по погрузочно-разгрузочным операциям с определением сил, возникающих в элементах конструкции грузового вагона при погрузке и выгрузке с применением специальных устройств (вагоноопрокидыватели, грузоподъемные краны, вибро-инерционные разгрузочные установки, накладные вибраторы и т.п.).

Методика проведения испытаний разрабатывается в зависимости от поставленной задачи и определяет порядок подготовки вагона к испытаниям, виды и объем измерительной регистрирующей аппаратуры и ее размещение на вагоне, режимы нагружения испытываемого вагона и порядок проведения испытаний, характеристики опытного участка пути, методы автоматической обработки опытных данных и применяемая при этом аппаратура.

Частоты собственных колебаний вагона и моменты инерции обрессоренной массы испытываемого вагона определяются перед началом динамических (ходовых) испытаний путем свободного перекатывания вагона через подложенные под колеса специальные клинья, устанавливаемые в определенном порядке для имитации подпрыгивания, галопирования и боковой качки кузова вагона. При падении колес с клиньев возникают собственные колебания кузова вагона на рессорном подвешивании, соответствующий анализ которых позволяет определить частоту, декремент затухания амплитуд колебаний и момент инерции обрессоренной массы вагона.

При динамических (ходовых) испытаниях вагонов измеряются специальными приборами и регистрируются следующие величины и процессы:

-

вертикальные и поперечные (иногда и продольные) горизонтальные ускорения кузова вагона в зоне пятника кузова (для пассажирского вагона также и в средней части кузова) и на раме тележки; -

динамические напряжения в надрессорной балке и боковых рамах грузовых тележек, в боковых балках рамы и элементах люлечного подвешивания тележки пассажирского вагона, в оси колесной пары и в диске колеса; -

поперечные горизонтальные (рамные) силы, действующие от колесных пар на раму тележки; -

частоты и характер колебания вагона и его узлов (колебания кузова и рамы тележки, виляние тележки относительно кузова и рельсов в рельсовой колее, взаимное забегание или обгон боковых рам грузовой тележки).

При динамических прочностных испытаниях измеряются динамические напряжения через деформации в исследуемых элементах и узлах вагона и динамические силы, действующие при этом на исследуемые элементы и узлы вагона, а также вертикальные и попереч¬ные горизонтальные ускорения элементов и узлов вагона.

По результатам динамических (ходовых) испытаний определяются следующие динамические показатели для оценки динамических качеств вагона:

-

коэффициент динамической добавки вертикальных сил по обрессоренной и необрессоренной массам вагона, представляющий собой отношение динамической силы или динамического напряжения к статической силе или статическому напряжению соответственно в надрессорной балке и боковой раме тележки; -

поперечная горизонтальная (рамная) сила; -

условный коэффициент горизонтальной динамики, представляющий собою отношение рамной силы к осевой нагрузке (нагрузка брутто-вагона от колесной пары на рельсы); -

коэффициент динамической нагрузки рессорных комплектов вагона; -

коэффициент запаса устойчивости колеса от вкатывания его гребнем на головку рельса с последующим сходом с головки рельса; -

коэффициент запас устойчивости рельсошпальной решетки пути от поперечного сдвига по балласту под воздействием рамной силы как отношение рамной силы к вертикальной нагрузке от колесной пары на рельсы; -

коэффициент запаса поперечной устойчивости вагона в кривых от опрокидывания как отношение статической нагрузки колеса на рельс к дополнительной нагрузке колеса на рельс от центробежной силы и силы ветра; -

показатель плавности хода вагона (обычно для пассажирских вагонов); -

показатели кинематики узлов вагона (поворот тележки относительно кузова вагона, обгон или забегание боковых рам грузовой тележки, перемещение колесных пар относительно рамы тележки и рельсов, поперечный относ кузова и т.п.).

Динамические (ходовые) испытания на устойчивость вагона на рельсах, при которых не исключена возможность схода его с рельсов, или испытания со скоростями, существенно превышающими допускаемые в эксплуатации, обычно проводятся на специальных полигонах (экспериментальное кольцо на станции Щербинка Московской ж. д., скоростной испытательный полигон Белореченская—Майкоп Северо-Кавказской ж. д.). В этом случае на участках пути полигона создаются, как правило, различного вида искусственные неровности на обоих рельсах в вертикальной и горизонтальной плоскостях. Величина амплитуд, характер и сочетание этих неровностей выбираются наиболее неблагоприятными для возбуждения интенсивных колебаний вагона при заданной определенной скорости движения вагона, но в пределах допускаемых инструкцией по текущему содержанию пути, при которых еще нет необходимости вводить ограничение скорости движения поездов.

При комплексных динамических испытаниях и испытаниях по воздействию вагона на путь выбирают, как правило, фиксированные прямые и кривые участки пути ограниченной длины, которые оборудуются соответствующими измерительными приборами для определения напряжений в рельсах, изгибов рельсов под воздействием поперечных горизонтальных сил со стороны вагона, напряжения на основной площадке земляного полотна, усилий от рельсов на шпалы и балласт. Максимальная скорость движения при испытаниях должна превышать проектную конструкционную скорость опытного вагона не менее чем на 15—20 км/ч.

Динамические ударные испытания грузовых вагонов, при которых продольные ударные силы прикладываются к раме вагона через автосцепку, проводят с целью определения динамических напряжений и их распределения в элементах рамы и кузова вагона, предельной допустимой величины продольной силы, при которой может произойти разрушение рамы или кузова вагона; для оценки соответствия характеристик поглощающего аппарата автосцепки массе данного вагона и условиям его эксплуатации.

Ударные испытания могут проводиться с одиночным вагоном, который ударяется в группу заторможенных груженых вагонов, стоящих на прямом горизонтальном участке железнодорожного пути, или в который ударяется груженый вагон-боек, при различной скорости соударения. Кроме того испытания группы вагонов на действие продольных сил проводятся при трогании грузового поезда с места, осаживании поезда, при торможении (служебное, экстренное) и при движении поезда по переломам профиля пути, т.е. при неустановившихся режимах движения грузового поезда.

При динамических испытаниях на соударение одиночного грузового вагона груженый вагон-боек накатывается на стоящий в группе заторможенных вагонов испытываемый вагон, оборудованный измерительными приборами, локомотивом, который отцепляется от вагона-бойка при достижении им заданной скорости соударения (по скоростемеру локомотива). Уточненная скорость соударения вагона-бойка с испытываемым вагоном определяется по времени прохода вагоном-байком контрольного участка пути длиной 10 м, расположенного непосредственно перед стоящим испытываемым на соударение вагоном.

Сигналы от измерительных приборов на стоящем испытываемом вагоне поступают по электрическим кабелям с защитным экраном от электрических помех в вагон-лабораторию, стоящую на параллельном железнодорожном пути.

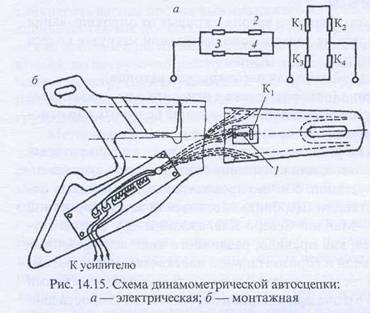

Для измерения продольной силы удара, передающейся через корпус автосцепки на раму вагона, применяется динамометрическая автосцепка (рис. 14.15) с наклеенными на хвостовике корпуса автосцепки активными (рабочими) проволочными тензодатчиками 1-4, наклеенными вдоль оси действия и компенсационными датчиками K1—К4, наклеенными поперек оси действия продольной силы. Динамическая автосцепка оттарирована с помощью гидравлического пресса с целью определения соотношения между продольной силой и вызываемым ею напряжением в хвостовике автосцепки в зоне упругости по показаниям тензодатчиков.

Кроме продольной силы удара измеряются также напряжения в элементах конструкции вагона с помощью тензодатчиков, продольные ускорения вагона с помощью ускорениемеров; относительные продольные и поперечные перемещения ударяющихся вагонов и деформации сжатия поглощающих аппаратов автосцепки с помощью реохордных прогибомеров, а также скорость соударения вагонов.