Файл: 518172 курсовая работа тема курсовой работы Узел очистка газа компрессорной станции газопровода УренгойЦентр 2 производительностью 95 млн м 3.doc

Добавлен: 06.12.2023

Просмотров: 332

Скачиваний: 30

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.3 Очистка природного газа от механических примесей

К механическим примесям относятся частицы породы, выносимые газовым потоком из скважины, строительный шлак, оставшийся после окончания строительства промысловых газосборных сетей и магистральных трубопроводов, продукты коррозии и эрозии внутренних поверхностей и жидкие включения конденсата и воды.

Капли жидкости и механические примеси оказывают ударное воздействие на движущиеся части газовых компрессоров, затрудняют дальнейшую переработку газа, могут забить трубы и оборудование, что приводит нарушению их нормальной работы

Для обеспечения стабильной работы необходимо проводить очистку газа от содержащихся в нем нежелательных примесей и влаги.

В практике газоочистки известны разнообразные методы и аппараты удаления механических примесей из газов [5]. При выборе метода учитывают вид загрязнений их химические и физико-химические свойства, характер производства, возможность использования имеющихся в производстве веществ в качестве поглотителей, целесообразность утилизации о примесей, затраты на очистку. Кроме того, необходимо знать характеристики (температуру, химический состав) и объем очищаемого газа.

Очистка газа от механических примесей осуществляется сухим и мокрым методами, принцип мокрого улавливания частиц имеет ряд преимуществ перед сухим улавливанием (меньшая взрывоопасность), а также ряд недостатков, в основном связанных с коррозией элементов установки и необходимостью удаления жидких стоков [5].

1.3.1 Методы сухой очистки

1.3.1 Методы сухой очисткиДля сухой очистки применяют осадительные аппараты, циклоны, фильтры и электрофильтры.

Пылeосадительные камеры. Простейшим методом удаления твердых частиц из потока газа является их осаждение под действием силы тяжести. Крупные частицы часто оседают на горизонтальных участках газоходов, которые в таких случаях действуют как простые пылеосадительные камеры, тогда как для эффективного улавливания грубых частиц имеются специально разработанные камеры. К грубым частицам, часто называемым гритом, относят частицы размером более 70 мкм. Для этих частиц, особенно если они отличаются абразивным действием, предпочтительный метод удаления в пылеосадительных камерах.

Камера представляет собой пустотелый или с горизонтальными полками во внутренней полости металлический прямоугольный короб с бункером внизу для сбора пыли (рис. 1.2). Площадь короба значительно больше сечения подводящих газоходов. Вследствие этого скорость газового потока резко снижается, и частицы пыли под действием силы тяжести оседают [6].

Рис. 1.2 - Пылеосадительная камера

Применение простых пылеосадительных камер для улавливания час крупных пыли имеет ряд преимуществ и недостатков.

К преимуществам относятся: простота конструкции; стоимость установки и незначительные эксплуатационные расходы; минимальный перепад давления и

широкий интервал рабочих температур и давлений; ограниченный только видом конструкционного материала; складирование уловленного материала в сухом виде возможность улавливания абразивных материалов. Основным недостатком осадительных камер с горизонтальным потоком являются слишком крупные габариты.

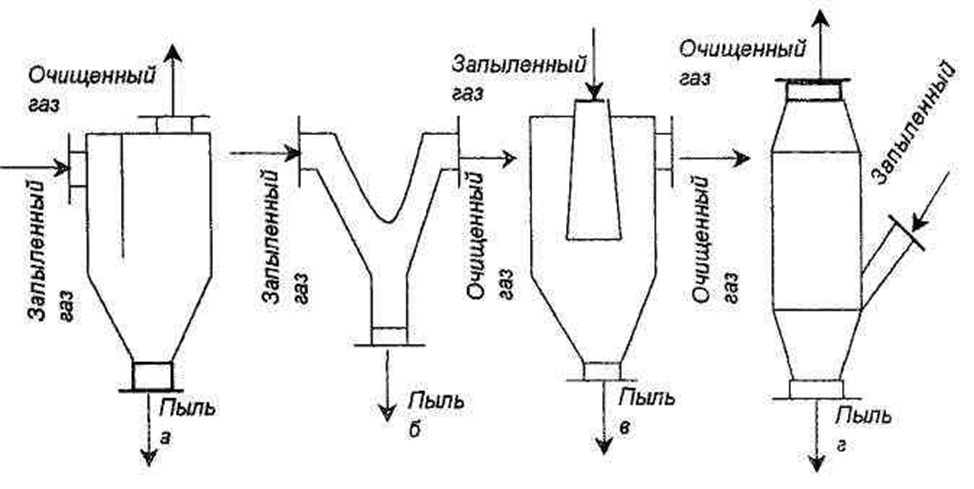

широкий интервал рабочих температур и давлений; ограниченный только видом конструкционного материала; складирование уловленного материала в сухом виде возможность улавливания абразивных материалов. Основным недостатком осадительных камер с горизонтальным потоком являются слишком крупные габариты. Инерционные пылеулавливатели. Действие инерционных уловителей основано на резком изменении направления движения газового потока. Частицы вследствие момента инерции, которым они обладают, сохраняют первоначальное направление движения и попадают в сборный бункер, в то время как газовый поток, освобожденный от крупных частиц, выходит из уловителя (рис. 1.3). Инерционные уловители несколько сложнее по конструкции, чем простые пылеосадительные устройства, но их преимуществами являются меньшие раз меры осадительных камер, а также тот факт, что они могу

т улавливать с достаточной эффективностью частицы размером до 20 мкм. Их используют для предвари тельной очистки газов.

т улавливать с достаточной эффективностью частицы размером до 20 мкм. Их используют для предвари тельной очистки газов.

Рис. 1.3 - Инерционные пылеуловители

Более мелкие частицы можно выделить из газового потока под действием инерционных сил при изменении направления движения газового потока с помощью жалюзийных пластин.

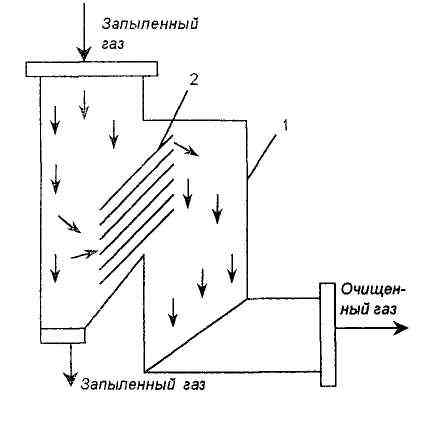

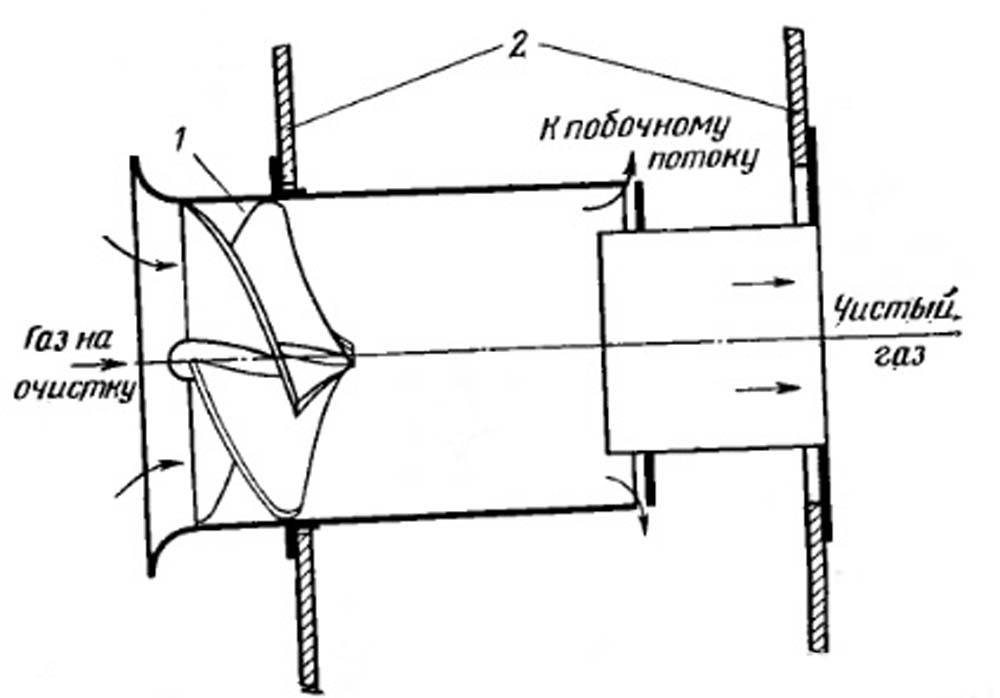

Жалюзийный пылеуловитель (рис. 1.4) [5] состоит из двух основных частей: жалюзийной решетки и выносного пылеуловителя (обычно циклона). При прохождении через жалюзийную решетку газовый поток разделяется на два: поток, очищенный от пыли (80-90% всего количества газа), поток, котором сосредоточена основная масса и в пыли, улавливаемая затем в циклоне.

Рис.

1.4 - Жалюзийный пылеуловитель: 1 - корпус; 2 – решетка

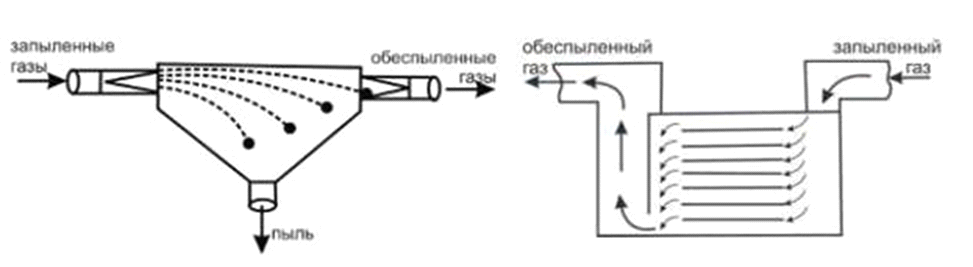

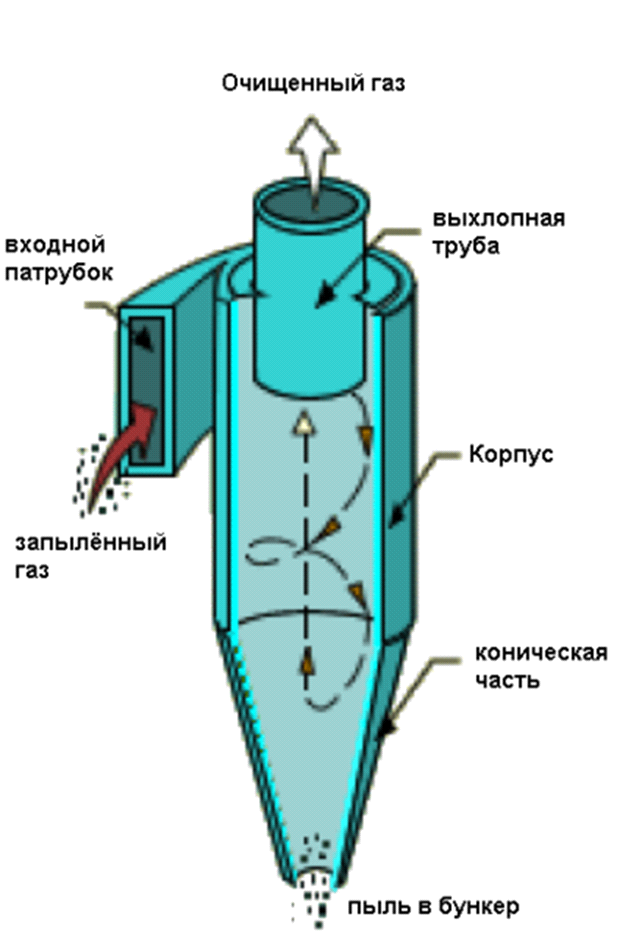

1.4 - Жалюзийный пылеуловитель: 1 - корпус; 2 – решеткаЦентробежные обеспыливающие устройства (циклоны). Пылеуловительные системы, в которых твердые частицы удаляются из закрученного газового потока под действием центробежных сил, называются циклонами. Вероятно, это наиболее распространенный в промышленности тип обеспыливающего оборудования. Они просты по конструкции и обычно не имеют движущихся частей. Поскольку они могут изготовляться из разнообразных материалов, в частности из огнеупорных и коррозионностойких, то не существует температурных ограничений для их применения, и эксплуатационные расходы могут быть сведены к минимуму. Центробежная сила, действующая на частицы во вращающемся газовом потоке, намного больше, чем гравитационная, поэтому циклоны эффективны для удаления частиц гораздо меньших размеров, чем в случае пылеосадительных камер, и при одинаковых объемах газов размеры циклонов значительно меньше. С другой стороны, перепад давления в циклонах больше, а расход энергии гораздо выше [5].

Циклоны отличаются от инерционных уловителей тем, что в них осуществляется многовитковое вращение потока. Пылеосадительные камеры и инерционные пылеуловители используются (за исключением редких случаев) для удаления крупной пыли, в то время как промышленные циклоны эффективны для улавливания частиц до 10 мкм (при плотности, равной 1 г/см3) и могут применяться для улавливания более мелких частиц при внесении некоторых конструкционных изменений.

Если га

зовый поток содержит значительное количество крупнозернистых частиц, особенно очень твердых, стенки циклона могут пострадать от эрозии, поэтому перед циклоном желательно установить пылеосадительную камеру или инерционный пылеуловитель.

зовый поток содержит значительное количество крупнозернистых частиц, особенно очень твердых, стенки циклона могут пострадать от эрозии, поэтому перед циклоном желательно установить пылеосадительную камеру или инерционный пылеуловитель.Циклоны классифицируют по способу вращательного движения газового потока. Газы могут проходить через криволинейные направляющие лопатки в газоходе: такие устройства называются прямоточными циклонами или вихревыми воздухоочистителями; в другом случае вращение создается специальными вентиляторами. В наиболее распространенных противоточных циклонах газы поступают по касательной в верхнюю цилиндрическую секцию, в центре которой расположена выхлопная труба, причем вход в нее находится ниже входа запыленного газа. Нижняя, коническая секция циклона соединена с пылесборником. Газы опускаются по спирали к вершине конуса и затем поднимаются через выходное отверстие.

При сочетании прямоточного и противоточного циклонов запыленные газы поступают по оси как в прямоточном циклоне, в то время как дополнительный поток воздуха подается через сопла по касательной к стенкам, создавая такой же тип движения газового потока, как в противоточном циклоне; эффективность работы при этом повышается

Но прямоточные циклоны, или вихревые газоочистители, несмотря на небольшие размеры, позволяют обрабатывать очень большие объемы газов. Однако из-за высоких скоростей газового потока в них отмечается большое количество увлеченных частиц: завихрения, образующиеся у стенки, способствуют «отскоку» частиц обратно в основной газовый поток. На практике этот эффект уменьшают путем разбрызгивания воды на входе запылённого газа в установку.

В прямоточном циклоне с неподвижным импеллером (рис. 1.5) вытяжной вентилятор обычно устанавливают на выходе очищенного воздуха; это делается для уменьше

ния эрозии лопастей вентилятора.

ния эрозии лопастей вентилятора.

Рис. 1.5 - Прямоточный циклон с неподвижным импеллером:

1 - неподвижные лопасти; 2 – пылесборник

Важной модификацией прямоточного циклона с неподвижным импеллером является циклон, в котором используется принцип обратного потока (рис. 1.6). Запыленный газ поступает в основной циклон через тщательно рассчитанное спиральное отверстие и выходит из циклона через его дальний конец, причем частицы пыли удаляются из газа, движущегося по спирали. Противоточный газовый поток подается через тангенциальные сопла, размещенные в боковых стенках циклона; он вращается в том же тангенциальном направлении, что и запыленный газ, но в противоположном осевом направлении. При этом частицы пыли выхватываются из центральной спирали. Внешняя газовая спираль движется к бункеру, расположенному за входом запыленного газа, изменяет свое направление, и частицы оседают в бункере. Затем этот поток соединяется основным газовым потоком [5].

Рис. 1.6 - Прямоточный циклон с обратным потоком воздуха

В промышл

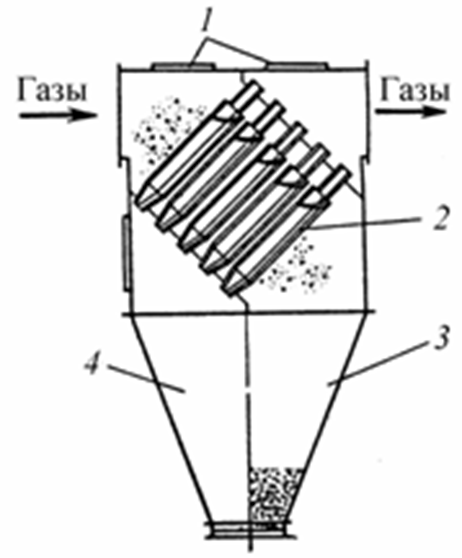

енности часто используют циклоны, рассчитанные на скорость газового потока от 5 до 20 м/с (обычно 15 м/с). В процессе работы установки скорость газового потока может изменяться. Поэтому в последнее время широко применяют батареи циклонов (мультициклоны), в которых газовый поток распределяется по нескольким параллельно работающим циклонам и в зависимости от расхода газа действует то или иное их число (рис. 1.7).

енности часто используют циклоны, рассчитанные на скорость газового потока от 5 до 20 м/с (обычно 15 м/с). В процессе работы установки скорость газового потока может изменяться. Поэтому в последнее время широко применяют батареи циклонов (мультициклоны), в которых газовый поток распределяется по нескольким параллельно работающим циклонам и в зависимости от расхода газа действует то или иное их число (рис. 1.7).

КПД циклонов зависит от концентрации пыли и размеров ее частиц и резко снижается при уменьшении этих показателей. Средняя эффективность обеспыливания газов в циклонах составляет 98% при размере частиц пыли 30-40 мкм, 80%-при 10мкм, 60% при 4-5 мкм [5].

| Рис. 1.7 - Конструкция мультициклона со входом по оси с пылеосадительной камерой: 1 - рабочий люк; 2 - набор циклонов; 3 - декантационный пылесборник; 4 - центральный пылесбориик; 5 - шибер |

Фильтры. Фильтрация через пористые материалы – один наиболее совершенных методов очистки газов от твердых частиц. Газовый поток проходит через пористый ма

териал различной плотности и толщины, в котором задерживается основная масса механических примесей.

териал различной плотности и толщины, в котором задерживается основная масса механических примесей.К фильтровальным элементам предъявляются следующие требования: самоoчищаемость, доступность при замене и чистке, устойчивость к действию органических жидкостей и воды (особенно к набуханию и разрушению), конструктивная прочность и оснастка, позволяющие сохранять форму при длительной эксплуатации сравнительно малое гидравлическое сопротивление, слабая смачиваемость поверхности, компоновка, позволяющая крупным примесям (пeсок, буровой раствор, большие объемы жидкости), поступающим в сепаратор, отделиться от газа раньше, чем газ достигнет фильтра.

Для очистки газов применяют два вида промышленных фильтров: тканевые и зернистые.

Тканевые фильтры [5]. Одним из наилучших материалов для изготовления фильтров является войлок, спрессованный в мягкую подушку и расположенный параллельно направлению потока газа. Однако тканевые фильтры очень трудно все он разрушаются под действием газа, особенно в присутствии жидкости. Отчасти этот недостаток удалось преодолеть при использовании синтетических материалов, например, стекловолокна, которые наиболее устойчивы к действию органических жидкостей и менее влагоемки по сравнению с натуральными. Они не гниют, стоки при температуре выше 150 °С, термопластичны. Однако тканевые фильтры даже с насадкой из синтетических материалов малоэффективны при улавливании из газа капель жидкости. Дело в

том, что капельки жидкости собираются на нижней стороне фильтра выше затвердевшей пленки. Газ, проходя через эту пленку, разрывает ее. При этом образуются новые капли жидкости, которые уносятся из фильтра. В результате газ как бы возвращается в свое первоначальное состояние с той лишь разницей, что в нем нет пыли, а капельки жидкости стали крупнее и их легче отделить от газа в любом коагуляторе. Хорошие результаты достигнуты при внедрении тканевых фильтров из коppoзионно- и термостойких материалов, в том числе металлической основе, которые могут работать при температуре до 900 градусов С.

том, что капельки жидкости собираются на нижней стороне фильтра выше затвердевшей пленки. Газ, проходя через эту пленку, разрывает ее. При этом образуются новые капли жидкости, которые уносятся из фильтра. В результате газ как бы возвращается в свое первоначальное состояние с той лишь разницей, что в нем нет пыли, а капельки жидкости стали крупнее и их легче отделить от газа в любом коагуляторе. Хорошие результаты достигнуты при внедрении тканевых фильтров из коppoзионно- и термостойких материалов, в том числе металлической основе, которые могут работать при температуре до 900 градусов С.