Файл: 518172 курсовая работа тема курсовой работы Узел очистка газа компрессорной станции газопровода УренгойЦентр 2 производительностью 95 млн м 3.doc

Добавлен: 06.12.2023

Просмотров: 331

Скачиваний: 30

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В зависимости от формы фильтрующей поверхности различают рукавные и рамочные фильтры. Наиболее распространены рукавные фильтры, состоящие из ряда тканевых рукавов, подвешенных в металлической камере.

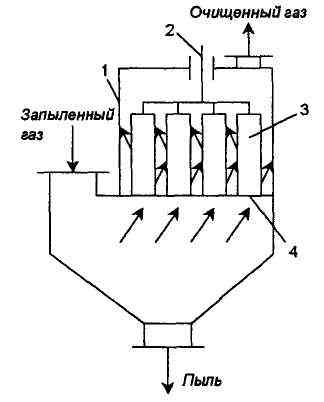

Запыленный газ поступает в нижнюю часть аппарата и проходит через тканевые рукава (рис. 1.8). На поверхности ткани и в ее порах осаждается пыль. От осевших частиц их очищают встряхиванием или обратной продувкой, либо встряхиванием и продувкой одновременно [6].

| Рис. 1.8 – Рукавный фильтр: 1- корпус; 2 – встряхивающее устройство; 3 – рукав; 4 – распределительная решетка |

Зернистые фильтры. Могут работать при очень высоких температурах и в агрессивных средах, сп

особны выдерживать большие механические нагрузки, резкие перепады давления и температуры.

особны выдерживать большие механические нагрузки, резкие перепады давления и температуры.Различают зернистые фильтры: насыпные и жесткие пористые.

В насыпных фильтрах в качестве насадки используют песок, гальку, шлак, дробленные горные породы, древесные опилки, крошку резины, кокс, пластмассы, графит и стандартные насадки типа колец Рашига.

Жесткие пористые фильтры (керамические, металлокерамические, металлопористые и др.) отличаются повышенной устойчивостью к высокой температуре, коррозии и механическим нагрузкам. Их недостатки – высокая стоимость, большое гидравлическое сопротивление и необходимость частой регенерации.

Электрофильтр – аппарат или установка, в котором для отделения взвешенных частиц от газов используют электрические силы. Метод электроосаждения заключается в следующем. Маленькие капельки и частицы сначала получают заряд от ионов газа, которые образуются в электрическом поле высокого напряжения, а затем движутся к заземленному осадительному электроду. Попав на заземленный уловитель, частицы прилипают и разряжаются. Когда осадительный электрод обрастает слоем частиц, их очищают встряхиванием, ударом, вибрацией или смыванием.

Электрофильтры применяются там, где необходимо очищать очень большие объемы газа и отсутсвует опасность взрыва. они обеспечивают высокую степень очистки газов при сравнительно низких энергозатратах. Эффективнос

ть очистки газов достигает 99%, а в ряде случаев – 99,9 %.

ть очистки газов достигает 99%, а в ряде случаев – 99,9 %.

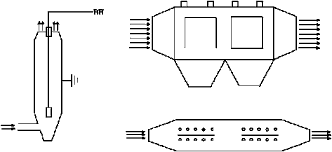

По конструкции электрофильтры разделяют на трубчатые и пластинчатые (рис. 1.9). В трубчатых электрофильтрах запыленный газ пропускают по вертикальным трубам диаметром 200-250 мм, по оси которых натянут коронирующий электрод (провод) диаметром 24 мм. Осадительным электродом служит сама труба, на внутренней поверхности которой оседает пыль

В пластинчатых электрофильтрах коронирующие электроды (провода) натянуты между параллельными плоскими пластинами [6].

Рис. 1.9 – Электрофильтр

2 Технологическая часть

2 Технологическая часть

2.1 Технологическая схема компрессорного цеха №5 компрессорной

станции газопровода «Уренгой-Центр 2

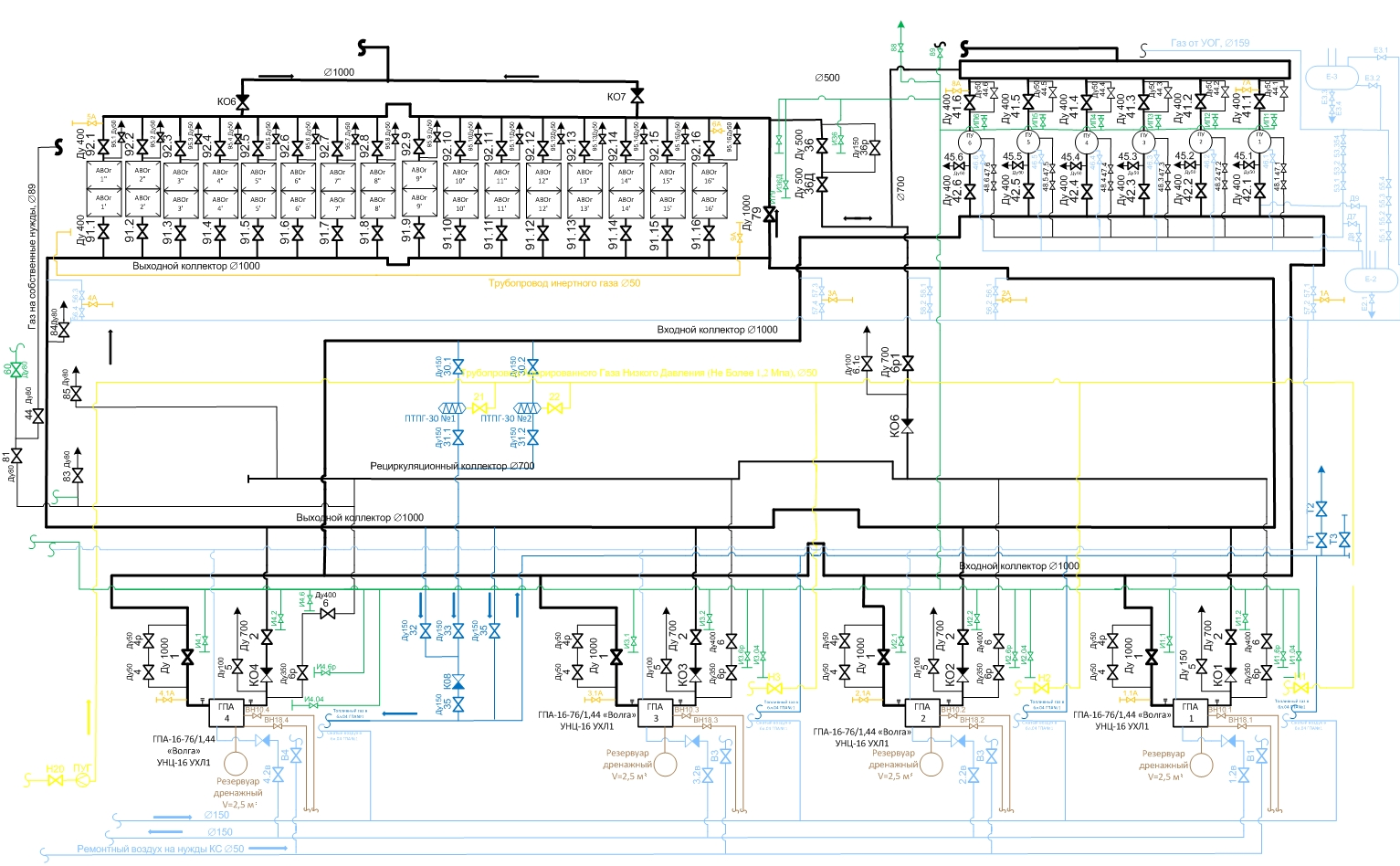

Компрессорный цех (КЦ) №5 входит в состав компрессорной станции КС-22 и осуществляет транспорт газа по газопроводу «Уренгой-Центр 2» протяженностью 97,6 км. Максимальное рабочее давление – 75 кг/см2.

Технологическая схема компрессорного цеха г/п «Уренгой-Центр 2» представлена на рис. 2.1 [9].

Основное технологическое оборудование, используемое в КЦ №5:

1) Газоперекачивающие агрегаты ГПА-16 с нагнетателем УНЦ-16-76/1,44 Q=27,8 млн. м3/сут. Всего - 4 ед.

2) Циклонные пылеуловители (ПУ) ГП 144. Q=20 млн. м3/сут. Всего - 6 ед.

3) АВО газа 2АВГ-75С. Всего - 16 ед.

Система технологического газа обеспечивает [7]:

- очистку транспортируемого газа от механических примесей и капельной влаги в пылеуловителях;

- подачу газа к центробежным нагнетателям цеха и его транспортировку в пределах компрессорной станции;

- возможность нагружения, разгрузки и переключения для перестроения схем работы, вывода нагнетателей на станционное кольцо, а также стравливания газа из технологической обвязки цеха;

- охлаждение газа после компримирования в АВО газа на выходе КС.

Система технологического газа включает в себя [7]:

Система технологического газа включает в себя [7]:- узел подключения к магистральному газопроводу с запорной арматурой;

- входной шлейф и выходные шлейфы Ø 1400 мм;

- узел очистки газа, состоящий из шести циклонных пылеуловителей;

- четыре центробежных нагнетателей типа УНЦ-16-76/1,44 с технологической обвязкой и приводом для нагнетателя является ГПА типа ГПА-16 «Волга» мощностью N=16 МВт.

- установка охлаждения газа, состоящая из шестнадцати секций АВОг.

Описание системы технологического газа: Технологический газ из магистрального газопровода Ду 1420 мм направляется в систему очистки. Перед узлом пылеуловителей газ разделяется на два шлейфа Ду 1000. На КС установлены циклонные пылеуловители в количестве 6 штук типа ГП 144, в которых газ очищается от механических примесей и влаги.

Очищенный газ по двум трубопроводам Ду 1000мм распределяется по нагнетателям в соответствии с заданной схемой работы КЦ. Каждый агрегат компримирует газ, который по своему нагнетательному коллектору Д

у 700мм (всего их четыре), по которому газ после компримирования направляется в общий коллектор Ду 1000мм и охлаждается в АВОг. Обратные клапаны перед кранами обвязки агрегатов предотвращают перепуск газа со стороны нагнетания в сторону всасывания при нахождении агрегата в режиме «ремонт» или «резерв». Выходит, через обратные клапана из АВОг двумя шлейфами Ду 1000мм и, соединяясь в один Ду 1420мм поступает в магистральный газопровод.

Между всасывающими и нагнетательными шлейфами имеются перемычки с кранами, которые образуют пусковой контур КС и предназначены для работы агрегатов на кольцо длительное время перед нагрузкой и разгрузкой ГПА, а также во время пропуска очистных устройств по МГ.

Между всасывающими и нагнетательными шлейфами имеются также перемычки с кранами и противопомпажными клапанами «MOKVELD», относящимся к агрегатной обвязке, крана и обратного клапана, установленно

го перед этим краном, которые образуют пусковой контур КС и предназначены для работы агрегатов на кольцо, перед их нагрузкой.

го перед этим краном, которые образуют пусковой контур КС и предназначены для работы агрегатов на кольцо, перед их нагрузкой.Краны №6 и клапана «MOKVELD» предназначены для регулирования производительности и предотвращения помпажа нагнетателей, путем перепуска газа из нагнетательного во всасывающий шлейф компрессорного цеха.

Краны №17, 18 предназначены для стравливания газа из контура компрессорной станции.

Байпас крана №7 предназначен для заполнения контура компрессорной станции. Кран №8 также имеет байпасный кран.

Краны №7, 8, 17, 18 имеют дистанционное управление и автоматическое управление от ключа аварийной остановки стации.

Для увеличения объемной производительности газопровода, поддержания оптимальной температуры компримированного газа, предотвращения гидратообразования и целостности изоляции применяются аппараты воздушного охлаждения газа. АВОГ подключаются к выходным шлейфам и вводятся в работу закрытием обводного крана №79.

Обвязка центробежного нагнетателя включает и себя краны: №1- входной; №2- нагнетательный; ОК – обратный клапан, предотвращающий возможный переток газа с нагнетательного во всасывающий патрубки

; №4 и №4р – наполнительные, через них производится продувка контура нагнетателя газом и заполнение при пуске; №5 – выпускной; №6д – образует малое рециркуляционное кольцо, АПК – антипомпажный регулирующий клапан. Все краны обвязки нагнетателя и АПК «MOKVELD имеют автоматическое, дистанционное и ручное управление. Кран №4р – только ручное.Узел подключения КС к магистральному газопроводу имеет узлы приема и запуска очистных устройств [8].

Рис. 2.1 - Технологическая схема компрессорной станции г/п «Уренгой-Центр 2» [8]

2.2 Описание устройства и принципа действия циклонного пылеуловителя

Установка очистки технологического газа предназначена для улавливания и удален

ия из транспортируемого газа механических примесей и капельной жидкости с целью предотвращения попадания их в проточную часть центробежного нагнетателя [9].

ия из транспортируемого газа механических примесей и капельной жидкости с целью предотвращения попадания их в проточную часть центробежного нагнетателя [9].Установка очистки состоит из шести параллельных блоков, каждый из которых включает вертикальный пылеуловитель циклонного типа ГП-144-00.000 производства НПО «Волгограднефтемаш» (Q = 20 млн. м3/сут, V=20000 л, D=2000 мм, Н=9420мм).

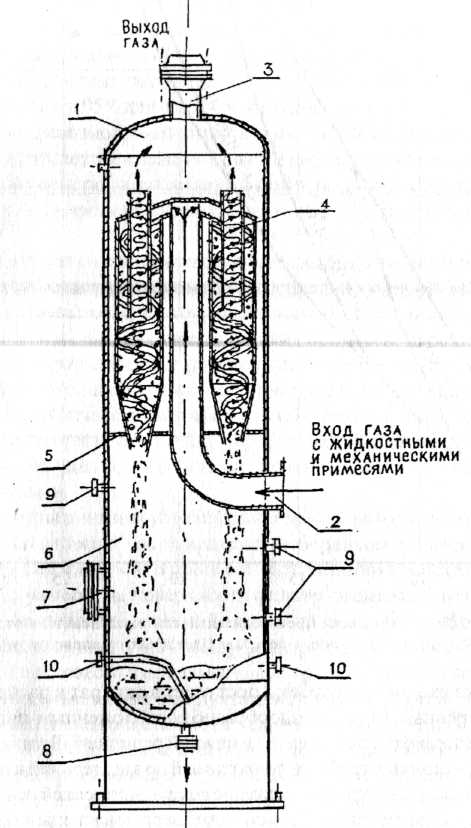

| Рис. 2.2 – Циклонный пылеуловитель: 1 - верхняя секция; 2 - входной патрубок; 3 - выходной патрубок; 4 - циклоны; 5 - нижняя решётка; 6 - нижняя секция; 7 - люк-лаз; 8 - дренажный штуцер; 9 - штуцеры контролирующих приборов; 10 - штуцеры слива конденсата |

Газ из магист

рального газопровода по входному шлейфу поступает в распределительный коллектор Ø1400мм установки очистки газа. Из коллектора газ направляется в шесть одинаковых блоков по трубопроводам Ø700мм, на которых установлены ручные краны.

рального газопровода по входному шлейфу поступает в распределительный коллектор Ø1400мм установки очистки газа. Из коллектора газ направляется в шесть одинаковых блоков по трубопроводам Ø700мм, на которых установлены ручные краны.Пылеуловитель предназначен для предварительной очистки технологического газа с целью удаления крупных механических примесей и капельной жидкости.