Файл: Лекция 1 Оснащение сварочного поста и оборудование для ручной дуговой сварки (наплавки) неплавящимся электродом в защитном газе.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 99

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лекция № 1: Оснащение сварочного поста и оборудование для ручной дуговой сварки (наплавки) неплавящимся электродом в защитном газе

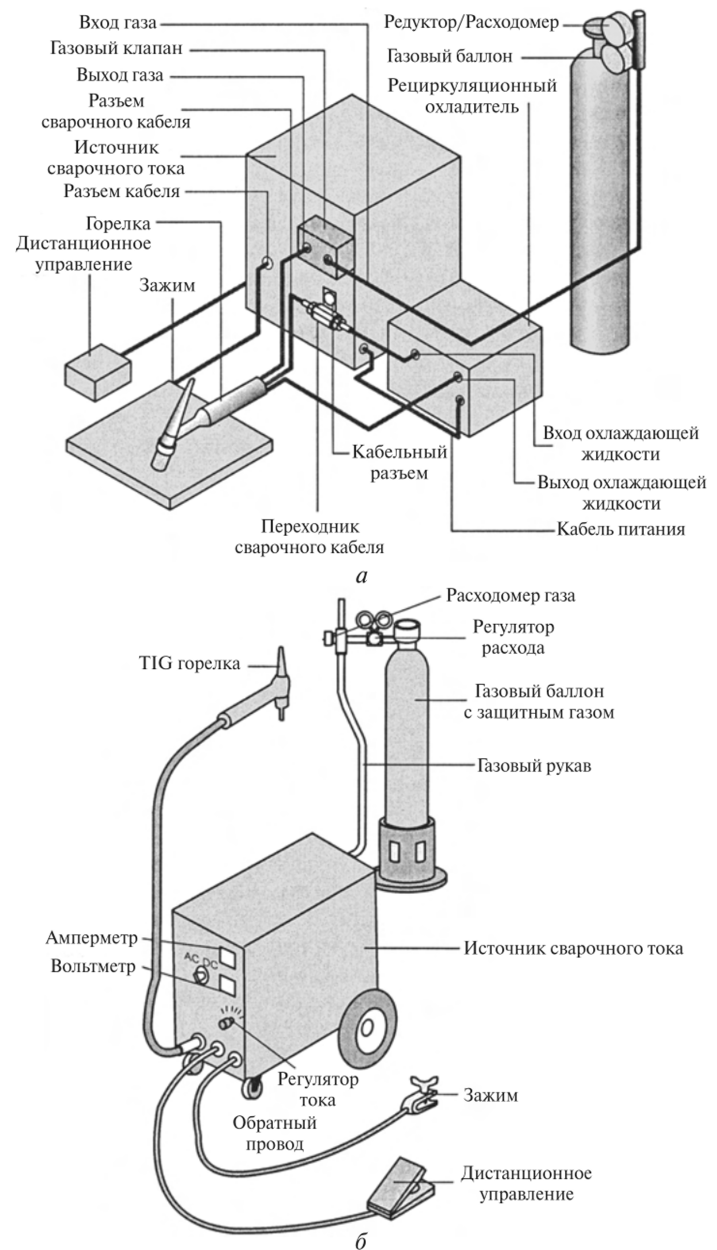

При выполнении сварки вольфрамовым неплавящимся электродом большая часть тепла выделяется в дуге, но тем не менее значительная часть остается в горелке. В зависимости от конструкции и максимального сварочного тока горелки могут быть с воздушным или с водяным охлаждением.

Наиболее популярны горелки с воздушным охлаждением. Они не требуют дополнительного оборудования для своего охлаждения, кроме окружающего воздуха, при сварке с большими значениями тока такие горелки неудобны в работе. Сварочный кабель толстый, тяжелый и жесткий, горелками с воздушным охлаждением труднее манипулировать, чем горелками с водяным охлаждением. Защитный газ, проходя по каналу в кабеле, не может охладить его.

7.5. Оборудование для сварки неплавящимся электродом

Рис. 7.7. Схема поста ручной аргонодуговой сварки с водяным (а) и воздушным (б) охлаждением горелки

Горелки с водяным охлаждением сконструированы так, что вода, охладив горелку, проходит по кабелю, охлаждая его. Поэтому горелки с водяным охлаждением имеют более тонкие и легкие подводящие кабели. Такой горелкой значительно легче выполнять большие объемы работ.

В технической характеристике на горелку указывается минимальный расход охлаждающей воды. При снижении циркуляции воды или ее прекращении происходит перегрев горелки и выход ее из строя. Большинство горелок с водяным охлаждением имеют устройство безопасности — плавкий предохранитель, вмонтированный в сварочный кабель. Предохранитель омывается охлаждающей водой, в случае недостаточной циркуляции или ее прекращения предохранитель перегревается и перегорает, тем самым спасая дорогую горелку. После замены предохранителя оборудование снова готово к работе.

Газовые сопла различной формы, длины и диаметра изготавливают из теплостойких материалов: керамики, металла, металлокерамики и других материалов. В качестве керамических материалов для изготовления сопел используется оксид алюминия (розовая окраска) и лава (белая окраска). Наиболее популярно керамическое сопло, но оно часто разбивается и требует замены. Горелки с водяным охлаждением чаще всего имеют металлическое сопло, охлаждаемое водой. Сопло или навинчивается на головку горелки, или надевается на посадочное место.

Газовые сопла имеют большое разнообразие как по выходному диаметру, так и по длине. Выходной диаметр сопла определяется номером сопла, умноженным на 1,6 мм (1/16 дюйма), например, сопло № 5 имеет выходной диаметр 8 мм, а сопло № 6 — 9,6 мм.

Сопло из оксида алюминия имеет большую ударную прочность по сравнению с соплом из лавы, но меньшую термостойкость. Для сварки, когда происходит большое отражение тепла (угловые швы), рекомендуется использовать сопла из лавы. Сопла из оксида алюминия в этих условиях перегреваются.

Для снижения турбулентности выходящего из горелки защитного газа применяется газовая линза. Газовая линза — это специальным образом изготовленный корпус цангового зажима, который совместно с соплом выравнивает поток газа, устраняя завихрения. Струя газа, выходя из сопла, приобретает ламинарный характер. Это позволяет сварщику увеличивать вылет электрода, что, в свою очередь, улучшает обзор сварочной ванны и облегчает сварку в труднодоступных местах. Кроме того, для увеличения газового охвата можно использовать сопло большего диаметра.

Видео: https://www.youtube.com/watch?v=--PfZZo1QBs

Лекция № 2: Газы и газовые баллоны

Устройство газовых баллонов

Газовый баллон — ёмкость цилиндрической формы, наполненная газом, находящимся под давлением (до 15 МПа). В верхней её части находится отверстие с резьбой, в которое ввинчивается запорный вентиль.

Для каждого наполнителя требуется специальная конструкция вентиля, поэтому важно соблюдать соответствие между типом емкости и топливом-наполнителем.

К герметичности и надёжности ёмкостей предъявляются высокие требования.

В комплектацию металлического газового резервуара входят:

-

вентиль;

-

корпус, состоящий из сварной обечайки, верхнего и нижнего днища;

-

опорный башмак — стальная кольцевая опора, для поддержания устойчивости в вертикальном положении;

-

предохранительный колпак — пластиковый или металлический элемент для защиты вентиля при транспортировке и эксплуатации;

-

кольцо горловины — металлическая деталь с резьбой, на которую навинчивается колпак;

-

иногда редуктор — приспособление для выравнивания уровня давления.

Стандартный вентиль состоит из:

-

корпуса;

-

запорного элемента;

-

маховика.

Корпус вентиля изготавливается из стали и имеет форму тройника.

На всех трёх частях вентиля резьба. Нижняя часть предназначена для крепления вентиля к баллону, верхняя для крепления штока клапана, а боковая для заглушки.

Запорный элемент состоит из штока и пропускного клапана. Клапан регулирует поток газа через корпус, шток передаёт крутящий момент с маховика на клапан.

Маховик соединяется со штоком с помощью гайки. При повороте маховика клапан открывает или закрывает поток.

Устройство баллона повторяет конструкцию газовой зажигалки. Внутри находится вещество в двух фазах: жидкой и газообразной. Пустое пространство над поверхностью сжиженного вещества заполнено им же, но уже в виде газа, который и поступает в надлежащее оборудование.

Виды газовых баллонов

Классификация по материалу корпуса

Металлические газовые баллоны

Баллон из металла — самое простое и экономное решение проблемы хранения газов. Его корпус изготавливается из малоуглеродистой или легированной стали. Выпускаются ёмкости из металла с объёмом 5, 10, 12, 20, 27, 40 или 50 литров.

Пятидесятилитровые резервуары хранятся только на открытом воздухе в специальном металлическом шкафу с соответствующей маркировкой. Ёмкости меньшего размера допускается устанавливать в помещении.

Масса нетто пустого металлического баллона в зависимости от объёма составляет 4—22 кг.

Композитные (полимерные) газовые баллоны

Если нет необходимости в хранении большого объёма газа, то разумнее выбрать композитный баллон.

Главное его преимущество по сравнению с металлическим — меньший вес.

Разница по этому показателю составляет до 70%, что даёт возможность с удобством пользоваться ёмкостью с полимерным корпусом любителям спортивного туризма, охоты и рыбалки.

Дополнительные достоинства композитных баллонов по сравнению с металлическими:

-

повышенная ударопрочность и взрывобезопасность (даже при воздействии открытого пламени);

-

конструкция, исключающая утечку наполнителя;

-

полностью исключено появление ржавчины на поверхности устройства;

-

исключено образование искр;

-

современный привлекательный внешний вид.

Композитный (полимерный) баллон представляет собой прозрачную колбу, наполненную сжиженным газом и помещённую в сменный пластиковый кожух.

Для изготовления колбы используются стекловолокно и эпоксидная смола.

В стекловолокно, которое используют для изготовления полимерных ёмкостей, не добавляют бор, что имеет значение для людей, уделяющих большое внимание экологической безопасности изделия. В процессе эксплуатации цвет колбы может измениться, но это не является дефектом.

Повышенная безопасность эксплуатации полимерных ёмкостей обеспечивается:

-

обратным клапаном избыточного давления;

-

плавкой (плавящейся) вставкой.

Под действием повышения температуры газ расширяется, вследствие чего появляются его излишки, которые и создают избыточное давление на стенки баллона.

Обратный клапан стравливает (выпускает) эти излишки равными порциями, понижая давление.

При воздействии особенно высокой температуры (например при пожаре), плавкая вставка расплавляется и выпускает газ, но процесс при этом управляем. Плавкая вставка срабатывает необратимо, после её срабатывания ёмкость придётся утилизировать.

Стабильная работа композитного баллона возможна при температуре внешней среды от -40 до + 60 градусов Цельсия. Масса нетто — до 8 кг.

Газовые картриджи

Для переносных газовых горелок, ламп, плит и т. п. производятся компактные одноразовые картриджи с объемом от 100 до 450 г. По внешнему виду они похожи на аэрозольные спреи.

Материал корпуса — сталь, покрытая оловом. При покупке нужно обращать внимание на диапазон температур, подходящий для конкретной модели картриджа. Некоторые виды портативных моделей не работают при температуре ниже -4 градусов Цельсия. Этот показатель зависит от состава смеси.

Изготовители наполняют картриджи летними, зимними и всесезонными смесями.

Ещё один параметр — тип подключения. Он должен совпадать с типом подключения на газовом приборе, иначе понадобится переходник или эксплуатация картриджа будет просто невозможна.

Классификация по назначению

По месту установки и назначению газовые баллоны условно подразделяются на:

-

бытовые — для плит, котлов и отопительных приборов;

-

туристические — для горелок, грилей, шашлычниц, осветительных и паяльных ламп, обогревателей, которые можно взять с собой в поход или на рыбалку;

-

автомобильные — для использования в автомобиле с двигателем, работающем на газовом топливе;

-

медицинские — для хранения дыхательных смесей в машинах скорой помощи, спасателей и пожарников, а также в отделениях интенсивной терапии и для кислородных коктейлей;

-

промышленные — для хранения газов, используемых в металлургии, фармацевтике, химической промышленности и т. д;

-

универсальные.

Помимо перечисленных сфер использования резервуаров для хранения газа существует ещё множество отраслей деятельности человека, в которых они необходимы.

Классификация по составу смеси

Газовый резервуар по названию наполнителя может быть:

-

пропановый;

-

бутановый;

-

ацетиленовый;

-

водородный;

-

азотный;

-

аргоновый;

-

углекислотный;

-

гелиевый;

-

со сжатым воздухом;

-

кислородный и т. д.

В бытовых целях и в туристических баллонах чаще всего используются пропан, бутан и их смеси.

Техническое название их название — СУГ (сжиженные углеводородные газы).

От состава смеси газов зависит подходящий температурный режим. В обычных климатических условиях разница небольшая. Параметр важен в случаях, если нужен баллон для работы в зимних условиях, на высокогорье или для специфических целей (например, для паяльной лампы).

При низких температурах лучше себя проявляет смесь пропана с изобутаном (изомер бутана). Эта смесь не наносит ущерба озоновому слою.

Вдыхание пропана или бутана опасно для человека, вплоть до смертельного исхода. Прямой контакт тела человека с жидким бутаном или струёй этого газа вызывает охлаждение до минус двадцати градусов Цельсия.

В пищевой промышленности эти вещества применяются как пищевые добавки, а в косметической в дезодорантах.

Пропан применяется при производстве растворителей.

Бутан используется в зажигалках, в качестве хладагента в холодильных установках и кондиционерах. По сравнению с привычным фреоном он менее производителен, но выигрывает по экологической безопасности.

Ацетилен применяют для сварки и резки металлов, в ракетных двигателях, в химической промышленности для получения взрывчатых веществ, каучука, пластмасс, уксусной кислоты и др. Вещество взрывоопасно при контакте с открытым воздухом, поэтому к нему добавляют активированный уголь или кизельгур (специальная пористая масса).

Водород используется в химической (при производстве аммиака), пищевой промышленности (для производства маргарина, растительных масел), при сварке, как ракетное топливо.

Азот применяется в химической, нефтегазовой, металлургической, фармацевтической, электронной промышленности.

Специфическое его использование — продувка и очистка ёмкостей, труб, а также глубокая заморозка и пожаротушение.

Аргон используется в лампах накаливания, люминесцентных лампах, в металлургической и металлообрабатывающей промышленности при производстве многих металлов, в процессах, где необходимо исключить контакт расплавленной массы с кислородом (в том числе при пожарах), при сварке, в медицинских целях для наркоза и очистки воздуха, в пищевой промышленности, как упаковочный газ.

Углекислый газ заполняет огнетушители, им накачивают колёса велосипедов. Он используется в торговле как хладагент и в пищевой промышленности при производстве газированных напитков.

Гелий необходим при сварке, резке, плавке металлов, для заполнения аэростатов, воздушных шаров, дыхательных смесей для дайвинга, как хладагент в научных исследованиях. Сжиженный гелий — самая холодная жидкость на планете. Его транспортировку и хранение необходимо производить строго в вертикальном положении.

Сжатый воздух применяется во многих отраслях промышленности, но прежде всего для работы пневмоустройств и для получения инертных газов (гелия и др.).

Кислород используется для сварочных аппаратов, обогащения этим веществом водоёмов, при производстве кислот и взрывчатых веществ, для получения «кислородных коктейлей».

Аммиак — ядовитый газ, сильнейший растворитель, поэтому нуждается в повышенном внимании к безопасности его транспортировки и хранения.

Его применяют при производстве азотной кислоты, удобрений, взрывчатых веществ и в медицине в виде 10%-ного раствора с бытовым названием — нашатырный спирт.

Хлор — ещё одно ядовитое вещество, которое применяют при производстве поливинилхлорида и искусственного каучука, в быту для отбеливания тканей, в медицине для дезинфекции.

Метан — СПГ (сжиженный природный газ), безопасен для человека. Его применяют для производства аммиака, удобрений, в огнетушителях, в медицине как снотворное, как топливо.

Хладоны или фреоны — используются в кондиционерах, двухкамерных холодильниках и аэрозолях, а также при производстве пенопласта и пенополиуретана.

Классификация по способу подключения

При покупке газового баллона нужно выяснять тип подключения конкретной модели ёмкости и совместимость её с конкретным прибором.

Подключение может быть:

-

Цанговое (нажимное или зажимное). Соединение происходит при помощи цанги, которая представляет собой цилиндрическую деталь, выполняющую роль зажима для подключаемой трубы. Чтобы соединить баллон с цанговым подключением и оборудование с резьбовым понадобится специальный переходник.

-

Резьбовое (Еpi-gas). Подключение происходит за счёт соединения двух деталей с резьбой. Оно недостаточно надёжно для использования в газовом оборудовании, требует уплотнительных прокладок.

-

Клапанное (Easy Click). Такое подключение гораздо проще и надёжнее резьбового, но используется лишь в некоторых моделях, в основном в Европе. Главное его преимущество — наибольшая степень защищённости от утечки.

Недостатком является то, что такие ёмкости продаются вместе с горелками и подобрать такой же, после того, как закончился наполнитель очень сложно.

-

Прокольное. Это тип подключения, предполагающий прокалывание оболочки баллона. Минус такого способа — невозможность отключить ёмкость от прибора до полного использования газа. Используется этот тип, в основном, для подключения небольших картриджей для туристических ламп, горелок, плит.

Какой лучше

Наиболее предпочтительными в быту являются композитные(полимерные) ёмкости. Преимущества по надёжности, компактности и другим показателям делают их очевидными лидерами, по сравнению с металлическими аналогами.

Недостаток полимерного резервуара заключается лишь в меньшем максимальном объёме.

Если для металлического баллона этот показатель составляет 50 литров, то для композитного 33,5 литров.

То есть, металлический резервуар целесообразно приобрести лишь в случае, когда предвидится большой расход газа, так как реже будет возникать необходимость заправки.

Объём, способ подключения и прочие параметры должны подбираться индивидуально, в соответствии с потребностями покупателя.

Если нужен запас топлива для портативного, в том числе туристического, газового оборудования, то выбирать изделие нужно среди компактных одноразовых картриджей с соответствующим типом подключения.

Выбор зависит и от того, при какой температуре будет использоваться газовое оборудование. На ёмкости указывается вид смеси — зимняя, летняя или всесезонная.

Эксплуатация газовых баллонов

Чтобы определить, каким веществом наполнен баллон, принято окрашивать его корпус в присвоенный этому газу цвет. Кислородный резервуар окрашивается в голубой, пропановый — в красный, водородный — в тёмно-зелёный цвет и т. д. Цвет корпуса композитного резервуара не имеет значения.

Ёмкость объёмом 50 литров может храниться только на улице в специальном металлическом шкафу с отверстиями для вентиляции, в вертикальном положении.

Шкаф устанавливается на несгораемом основании, исключающем просадку, и обязательно крепится к стене или основанию соседнего здания на расстоянии не менее 50 см от окон и дверей первого этажа и 3 м от окон и дверей цокольного этажа, а также выгребных ям и колодцев. Основание монтируется на высоте 15—20 см от земли.

Баллоны с объёмом до 40 л устанавливаются в помещении, не предназначенном для сна, вдали от электропроводов, на расстоянии не менее 50 см от газовой плиты, 1 метра от отопительного прибора и 5 метров от открытого пламени.

Нельзя устанавливать или хранить резервуары с топливом на чердаке или в подвале.

В помещении не должно быть легковоспламеняющихся и горючих веществ. Ёмкости с объёмом до 40 л тоже могут размещаться на улице с соблюдением тех же требований, что и к хранению пятидесятилитрового баллона.

Кислородные ёмкости допускается устанавливать под наклоном таким образом, чтобы вентиль располагался выше башмака. Остальные модели должны быть установлены вертикально.

Подключать баллон к приборам нужно через редуктор, который предназначен для выравнивания давления до уровня, необходимого для эксплуатации газовой плиты или другого устройства.

Запрещается пользоваться резервуарами для хранения газа лицам в возрасте до 14 лет. К использованию также не допускаются лица в состоянии алкогольного или наркотического опьянения.

Прежде чем приступить к использованию баллона, необходимо внимательно изучить инструкцию и правила безопасной эксплуатации оборудования.

-

Нельзя оставлять без присмотра работающее оборудование.

-

Запрещается использовать резервуар при обнаружении запаха газа или любой неисправности устройства и газовых коммуникаций. Для обнаружения утечки нельзя использовать открытое пламя.

-

Запрещается использовать газопроводные трубы не по назначению.

-

Нельзя подключать ёмкость с газом к самодельным приспособлениям.

-

Запрещается пользоваться баллоном с утраченным серийным номером и штрих-кодом (если они стёрлись при эксплуатации). Это условие важно соблюдать, так как необходимо соблюдать соответствие марки топлива типу ёмкости.

-

Периодически нужно проверять целостность клапана, который должен быть плотно ввинчен в соответствующее отверстие.

-

В зимний период замёрзший вентиль допускается отогревать только горячей водой.

-

Нельзя в одном помещении с кислородным резервуаром устанавливать ёмкости с другими газами.

-

Запрещается использовать наполнитель баллона на 100% объёма. Требуемое остаточное давление не ниже 0,05 МПа, для ацетиленовых ёмкостей не ниже 0,3 МПа.

Порядок работы:

-

Перед началом работы с газовым резервуаром или картриджем необходимо убедиться в исправности вентиля и резьбы бокового штуцера, для картриджа в исправности запорного устройства.

-

Проверить на утечку.

-

Прежде чем присоединить редуктор или шланг газового прибора к ёмкости, нужно ослабить регулировочный винт.

-

После соединения ещё раз проводится проверка на утечку. Для это место подключения покрывают мыльной пеной. Если происходит утечка, появятся пузырьки.

-

Если обнаружена утечка, необходимо оценить возможность самостоятельного устранения. Иногда достаточно подтянуть резьбовое соединение или сменить прокладку. Если таким образом утечка не устранена, то баллон подлежит отправке в ремонт.

-

Если баллон исправен, то для начала подачи газа медленно повернуть маховик.

-

После завершения использования баллона, установленного в помещении, вентили или краны на нём должны быть переведены в положение «закрыто».

Раз в пять лет металлический резервуар для хранения газа должен проверяться на исправность всех деталей.

Композитные изделия допустимо проверять один раз в 10 лет. Текущую проверку состояния ёмкости нужно проводить каждый раз перед, во время и после наполнения емкости топливом.

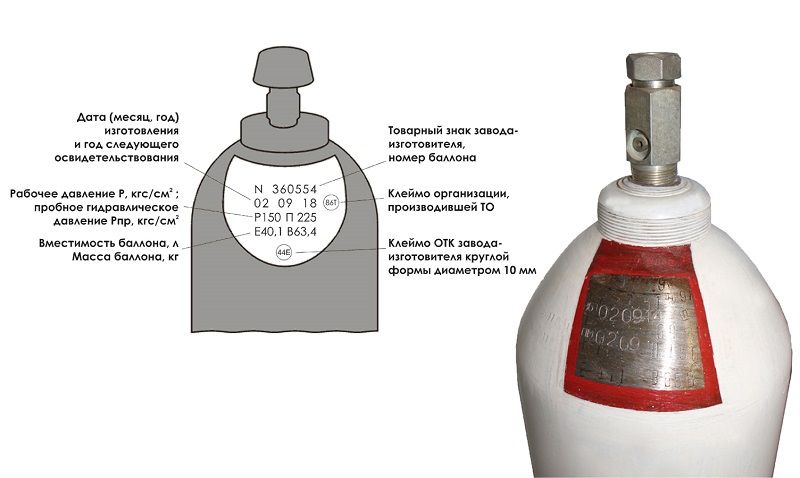

Маркировка годного изделия должна содержать следующую информацию:

-

товарный знак изготовителя;

-

дату изготовления;

-

клеймо ОТК завода-изготовителя;

-

номер баллона;

-

рабочее давление;

-

масса нетто;

-

объём;

-

дату проведения последнего контроля;

-

клеймо испытательного пункта;

-

пробное давление;

-

год проведения следующего осмотра.

Для баллонов с ацетиленом дополнительно должны быть указаны:

-

дата наполнения;

-

клеймо наполнительной станции;

-

дата проверки наполнителя;

-

клеймо, подтверждающее факт проверки наполнителя.

После осмотра принимается решение о пригодности устройства для дальнейшего использования. Если обнаружены дефекты и неисправности ёмкость для газа в опорожнённом виде отправляется в ремонт.

Неисправности и ремонт

Гарантийный и послегарантийный ремонт газового баллона должны осуществляться квалифицированным специалистом.

Попытки самостоятельно устранить неисправности приводят к трагическим последствиям.

Причины, по которым резервуар для газа признаётся непригодным для эксплуатации при текущей проверке и отправляется в ремонт:

-

неисправность вентиля, манометра (в том числе трещины на стекле, препятствующие снятию показаний);

-

повреждение, смещение или отсутствие башмака;

-

износ или неисправность резьбы кольца горловины;

-

нарушение герметичности, утечка;

-

для металлических ёмкостей несоответствие или нарушение окраски.

Резервуар для хранения газа подлежит утилизации, а не ремонту при обнаружении следующих недостатков:

-

значительные наружные повреждения: коррозия, вмятины, выпуклости, свищи, трещины, риски, глубиной более 10% толщины стенки ёмкости;

-

отсутствие паспортных данных, маркировки полностью или частично (если по остаточным сведениям нет возможности восстановить маркировку);

-

трещины на сварном шве и вокруг него шириной более 0,2 мм и более 30% его длины.

Все остальные ёмкости после гарантийного или постгарантийного ремонта пригодны для дальнейшего использования.

Гарантия

На газовые баллоны устанавливается срок гарантии 1—2 года со дня продажи, в зависимости от материала корпуса. Срок службы резервуара — до 30 лет.

Условия для выполнения заводом-изготовителем гарантийных обязательств:

-

наличие паспорта;

-

сохранность заводской маркировки и серийного номера на устройстве;

-

строгое соблюдение инструкции по транспортировке, хранению, установке, эксплуатации и обслуживанию устройства, а также руководства пользователя;

-

наличие гарантийного талона, заполненного продавцом;

-

для некоторых изготовителей обязательное условие — регистрация гарантии на официальном сайте завода;

-

отсутствие следов попытки самостоятельного ремонта или переклеивания маркировки.

Исполнение гарантийных обязательств берёт на себя производитель.

В них входят:

-

тестирование;

-

бесплатный ремонт;

-

замена на аналогичное по техническим характеристикам оборудование должного качества;

-

денежная компенсация.

Гарантия не распространяется на кожух композитного баллона, а также на ёмкости со следующими внешними дефектами, возникшими при транспортировке и эксплуатации потребителем:

-

механические повреждения цилиндра от контакта с острым предметом или полученные в результате падения, удара — царапины, выбоины, вмятины, деформация, трещины, потёртости, вызвавшие уменьшение толщины стенки баллона;

-

потемнение цвета вентиля или появление вкраплений на его корпусе.

При наступлении гарантийного случая составляется лист рекламации, который должен быть направлен производителю.

Рекламация принимается при условии присутствия серийного номера изделия в базе данных завода-изготовителя или предъявления копий документов, подтверждающих факт продажи товара с не истёкшим сроком годности.

Сварочные посты газовой сварки должны иметь: ацетиленовый генератор или баллон с горючим газом; кислородный баллон; редукторы (кислородный и для горючего газа) для понижения давления газа, выходящего из баллона и подаваемого в сварочную горелку или резак; сварочную горелку и резак с набором сменных наконечников; шланги для подачи горючего газа и кислорода в горелку или резак; сварочный стол; приспособления, необходимые для сборки изделий под сварку; комплект инструментов сварщика, очки с защитными стеклами; спецодежду сварщика.

Ацетиленовый генератор — аппарат, предназначенный для получения ацетилена при взаимодействии карбида кальция с водой. Ацетиленовые генераторы различаются по следующим признакам:

1) по давлению получаемого ацетилена — низкого давления — до 0,01 МПа (0,1 кгс/см2), среднего давления —0,01—0,15 МПа (0,1—1,5 кгс/см2) и высокого давления — свыше 0,15 МПа (1,5 кгс/см2). В практике получили широкое распространение генераторы низкого и среднего давления. Генераторы высокого давления взрывоопасны, поэтому не применяются;

2) по производительности — выпускаются генераторы производительностью от 0,3 до 1000 м3/ч ацетилена. При строительно-монтажных работах, как правило, применяют генератор производительностью 1,25 м3/ч;

3) по способу установки — передвижные и стационарные;

4) по принципу действия — генераторы, работающие по принципам «карбид в воду», «вода на карбид» и «вытеснения воды». Принцип «карбид в воду» предусматривает периодическую подачу в воду (порциями) карбида кальция.

Выход ацетилена в этом случае достигает 95%. В генераторах «вода на карбид» периодически подается вода в специальное загрузочное устройство, куда заранее насыпают карбид кальция.

Стационарные ацетиленовые генераторы предназначены для работы при температуре окружающего воздуха 5—35° С, передвижные генераторы — при температурах от —25 до 4-40° С. Применяют передвижные генераторы низкого давления типа АНВ и среднего давления типа АСМ и др.

Генераторы АН В работают по принципу «вода на карбид» в сочетании с системой «вытеснения воды». Применяют их при выполнении монтажных и ремонтных работ на открытом воздухе при температуре до —25° С. Для выполнения временных работ по сварке и резке аппараты разрешается устанавливать в жилых и производственных зданиях пря условии хорошей естественной вентиляции и при объеме помещения не менее 300 м3. Генераторы различаются по конструкции загрузочной корзины и расположению крана подачи воды.

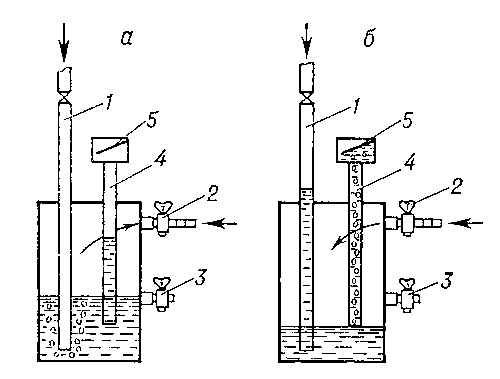

Водяной затвор гидравлическое устройство, препятствующее обратном утечению газов в трубопроводах. В. з. применяется в санитарной технике для предотвращения попадания канализационных газов в помещения через санитарные приборы (раковины, унитазы и др.). При газовой сварке В. з. препятствует проникновению взрывной волны из сварочной горелки в ацетиленовый генератор(«обратный удар»). В. з. как предохранительное устройство применяют иногда в паросиловом хозяйстве и газохранилищах. Ацетилен поступает в В. з.по трубе 1, заполненной водой до уровня контрольного краника 3, и,пройдя слой воды, выходит к горелкам через кран 2. При взрыве газовой смеси в горелке газ поступает в В. з.через кран 2 и оттесняет воду в трубу 1, образуя водяную пробку. Уровень воды в В. з. понижается, обнажая нижний конец трубы 4, и газ через эту трубу уходит в атмосферу, увлекая с собой воду в В. з., отбиваемующитком 5. Водяная пробка в трубке 1 не позволяет взрывной волне проникнуть в сварочный генератор.

Схема водяного затвора, применяемого при газовой сварке: а — при нормальной работе; б — при «обратном ударе».

Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны. Баллоны имеют различную вместимость -- от 0,4 до 55 дм3.

Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон, и наоборот. На горловину плотно насаживается кольцо с наружной резьбой, служащее для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке.

Баллоны для сжатых, сжиженных и растворенных газов изготовляют согласно ГОСТ 949--73 из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 30 кгс/см2 допускается применение сварных баллонов. Требования к баллонам регламентируются правилами Гостехнадзора РФ.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа. Например, кислородные баллоны окрашивают в голубой цвет, а надпись делают черной краской, ацетиленовый -- в белый и красной краской, водородные -- в темно-зеленый и красной краской, пропан -- в красный и белой краской. Часть верхней сферической части баллона не окрашивают и выбивают на ней паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовителя, масса порожнего баллона, вместимость, рабочее и испытательное давление, дата изготовления, клеймо ОТК и клеймо инспекции Госгортехнадзора, дата следующего испытания. Баллоны периодически через каждые пять лет подвергают осмотру и испытанию.

Кислородные баллоны

Кислородный баллон представляет собой стальной цилиндр со сферическим днищем и горловиной для крепления запорного вентиля. На нижнюю часть баллона насаживается башмак, позволяющий ставить баллон вертикально. На горловине имеется кольцо с резьбой для навертывания защитного колпака. Средняя жидкостная вместимость баллона 40 дм3. При давлении 15 МПа он вмещает

6000дм3 кислорода.

вентиль;

корпус, состоящий из сварной обечайки, верхнего и нижнего днища;

опорный башмак — стальная кольцевая опора, для поддержания устойчивости в вертикальном положении;

предохранительный колпак — пластиковый или металлический элемент для защиты вентиля при транспортировке и эксплуатации;

кольцо горловины — металлическая деталь с резьбой, на которую навинчивается колпак;

иногда редуктор — приспособление для выравнивания уровня давления.

корпуса;

запорного элемента;

маховика.

повышенная ударопрочность и взрывобезопасность (даже при воздействии открытого пламени);

конструкция, исключающая утечку наполнителя;

полностью исключено появление ржавчины на поверхности устройства;

исключено образование искр;

современный привлекательный внешний вид.

обратным клапаном избыточного давления;

плавкой (плавящейся) вставкой.

бытовые — для плит, котлов и отопительных приборов;

туристические — для горелок, грилей, шашлычниц, осветительных и паяльных ламп, обогревателей, которые можно взять с собой в поход или на рыбалку;

автомобильные — для использования в автомобиле с двигателем, работающем на газовом топливе;

медицинские — для хранения дыхательных смесей в машинах скорой помощи, спасателей и пожарников, а также в отделениях интенсивной терапии и для кислородных коктейлей;

промышленные — для хранения газов, используемых в металлургии, фармацевтике, химической промышленности и т. д;

универсальные.

пропановый;

бутановый;

ацетиленовый;

водородный;

азотный;

аргоновый;

углекислотный;

гелиевый;

со сжатым воздухом;

кислородный и т. д.

Цанговое (нажимное или зажимное). Соединение происходит при помощи цанги, которая представляет собой цилиндрическую деталь, выполняющую роль зажима для подключаемой трубы. Чтобы соединить баллон с цанговым подключением и оборудование с резьбовым понадобится специальный переходник.

Резьбовое (Еpi-gas). Подключение происходит за счёт соединения двух деталей с резьбой. Оно недостаточно надёжно для использования в газовом оборудовании, требует уплотнительных прокладок.

Клапанное (Easy Click). Такое подключение гораздо проще и надёжнее резьбового, но используется лишь в некоторых моделях, в основном в Европе. Главное его преимущество — наибольшая степень защищённости от утечки.

Прокольное. Это тип подключения, предполагающий прокалывание оболочки баллона. Минус такого способа — невозможность отключить ёмкость от прибора до полного использования газа. Используется этот тип, в основном, для подключения небольших картриджей для туристических ламп, горелок, плит.

Нельзя оставлять без присмотра работающее оборудование.

Запрещается использовать резервуар при обнаружении запаха газа или любой неисправности устройства и газовых коммуникаций. Для обнаружения утечки нельзя использовать открытое пламя.

Запрещается использовать газопроводные трубы не по назначению.

Нельзя подключать ёмкость с газом к самодельным приспособлениям.

Запрещается пользоваться баллоном с утраченным серийным номером и штрих-кодом (если они стёрлись при эксплуатации). Это условие важно соблюдать, так как необходимо соблюдать соответствие марки топлива типу ёмкости.

Периодически нужно проверять целостность клапана, который должен быть плотно ввинчен в соответствующее отверстие.

В зимний период замёрзший вентиль допускается отогревать только горячей водой.

Нельзя в одном помещении с кислородным резервуаром устанавливать ёмкости с другими газами.

Запрещается использовать наполнитель баллона на 100% объёма. Требуемое остаточное давление не ниже 0,05 МПа, для ацетиленовых ёмкостей не ниже 0,3 МПа.

Перед началом работы с газовым резервуаром или картриджем необходимо убедиться в исправности вентиля и резьбы бокового штуцера, для картриджа в исправности запорного устройства.

Проверить на утечку.

Прежде чем присоединить редуктор или шланг газового прибора к ёмкости, нужно ослабить регулировочный винт.

После соединения ещё раз проводится проверка на утечку. Для это место подключения покрывают мыльной пеной. Если происходит утечка, появятся пузырьки.

Если обнаружена утечка, необходимо оценить возможность самостоятельного устранения. Иногда достаточно подтянуть резьбовое соединение или сменить прокладку. Если таким образом утечка не устранена, то баллон подлежит отправке в ремонт.

Если баллон исправен, то для начала подачи газа медленно повернуть маховик.

После завершения использования баллона, установленного в помещении, вентили или краны на нём должны быть переведены в положение «закрыто».

товарный знак изготовителя;

дату изготовления;

клеймо ОТК завода-изготовителя;

номер баллона;

рабочее давление;

масса нетто;

объём;

дату проведения последнего контроля;

клеймо испытательного пункта;

пробное давление;

год проведения следующего осмотра.

дата наполнения;

клеймо наполнительной станции;

дата проверки наполнителя;

клеймо, подтверждающее факт проверки наполнителя.

неисправность вентиля, манометра (в том числе трещины на стекле, препятствующие снятию показаний);

повреждение, смещение или отсутствие башмака;

износ или неисправность резьбы кольца горловины;

нарушение герметичности, утечка;

для металлических ёмкостей несоответствие или нарушение окраски.

значительные наружные повреждения: коррозия, вмятины, выпуклости, свищи, трещины, риски, глубиной более 10% толщины стенки ёмкости;

отсутствие паспортных данных, маркировки полностью или частично (если по остаточным сведениям нет возможности восстановить маркировку);

трещины на сварном шве и вокруг него шириной более 0,2 мм и более 30% его длины.

наличие паспорта;

сохранность заводской маркировки и серийного номера на устройстве;

строгое соблюдение инструкции по транспортировке, хранению, установке, эксплуатации и обслуживанию устройства, а также руководства пользователя;

наличие гарантийного талона, заполненного продавцом;

для некоторых изготовителей обязательное условие — регистрация гарантии на официальном сайте завода;

отсутствие следов попытки самостоятельного ремонта или переклеивания маркировки.

тестирование;

бесплатный ремонт;

замена на аналогичное по техническим характеристикам оборудование должного качества;

денежная компенсация.

механические повреждения цилиндра от контакта с острым предметом или полученные в результате падения, удара — царапины, выбоины, вмятины, деформация, трещины, потёртости, вызвавшие уменьшение толщины стенки баллона;

потемнение цвета вентиля или появление вкраплений на его корпусе.

Ацетиленовые баллоны

Ацетиленовые баллоны окрашивают в белый цвет и делают на них надпись красной краской «Ацетилен». Их конструкция аналогична конструкции кислородных баллонов. Давление ацетилена в баллоне 1,5 МПа. В баллоне находится пористая масса (активизированный уголь) и ацетон. Растворения ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

Ацетиленовый баллон заполняется пористой массой из расчета ок. 320 г на 1 л емкости баллона, т. е. около 13 кг массы пористой.

Ацетон заправляют из расчета 250-300 г на 1 л емкости баллона. Находясь в порах растворенным в ацетоне, ацетилен становится взрывобезопасным от давления до 30 кгс/см2, но давление 19 кгс/см2 установлено по ГОСТ 5457-60.

Когда открывают вентиль, ацетилен выделяется из ацетона и в виде газа выходит через редуктор в шланг к горелке.

Для определения количества ацетилена в баллоне последний взвешивают до и после наполнения или частичного расходования. Если вес полного баллона 89 кг, порожнего - 83 кг, то количество ацетилена в баллоне равно: по весу 89 кг - 83 кг = 6 кг, по объему: 6 : 1,09 = 5,5 м3, так как при 20?С плотность 1 м3 ацетилена (вес) = 1,09 кг. Вес порожнего, но готового к заправке баллона выбивается на сферической части баллона.

При отборе ацетилена из баллона уносится до 150 г ацетона после выработки одной заправки.

Ацетиленовые баллоны имеют те же размеры, что и кислородные.

У вентилей ацетиленовых баллонов нет присоединительной резьбы, поэтому редукторы для них крепятся специальным хомутом, имеющимся на редукторе.

Хранение и транспортировка баллонов

Транспортировка баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках или носилках. При бесконтейнерной транспортировке баллонов должны соблюдаться следующие требования:

на всех баллонах должны быть до отказа навернуты предохранительные колпаки;

кислородные баллоны должны укладываться в деревянные гнезда; разрешается применять металлические подкладки с гнездами, оклеенными резиной или другими мягкими материалами;

кислородные баллоны должны укладываться только поперек кузова машины так, чтобы предохранительные колпаки были в одной стороне

; укладывать баллоны допускается в пределах высоты бортов;

погрузка и выгрузка баллонов должна производиться рабочими, прошедшими специальный инструктаж.

При перевозке в вертикальном положении кислородных и ацетиленовых баллонов допускается применение только специальных контейнеров. Совместная транспортировка кислородных и ацетиленовых баллонов на всех видах транспорта запрещается, за исключением транспортировки двух баллонов на специальной тележке к рабочему месту. В летнее время баллоны должны быть защищены от солнечных лучей брезентом или другими покрытиями.

Перемещение баллонов в пределах рабочего места разрешается производить кантовкой в наклонном положении. Перемещение баллонов из одного помещения в другое производится на специальные тележках или носилках. На рабочих местах баллоны должны быть прочно закреплены в вертикальном положении.

Баллоны с кислородом, ацетиленом и другими горючими газами, применяемыми для газовой сварки, наплавки и резки металлов, необходимо хранить в специальных помещениях (складах) или на открытом воздухе под навесом, защищающим от воздействия солнечных лучей и осадков. Во избежание образования взрывчатых смесей хранение кислородных баллонов с горючими газами в одном помещении запрещается. Для хранения баллонов в вертикальном положении склад оборудуется специальными подставками, кассетами и стеллажами. Порожние баллоны из-под горючих газов и заполненные кислородные баллоны, не имеющие башмаков, хранятся в горизонтальном положении на специальных стеллажах. Баллоны, хранящиеся в вертикальном положении, должны быть надежно защищены от падения, для чего их укрепляют специальными хомутами, цепочками, ремнями или устанавливают в специальные подставки.

Газовый реду́ктор — устройство для понижения давления газа или газовой смеси на выходе из какой-либо ёмкости (например, в баллоне или газопроводе) до рабочего и для автоматического поддержания этого давления постоянным независимо от изменения давления газа в баллоне или газопроводе.

Согласно ГОСТ 13861-89 редукторы для газопламенной обработки классифицируются:

По принципу действия: на редукторы прямого и обратного действия;

По назначению и месту установки: баллонные (Б), рамповые (Р), сетевые (С);

По редуцируемому газу: ацетиленовые (А), водородные (В), кислородные (К) пропан-бутановые (П), метановые (М);

По числу ступеней редуцирования и способу задания рабочего давления: одноступенчатые с пружинным заданием давления (О), двухступенчатые с пружинным заданием давления (Д), одноступенчатые с пневматическим задатчиком давления (З).

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяются накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепятся к баллонам хомутом с упорным винтом.

Основные параметры

Давление на входе — как правило, до 250 атмосфер для сжатых (несжижаемых) газов и 25 атмосфер для сжижаемых и растворённых газов.

Давление на выходе — типовое 1-16 атм., хотя выпускаются и другие модификации (например РК-70, имеющий на выходе давление до 70 атм.).

Расход газа — в зависимости от типа редуктора и его назначения, колеблется от нескольких десятков литров в час, до нескольких сот м³/час.

Принцип работы

Принцип действия редуктора определяется его характеристикой. У редукторов прямого действия — падающая характеристика, то есть рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия — возрастающая характеристика, то есть с уменьшением давления газа в баллоне рабочее давление повышается. Редукторы различаются по конструкции, принцип действия и основные детали одинаковы для каждого редуктора.

Редуктор обратного действия работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления 8 и препятствует открыванию клапана 9. Для подачи газа в горелкуили резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая в свою очередь выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, имеющая меньшую силу, чем пружина 3. Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина З сожмётся и мембрана 4 выправится, а передаточный диск со штоком 5 опустится и редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления. При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления 8 измеряется манометром 6, а в камере низкого давления 13 — манометром 11. Если давление в рабочей камере повысится сверх нормы, то при помощи предохранительного клапана 12 произойдет сброс газа в атмосферу.