Файл: Процесс клепки состоит из следующих основных операций.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 23

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

12. Клепка

Клепка металла — технологический процесс, представляющий собой соединение деталей с помощью заклепок. Инструмент может быть ручным или пневматическим. Применяется, когда детали не получается сварить.

Заклепочные соединения широко применяют при изготовлении металлических конструкций мостов, ферм, рам, балок, а также в котлостроении, самолетостроении, судостроении и др.

Процесс клепки состоит из следующих основных операций:

образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой;

зенкование гнезда под закладную головку заклепки (при потайной клепке); вставка заклепки в отверстие; образование замыкающей головки заклепки, т. е. собственно клепка.

Клепка разделяется на холодную, т. е. выполняемую без нагрева заклепок, и горячую, при которой перед постановкой на место стержень заклепки нагревают до 1000-1100°С.

Практикой выработаны следующие рекомендации по применению холодной и горячей клепки в зависимости от диаметра заклепок: до d = 8 мм - только холодная клепка; при d = 84÷12 мм - смешанная, т. е. как горячая, так и холодная;

при d > 21 мм - только горячая.

При выполнении слесарных работ обычно прибегают только к холодной клепке. Горячую клепку выполняют, как правило, в специализированных цехах. Холодная клепка широко применяется в самолетостроении.

Преимущество горячей клепки заключается в том, что стержень лучше заполняет отверстие в склепываемых деталях, а при охлаждении заклепка лучше стягивает их. Образование замыкающей головки может происходить при быстром (ударная клепка) и при медленном (прессовая клепка) действии сил.

В зависимости от инструмента и оборудования, а также способа нанесения ударов или давления на заклепку различают клепку трех видов: ударную ручными инструментами;

ударную при помощи клепальных пневмомолотков; прессовую при помощи клепальных прессов или скоб.

| |

| |

Ударную ручную клепку вследствие высокой стоимости, низкой производительности применяют ограниченно; при малом объеме работ или в условиях, когда из-за отсутствия клепального инструмента и оборудования нельзя перейти к ударной клепке при помощи пневмолотков или к прессовой клепке на прессах или скобах. Клепаные соединения имеют ряд существенных недостатков, основными из которых являются увеличение массы клепаных конструкций; ослабление склепываемого материала в местах образования отверстий под заклепки; значительное число технологических операций, необходимых для выполнения заклепочного соединения (сверление или пробивка отверстий, зенкование или штамповка гнезд под потайную головку, вставка заклепок и собственно клепка); значительный шум и вибрации (колебания) при работе ручными пневматическими молотками, вредно влияющие на организм человека, и др.

Типы заклепок.

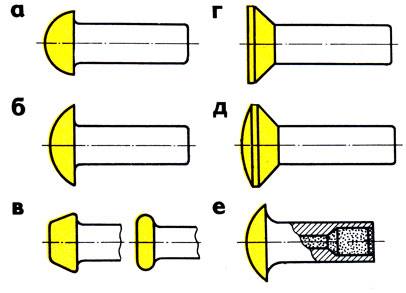

Виды заклепок: а - с полукруглой высокой головкой,

б - с полукруглой низкой головкой, в - с плоской головкой, г - с потайной головкой,

д - с полупотайной головкой, е - взрывная двухкамерная.

Заклепка - цилиндрический металлический стержень с головкой определенной формы. Головка заклепки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, другая, образующаяся во время клепки из части стержня, выступающего над поверхностью склепываемых деталей, называется замыкающей.

По форме головок различают заклепки: с полукруглой высокой головкой с диаметром стержня от 1 до 36 мм и длиной от 2 до 180 мм; заклепки с полукруглой низкой головкой (рис. 280, 6) со стержнем диаметром от 1 до 10 мм и длиной от 4 до 80 мм; заклепка с плоской головкой (рис. 280, в, слева) со стержнем диаметром от 2 до 36 мм и длиной от 4 до 180 мм и со стержнем диаметром от 2 до 36 мм и длиной от 4 до 180 мм (рис. 280, в, справа); заклепки с потайной головкой (рис. 280, г) со стержнем диаметром от 1 до 36 мм и длиной от 2 до 180 мм и заклепки с полупотайной головкой (рис. 280, д) со стержнем диаметром от 2 до 36 мм и длиной от 3 до 210 мм.

Заклепки изготовляют из материалов, обладающих хорошей пластичностью: сталей Ст2,10; СтЗ,15, меди М3, МТ, латуни Л63, алюминиевых сплавов АМгбП, Д18, АД1, для ответственных соединений из нержавеющей стали Х189Т, легированной стали 09Г2.

Как правило, заклепки должны быть из того же материала, что и соединяемые детали; в противном случае возможно появление коррозии температурного изменения и разрушение места соединения.

Наиболее широкое применение в машиностроении получили заклепки с полукруглой головкой. В некоторых случаях применяют специальные типы заклепок - взрывные (АН- 1504) и с сердечником (АН-831) и др.

Заклепки взрывные имеют в свободном конце стержня углубление (камеру), заполненное взрывчатым веществом, которое защищено от проникновения атмосферной влаги слоем лака. Взрывные заклепки изготовляют диаметром 3,5; 4; 5 и 6 мм из проволоки марки Д18П. Длина стержня взрывных заклепок от 6 до 20 мм, толщина склепываемого пакета от 1,6 -2,5 до 14,1 - 15 мм.

| |

Виды заклепочных соединений. Инструменты и приспособления для клепки.

Место соединения деталей заклепками называется заклепочным швом.

В зависимости от характеристики и назначения заклепочного соединения заклепочные швы делят на три вида: прочные, плотные и прочно-плотные.

Прочный шов применяют для получения соединений повышенной прочности. Прочность шва достигается тем, что он имеет несколько рядов заклепок. Эти швы применяют при клепке балок, колонн, мостов и других металлических конструкций.

Плотный шов применяют для получения достаточно плотной и герметичной конструкции при небольших нагрузках.

Соединения с плотным швом выполняют обычно холодной клепкой. Для достижения необходимой герметичности шва применяют различного рода прокладки из бумаги, ткани, пропитанные олифой или суриком, или подчеканку шва. Эти швы применяют при изготовлении резервуаров, не подвергающихся высоким давлениям (открытые баки для жидкости), некоторых других изделий.

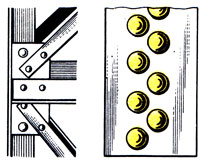

Внешний вид заклепочных швов.

| |

Прочно-плотный шов применяют для получения прочного и вместе с тем непроницаемого для пара, газа, воды и других жидкостей соединения, например в паровых котлах и различных резервуарах с высоким внутренним давлением.

Прочно-плотные швы выполняют горячей клепкой при помощи клепальных машин с последующей подчеканкой головок заклепок и кромок листов.

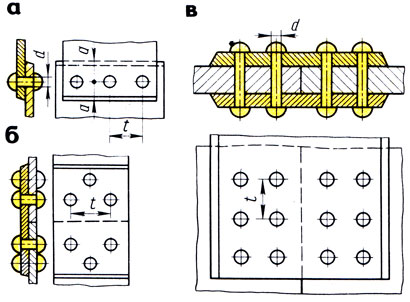

В каждом заклепочном соединении заклепки располагают в один-два и более рядов.

В зависимости от расположения соединяемых деталей различают соединения (нахлесточные), в которых край одного листа накладывается на край другого;

соединения {стыковые), которые характеризуются тем, что соединяемые детали своими торцами плотно примыкают друг к другу и соединяются при помощи одной или двух накладок.

Инструменты и приспособления для клепки. Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

Заклепочные швы: а - нахпесточный, б - стыковой, в - с двумя накладками.