Файл: Современные процессы переработки нефти отличаются большим разнообразием технологических приемов и аппаратурного оформления, а также ассортимента выпускаемой продукции.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.12.2023

Просмотров: 60

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Реакциями распада в газовой фазе можно пренебречь, так как их вклад не значителен, а продукты отводятся из реактора.

Реакций конденсации в процессе коксования огромное количество. Наиболее склонны к реакциям уплотнения и образования кокса ароматические углеводороды. Предельные или парафиновые углеводороды способны только к реакциям распада и не вступают в реакции уплотнения. Нафтены занимают промежуточное положение. Непредельные углеводороды играют значительную роль в процессах коксообразования, особенно когда они вступают в реакции соединения с ароматическими углеводородами.

1.2 Описание технологической схемы установки с КИП и А.

Нормы технологического режима работы оборудования

Сырье коксования гудрон забирается из промежуточного парка сырьевыми насосами Н-1 (Н–1а), Н-2 (Н–2а) и двумя параллельными потоками прокачивается через теплообменники Т– 1\1 – 3, Т–1а\1 – 3, где нагревается до 190 оС за счет тепла циркуляционного орошения колонны К – 1, затем прокачивается через змеевики печей П–1 и П–4 и с температурой 390-400 оС поступает в колонну К–1 на верхнюю каскадную тарелку.

Стекая вниз, навстречу газообразным и парообразным продуктам коксования, поступающим из коксовых камер Р–1, Р–2 (Р–3, Р–4) с температурой 425 оС под нижнюю каскадную тарелку, сырье нагревается до 400 оС. Высококипящие углеводороды, находящиеся в продуктах коксования, в результате контактировали с сырьем конденсируется и возвращаются в смеси с исходным сырьем на коксование.

С низа колонны К-1 сырье и циркулирующие продукты коксования с температурой 400 оС поступает через фильтр внутри К-1 на прием печных насосов Н-3,Н-3а, каждый из которых прокачивает эти продукты через змеевик трубчатых печей П-2 и П-3, где вторичное сырье нагревается до температуры 500оС, а затем поступает соответственно из печи П-2 в одну из камер Р-1,Р-2, а из П-3 в одну из камер Р-3,Р-4.

Температура на перевале сырьевого змеевика печи П–1 регулируется с коррекцией по температуре выхода продукта из печи П–4, клапан которого установлен, а линии подачи топливного газа в печь П–4. Регулирование расхода сырья через змеевики печей П–1, П–4 производится регулятором с коррекцией по уровню в колонне К–1. Клапаны регулятора установлены на линиях сырья после теплообменников Т–1, Т–1а.

Температура низа колонны К–1 регулируется регулятором, клапан которого установлен на линии ввода сырья в колонну.

Температура на перевале печи П–3 регулируется регулятором, с коррекцией по температуре продукта на выходе из печи П–3, клапан которого установлен на линии подвода топливного газа в печь П–3.

Температура на перевале газойлевого змеевика печи П-4 регулируется регулятором с коррекцией по температуре продукта на выходе из печи П-4. Клапан регклятора установлен на линии подвода топливного газа к печи.

Расход тяжелого газойлья через змеевки печей П-1,П-4 поддерживается регуляторами, клапаны которых установлены на выкидной линии насоса Н-6.

Переключение потока горячего вторичного сырья и циркулирующего газойля из одной камеры в другую производится посредством 4-х ходовых кранов, конструкция которых обеспечивает непрерывность потока в момент переключения. Загрузка коксовых камер осуществляется через штупер в нижней горловине.

Образовавшийся в процессе коксования кокс аккумулируется в камерах, а пары нефтепродуктов направляются в колонну К–1 на ректификацию под нижнюю тарелку. Для прекращения реакции коксования и исключения возможности за коксования коллектора, а шламовые трубы реакторов, подается легкий газойль (фракция 160 – 330 оС) с температурой 60 – 135 оС.

Температура в шламовых трубопроводах регулируется регуляторами, клапаны которых установлены на линиях подачи легкого газойля.

Подготовка к загрузке освобожденной от кока камеры начинается с опрессовки к камеры водяным паром, причем одновременно происходит разогрев ее до 110-115 оС. Образующийся водяной конденсат дренируется после опрессовки.

Освобождение камер от кокса производится с помощью гидр резака. Вода для гидр резака забирается насосом Н–20, Н–20а из емкости Е–14. Из кармана 3-й тарелки колонны К–1 выводится тяжелый газойль в отпорную колонну К–3 с 6-ю S–образными тарелками. С 10-й, 12-й или 14-й тарелок выводится фракция легкого газойля в отпорную колонну К–2 с 6-ю клапанными тарелками. Колонны К-2, К–3 смонтированы в одном корпусе друг над другом. Отборка легкокипящих компонентов от фракции производится перегретым водяным паром.

С низа отпорной колонны К–2 легкий газойль забирается насосом Н–4, прокачивается через теплообменник Т–2, где отдает свое тепло для нагрева турбулизатора, теплообменник Т–18, холодильник воздушного охлаждения Х-4 и разделяется на 2 потока: один поток с температурой 60

оС направляется в шламовые трубопроводы коксовых камер, второй поток – балансовое количество легкого газойля доохлаждается в холодильнике Х–5 до температуры 40 оС и отводится с установки.

Нестабильный бензин из газа сепаратора Е–1 насосом Н–9 подается в качестве острого орошения в колонну К–1, на стабилизацию через теплообменник Т–4, где нагревается за счет тепла тяжелого газойля.

В стабилизаторе К–4 происходит дегуманизация бензина. Пары с верха К–4 поступают в конденсатор стабилизатора КХ–2, откуда парожидкостная смесь с температурой 40 оС перетекает в рефлексную емкость Е–3, де происходит разделение на газ и головку стабилизаций.

Головка стабилизации насосом Н–11 (Н–11а) подается на орошения коленце К–4.

Уровень в рибойлере Т–3 регулируется регулятором, клапан которого установлен на линии откачки из отстойника Е–16 в парк.

Нормы технологического режима процесса замедленного коксования приведены в таблице 1.1.

Таблица 1.1 - Нормы технологического режима

| Наименование стадии процесса, аппараты, показатели режима | Допустимые пределы технологических параметров | Требуемый класс измерительных приборов | Примечание |

| 1 | 2 | 3 | 4 |

| Ректификационная колонна К-1

3. Температура низа, °С, не выше 4. Уровень низа, % 5. Температура вывода легкого газойля в колонну К-2, °С 6. Температура вывода тяжелого газойля в колонну К-3, °С 7. Расход острого орошения в колонну К-1, т/ч 8. Расход циркуляционного орошения в колонну К-1, т/ч 9. Уровень низа К-1, % | 4 115-150 400 220–225 345–360 по температуре верха К-1 137-143 40 | 0,5 0,5 0,5 0,5 0,5 1,0 1,0 1,5 | Регистрация Регистрация Регистрация Регулирование Дистанционное регулирование Дистанционное регулирование Дистанционное регулирование Дистанционное регулирование Дистанционное регулирование |

| Отпарная колонна К-2 1. Расход пара на отпарку, т/ч

| 0,5–0,65 30 | 1,0 1,5 | Дистанционное регулирование Дистанционное регулирование |

| Отпарная колонна К-3 1. Расход пара на отпарку, т/ч

| 0,3–0,4 20 | 1,0 1,5 | Дистанционное регулирование Дистанционное регулирование |

| Колонна К-4 (Стабилизатор) 1. Расход орошения в колонну, т/ч, по температуре верха К-4 2. Давление на верху, ата 3. Температура верха, °С 4. Температура низа, °С 5. Температура ввода сырья, °С | 2,8–3,1 5,8–6,0 75-90 165-170 150-160 | 1,0 1,0 0,5 0,5 0,5 | Дистанционное регулирование Регистрация Показание Показание Дистанционное регулирование |

| Емкость Е-1 (Сборник орошения колонны К-1) 1. Давление, ата 2. Температура продукта, °С, не выше 3. Уровень, % | 2,8–3,0 40 20-80 | 1,0 0,5 1,5 | Регулирование Показание Регулирование |

| Емкость Е-2 (Емкость конденсата) 1. Давление, ата 2. Температура воды, °С 3. Уровень, % | атм. 40 80 | 1,0 0,5 1,5 | Регулирование Показание Показание |

Продукты процесса замедленного коксования.

Газ - содержит много непредельных, имеет такое же применение, как и газ термического крекинга.

Бензин имеет ОЧ = 68-72 п. и содержит много непредельных, используется как компонент низкосортных бензинов (после гидроочистки).

Легкий газойль - после гидроочистки используется как компонент дизельных или тракторных топлив

Тяжелый газойль - компонент котельного топлива или в качестве сырья термического крекинга, каталитического крекинга.

Кокс - основной целевой продукт процесса замедленного коксования. В больших количествах он используется в алюминиевой промышленности как наполнитель анодной массы. Высококачественный сорта кокса используются для производства графитированных электродов, используемых при выплавке, стали и других металлов.

Основными показателями качества кокса являются:

• содержание смол,

• асфальтенов,

• серы,

• коксуемость (10-20 %),

• содержание механических примесей.

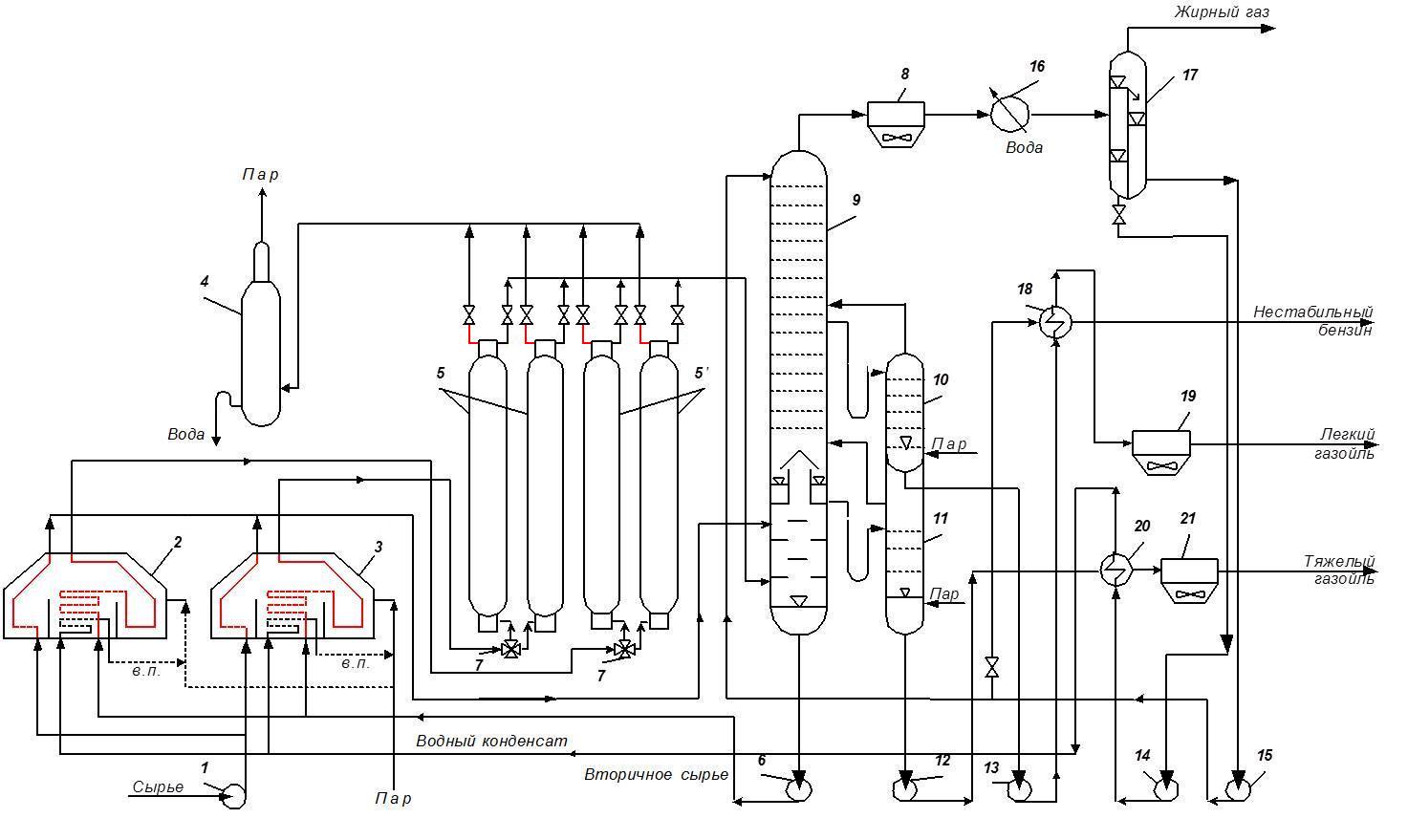

Рисунок 1.1 - Технологическая схема установки замедленного коксования:

1,6,12-15 – насосы; 2,3 – трубчатые печи; 4 – приемник; 5,6 - камеры замедленного

коксования; 7 – четырехходовые краны; 8,19,21 – аппараты воздушного охлаждения;

9 – ректификационная колонна; 10,11 – отпарные колонны; 16 – холодильник;

17 – водогазоотделитель; 18,20 – теплообменники

1.3 Устройство и принцип работы оборудования

Технологические нитки УСК работают по двухколонной схеме разделения нестабильного конденсата с получением газа деэтанизации, деэтанизированного конденсата, стабильного конденсата и ШФЛУ в колоннах К-1, К-2.

Колонна стабилизации К-2 представляет собой вертикальный цилиндрический аппарат переменного сечения: в нижней части диаметр колонны 2000 мм, в верхней 1600 мм, который имеет 39 клапанных тарелок фирмы KOCH-GLITCH. Высота колонны 39,1 м. Материал изготовления 09 Г2С. Нижняя часть колонны оснащена двухпоточными тарелками SUPERFRAC с фиксированными клапанами VG-0 (тарелки 01 ч 21) с шагом между тарелками 500мм, верхняя часть колонны оснащена однопоточными тарелками SUPERFRAC с фиксированными клапанами VG-0 (тарелки 22 ч 39) с шагом между тарелками 600 мм. От завышения давления в колонне К-2 предусмотрено два предохранительных клапана с установочным давлением 1,45 МПа.