ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 33

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СТРОЕНИЕ И СВОЙСТВА МЕТАЛЛОВ

6 Что называется кристаллической решеткой ОЦК?

Изучение металлов в соответствии с периодической системой элементов Менделеева показывает, что за исключением Mn и Hg элементы подгруппы А, в том числе переходные металлы и большинство редкоземельных элементов, а также металлы подгрупп IB и IIB и некоторые элементы группы IIIB, в том числе Al образуют одну из следующих типичных металлических структур:

А1 – кубическая гранецентрированная решетка (ГЦК)

А2 – кубическая объемно-центрированная решетка (ОЦК)

А3 – гексагональная плотноупакованная решетка (ГПУ)

Объемно-центрированную кубическую решетку А2 (ОЦК) имеют металлы a - Fe, хром, вольфрам, молибден, ванадий, натрий, литий и другие. Структура А2 является менее плотноупакованной.

Атомы в решетке ОЦК располагаются в вершинах и в центре элементарной ячейки (рисунок 1.6).

Каждый атом в этой ячейке имеет 8 ближайших соседей, располагающихся на расстоянии где, а – длина ребра куба. Следовательно, координационное число решетки равно 8. Иногда его обозначают (8 + 6), т.к. следующие по удаленности атомы расположено на расстоянии а, число их равно 6.

В структуре ОЦК также имеются 2 типа пустот. Крупные занимают положения на гранях куба (рисунок 1.6, в). Они окружены 4 атомами, располагающимися в вершинах тетраэдра, ребра которых попарно равны. Более мелкие пустоты, окруженные 6 атомами, занимающими места в вершинах неправильного октаэдра, располагаются посередине ребер и граней ячейки (рисунок 1.6, г). Если структуру ОЦК решетки построить из жестких шаров, то в тетраэдрические пустоты можно поместить сферы радиусом 0,292 r, а в октаэдрические - 0,154 r.

|

| Рисунок 1.6. Объемноцентрированная кубическая решетка (а), размещение в ней наиболее плотной системы плоскостей (110) б; тетраэдрических (в) и октаэдрических (г) |

Таким образом, максимальный размер сферы, которую можно поместить в пустоты более плотно упакованной решетки ГЦК оказывается большим, чем в решетку ОЦК.

Внедрение других атомов в октаэдрическую пору ОЦК решетки вызывает смещение двух атомов в направлении параллельными ребру куба, что вызывает расширение решетки в этом направлении. В структуре мартенсита, где атомы углерода внедряются в октаэдрические пустоты, расположенные только на ребрах, параллельных оси С и в центрах граней, перпендикулярных этой оси, это приводит к тетрагональному искажению решетки a - Fe.

Наиболее плотноупакованными плоскостями ОЦК являются 12 плоскостей семейства {110} (рисунок 1.6.б). В этих плоскостях имеются 2 направления, в которых жесткие шары могут соприкасаться.

ТЕОРИЯ СПЛАВОВ

15 Какова растворимость компонентов в твердом состоянии бинарных сплавов III рода?

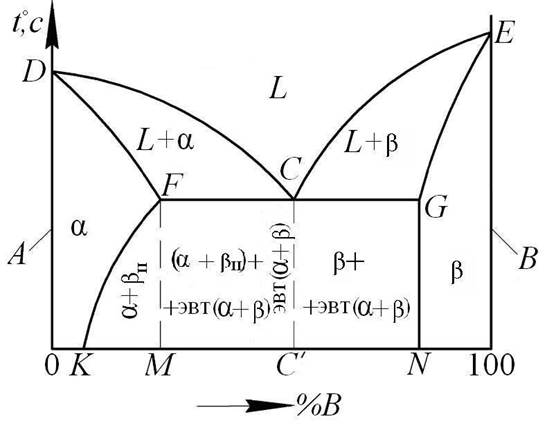

В этих сплавах в твердом состоянии компоненты растворяются друг в друге с образованием твердых растворов α (В в А) и , β (А в В), между которыми образуется эвтектика эвт(α + β) (рис.3. 3).

Рис.3. 3. Диаграмма состояний сплавов с ограниченной растворимостью

Однофазные области на диаграмме:

1) жидкость L – выше линии ликвидус DCE;

2) твердый раствор α – область 0DFK0;

3) твердый раствор β – область NGE-100-N.

На линии DC происходит выделение из жидкости кристаллов твердого раствора α, а на линии СЕ – выделение кристаллов твердого раствора β (см. рис.3.3).

Однако, в отличии от предыдущей диаграммы, предельное содержание компонента B в α ограничено: оно не может быть более М% В (в точке F). Аналогично, предельное содержание А в β не может быть более (100-N)% A (в точке G). То есть, в данном случае при растворении компонентов друг в друге образуются так называемые ограниченные твердые растворы α и β.

В общем случае, при снижении температуры после достижения предела растворимости (то есть ниже уровня FCG) предельное содержание растворенного компонента в твердом растворе может изменяться. Эта зависимость предела растворимости от температуры твердого раствора α показана линией FK, а для β – линией GN. Видно, что с уменьшением температуры возможное содержание В в α уменьшается (от М% В до К% В при 0°С). Поэтому, при охлаждении сплавов, содержащих от К % В до М % В, ниже линии FK из них будет выделяться оказавшаяся избыточная часть компонента В в виде кристаллов вторичного β11 (доказывается правилом отрезков), и в области KFMK сплавы будут иметь фазовый состав α + β11.

В частном случае, показанном линией GN, предел растворимости А в β не зависит от температуры и кристаллы твердого раствора β, образовавшиеся на линии GE, будут охлаждаться до комнатной температуры без каких-либо внутренних изменений.

Средняя область диаграммы имеет вид как на рис.3. 1.; в этой части диаграммы сплавы кристаллизуются с образованием эвтектики на линии

FCG. Эвтектика содержит С/% В и кристаллизуется по реакции:

Lэвт.→ эвт (α + β).

В доэвтектических сплавах этой области в конечной структуре сплава будут присутствовать кроме эвтектики кристаллы (α + β11), а в заэвтектических - кристаллы β.

Структурные составляющие сплавов:

1) кристаллы α – область 0DFK0;

2) кристаллы β – область NGE-100-N;

3) кристаллы эвтектики эвт(α + β) – линия СС ´.

ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ

15 Сколько специальных примесей содержится в высоколегированных сталях?

Легированными называют стали, в которые специально вводят те или иные химические элементы с целью изменения структуры и свойств сталей. Наиболее распространенными легирующими элементами, из-за своего благоприятного влияния на свойства сталей, являются хром и никель. Также в сталь достаточно часто вводят молибден, кобальт, титан, вольфрам, ниобий и другие элементы. Марганец, кремний и азот, являющиеся постоянными примесями в сталях, также могут выступать в роли легирующих элементов, если их в достаточном количестве специально вводят в сталь

Современные легированные стали являются, как правило, сложнолегированными. В них обычно присутствует сразу несколько легирующих элементов. Стоимость таких сталей определяется стоимостью легирующих элементов.

Легированные стали обычно подвергаются термической обработке, в ходе которой существенно изменяется их структура и улучшаются свойства. Использование дорогостоящих легированных сталей без термической обработки не рационально.

Легированные стали классифицируют по структуре, по количеству легирующих элементов, по качеству и по назначению.

По количеству легирующих элементов стали подразделяют на низколегированные, среднелегированные и высоколегированные. Общее количество легирующих элементов в низколегированных сталях не превышает 2,5%, а в среднелегированных – 10%. Высоколегированные стали содержат более 10% легирующих примесей.

По качеству легированные стали подразделяются на стали качественные, высококачественные и особовысококачественные. Качество сталей определяется содержанием в них вредных примесей (серы, фосфора, кислорода, азота, водорода). Чем меньше содержится в сталях вредных примесей, тем выше их качество и, соответственно, выше цена.

По назначению легированные стали подразделяются на конструкционные, инструментальные и стали специального назначения.

Конструкционные стали – это обрабатываемые стали, используемые для изготовления различных заготовок, деталей машин и элементов конструкций.

Инструментальные стали используют для изготовления измерительного, ударного и режущего инструмента.

Стали специального назначения – это стали, обладающие особыми физическими, химическими и механическими свойствами. Например, высокотвердые быстрорежущие стали, используемые для изготовления режущего инструмента. Или шарикоподшипниковые, рессорнопружинные, жаропрочные, коррозионностойкие, электротехнические и другие специальные стали.

Маркировка легированных сталей зависит от их назначения. В основе маркировки лежит буквенно-цифровой метод.

В начале марки конструкционных легированных сталей располагаются цифры, означающие среднее содержание углерода в сотых долях процента. Затем следуют большие буквы русского алфавита, означающие наличие в стали того или иного легирующего элемента:

Х – хром

Н – никель

М – молибден

К – кобальт

В – вольфрам

Т – титан

А – азот

Г – марганец

Д – медь

Б – ниобий

Р – бор

С – кремний

Ф – ванадий

Ю – алюминий

После букв могут стоять цифры, которые обозначают среднее, округлённое до целого процентное содержание соответствующего легирующего элемента. Если цифр нет, то содержание легирующего элемента равно примерно одному проценту или менее.

Буква «А» в середине марки стали означает наличие в сплаве азота. Если эта буква расположена в конце марки стали, она означает, что сталь является высококачественной. Буква «А» в начале марки стали означает, что сталь является автоматной, используемой в качестве конструкционного материала в станках-автоматах.

Например, сталь 40Х3НМФА – конструкционная легированная высококачественная сталь, содержащая примерно 0,4% углерода, 3% хрома, по 1% никеля, молибдена и ванадия.

В начале марки инструментальных легированных сталей может стоять цифра, означающая среднее содержание углерода в десятых долях процента. Если цифры нет, то среднее содержание углерода в стали составляет 1%. Далее следуют буквы и цифры, означающие то же самое, что и в случае конструкционных сталей.

Например, сталь ХВГ - инструментальная легированная сталь, содержащая примерно 1% углерода и по 1% хрома, вольфрама и марганца.

Стали специального назначения маркируются несколько иначе. В начале марки таких сталей располагается буква (буквы), означающая назначение стали (например, Р – быстрорежущая, Ш – шарикоподшипниковая, Э - электротехническая и т.д., смотри справочник). Затем следуют цифры, обозначающие среднее процентное содержание основного легирующего элемента. Для быстрорежущих сталей это вольфрам, для электротехнических – кремний и т.д. (смотри справочник). Далее следуют буквы и цифры, означающие то же самое, что и в случае конструкционных сталей.

Например, сталь Р6М5К4 – быстрорежущая сталь, содержащая примерно 6% вольфрама, 5% молибдена и 4% кобальта.

МЕТОДЫ УПРОЧНЕНИЯ МЕТАЛЛОВ

15 Какие скорости охлаждения сталей применяются при нормализации?

Нормализацию стали часто рассматривают с двух точек зрения — термической и микроструктурной.

В термическом смысле и классическом понимании, нормализация стали — это нагрев стали до аустенитного состояния с последующим охлаждением на спокойном воздухе. Иногда к нормализации относят также и операции с охлаждением ускоренным воздухом.

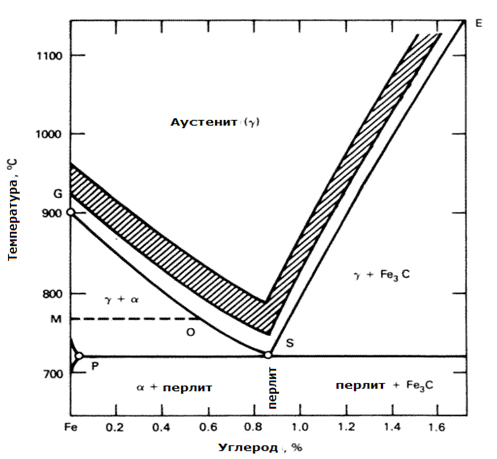

Место температуры нормализации на диаграмме состояния железо-углерод показано на рис. 2

Рис. 2Упрощенная диаграмма состояния железо-углерод. Заштрихованная полоса – температура нормализации стали.

С точки зрения микроструктуры нормализованной структурой считают перлит для стали с содержанием углерода 0,8 %, а для сталей с меньшим содержанием углерода — доэвтектоидных сталей — смесь перлита и феррита.

Операцию нормализации применяют для большинства сталей и, в том числе стальных отливок. Очень часто сварные стальные швы нормализуют для измельчения структуры стали в зоне воздействия сварки.

Цель нормализации стали

Цели нормализации стали могут быть различными: например, как для увеличения, так и для снижения прочности и твердости в зависимости от термической и механической истории изделия.

Цели нормализации часто пересекается или даже путается с отжигом, термическим упрочнением и отпуском для снятия напряжений. Нормализацию применяют, например, для улучшения обрабатываемости детали резанием, измельчения зерна, гомогенизации зеренной структуры или снижения остаточных напряжений.

Для стальных отливок нормализацию применяют для гомогенизации их дендритной структуры, снижения остаточных напряжений и большей восприимчивости к последующему термическому упрочнению.

Изделия, полученные обработкой давлением, могут подвергать нормализации для снижения полосчатости структуры после прокатки или разнозернистость после ковки.