Добавлен: 11.12.2023

Просмотров: 42

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Теоретическая значимость курсовой работы:

1. данную работу можно использовать в качестве учебного пособия для студентов;

2. возможность изучения информации об эксплуатации и обслуживании станка с программным управлением.

Практическая значимость курсовой работы:

1. данная работа может выступать как техническая документация для проведения технического обслуживания и эксплуатации станка с программным управлением.

ГЛАВА 1 ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ И ОБСЛУЖИВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ

-

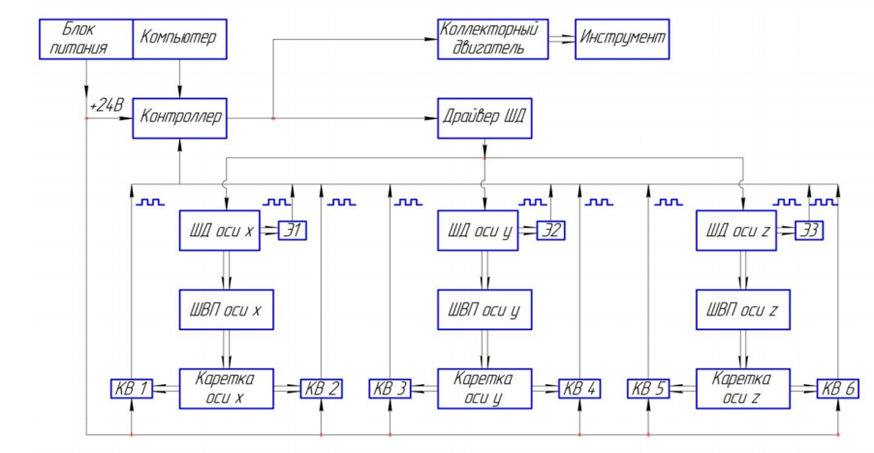

Электрическая схема управления станка с ЧПУ для сверления плат

Рисунок 1-Функциональная схема станка с программным управлением для сверления плат.

В состав станка входит силовой блок, представленный блоком питания, логический блок, состоящий из контроллера и драйвера шаговых двигателей, исполнительная часть представлена тремя шаговыми и одним коллекторным двигателями, механизмами передачи движения – шарико-винтовыми передачами и датчиками, обеспечивающими обратную связь. Электрические цепи 24 Вольт постоянного напряжения служат для питания контроллера. От контроллера поступает сигнал на драйвер ШД, который в свою очередь, выдает импульсные сигналы на шаговые двигатели, которые механически связаны с шарико-винтовыми передачами. На ШВП находятся каретки, воздействующие на концевые выключатели, сигнализирующие о 15 крайних положениях каретки контроллеру. Точность выполнения ШД импульсных сигналов драйвера отслеживается энкодерами, так же связанными с контроллером. Своевременное включение коллекторного двигателя, который механически связан с инструментом, так же осуществляется контроллером. Из схемы видно, что в станке используется электрические и механические связи. Электромеханические приводы снабжены импульсными датчиками обратной связи и обеспечивает позиционное управление.

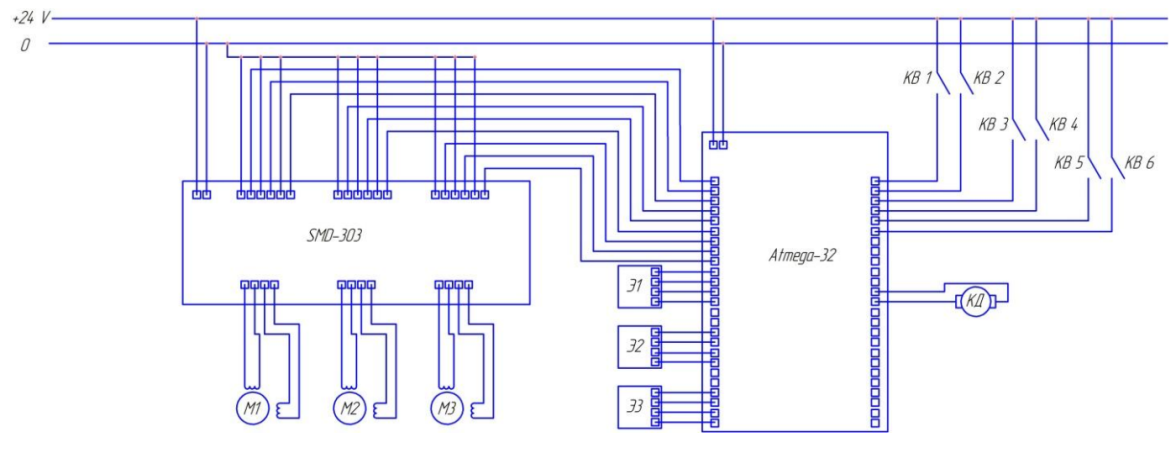

Рисунок 2-Схема электрическая принципиальная станка для сверления плат с ЧПУ

Разъём контроллера станка подключается к ПК, в котором находится чертёж платы. Контроллер для управления станком – Atmega32. В него заложен основной алгоритм управления. От него сигнал поступает к трех осевому драйверу шаговых двигателей SMD-303, который посылает импульсные сигналы на шаговые двигатели и осуществляет их синхронную работу. Точность выполнения шаговыми двигателями импульсных сигналов драйвера отслеживается энкодерами, так же связанными с контроллером. Концевые выключатели (КВ1-6) отслеживают крайние положения кареток по трем осям. Своевременное включение коллекторного двигателя, который вращает главный агрегат станка (патрон со сверлом), так же осуществляется контроллером. Коллекторный двигатель подключен к контроллеру через устройство регулировки оборотов, представляющее из себя реостат.

-

Техническая эксплуатация и обслуживание основного электрооборудования станка

ЭНИМСом разработаны «Правила технической эксплуатации станков с устройством числового программного управления», М., 1972. Эти правила включают следящие разделы: устройство помещений, устройство оснований и монтаж станков с ЧПУ, работа на станках с ЧПУ, уход за станками с устройствами ЧПУ. надзор за соблюдением правил эксплуатации и состоянием станков с ЧПУ. Приведем некоторые положения из указанных правил эксплуатации.

Длительное сохранение у металлорежущих станков с ЧПУ первоначальных технических показателей возможно только при установке их в закрытых отапливаемых помещениях. Станки с ЧПУ классов Н и П можно устанавливать в общих помещениях механических цехов, станки с ЧПУ классов В и А следует устанавливать только в изолированных помещениях.

Металлорежущие станки с ЧПУ независимо от класса точности должны использоваться для круга работ, ограничиваемого технологическим назначением станка; обеспечиваемой точностью и шероховатостью обрабатываемых поверхностей; наибольшими допускаемыми нагрузками при обработке деталей.

На станках с ЧПУ классов В и А производят только те виды работ, которые указаны в заводских руководствах по эксплуатации станков. Станки с ЧПУ более высокого класса точности не следует использовать для обработки деталей, которые по точности, заданной чертежом, могут быть обработаны на станках низшего класса. На станках с ЧПУ не допускается работа затупившимся инструментом. К наладке станков и устройств ЧПУ могут допускаться только квалифицированные наладчики. К работе на станках с ЧПУ и их обслуживанию допускаются только лица, изучившие конструктивные и технологические особенности станков и устройств ЧПУ и правила технической эксплуатации, прошедшие специальный инструктаж, сдавшие экзамены заводской квалификационной комиссии и получившие удостоверение на право работы на станках или их обслуживания и ремонта.

Уход за станками с устройствами ЧПУ состоит из ежедневного и периодического планового осмотра и проверки станков, их электрооборудования и устройств ЧПУ, постоянного поддержания чистоты станков и устройств ЧПУ, систематической смазки всех поверхностей трения и устройств ЧПУ и др.

Обязательный ежедневный профилактический осмотр станка и устройств ЧПУ производят оператор, дежурный слесарь, наладчик устройств ЧПУ в начале каждой смены. Проверив отсутствие у станка и устройств ЧПУ внешних повреждений, препятствующих пуску станка, оператор включает устройство ЧПУ и проверяет его работоспособность на холостом ходу приводов станка. При этом проверяется наличие напряжений, функционирование органов управления и исправность сигнализации на пульте управления. Каждый раз перед вводом программы оператор производит проверку чистоты деталей лентопротяжного механизма, очищает его от пыли (без разборки), а при необходимости производит промывку > спиртом (ГОСТ 5962—67).

Если рабочая программа выполняется со сбоями или не идет, оператор записывает дату и время остановки и предполагаемую причину отказа и вызывает соответственно дежурного слесаря, наладчика устройств ЧПУ или дежурного электрика. После устранения неисправности оператор отмечает в журнале время простоя станка в ремонте, причину сбоя и отказа и наименование замененных или отремонтированных деталей, узлов, блоков.

Перед началом работы следует тщательно осмотреть станок и пульт программного управления, установить все рукоятки ручного управления в нейтральное положение. Перед началом обработки необходимо включить лентопротяжный механизм пульта управления и проверить его работу на всех режимах, проверить плавность перемещения рабочих органов станка от пульта и тумблеров ручного управления на всех подачах, убедиться в наличии нормального давления в гидросистеме при включении каждой подачи и при совместной работе всех подач на максимальных режимах.

В процессе работы станочник-оператор должен следить за уровнем масла в-баке гидросистемы, а также за нормальной подачей СОЖ. Он должен внимательно смотреть за работой и смазкой шпинделя и всех частей станка и в случае замеченной неисправности (нагрев, стук и т. д.) немедленно остановить станок и вызвать ответственных лиц для устранения неисправностей. Устранение каких-либо неисправностей на ходу станка не производить. Проверку и установку обрабатываемой заготовки производить только после полной остановки станка. Необходимо следить за отсутствием сбоев. При наличии сбоев нажать кнопку остановки лентопротяжного механизма и вызвать наладчика.

Оператор должен удалять стружку со стола прецизионного станка после снятия каждой обработанной детали. Для удаления стружки со столов, салазок и станин станков с ЧПУ следует применять капроновые, волосяные или щетинные щетки. Для этой цели могут быть использованы пылесосы. Категорически запрещается обдувка станков с ЧПУ сжатым воздухом и применение металлических щеток и крючков.

По окончании смены станок и устройства ЧПУ необходимо тщательно очистить и обтереть. Наружные поверхности должны быть смазаны маслом, указанным в инструкции. Все остальные поверхности обтирают чистыми (стираными) хлопчатобумажными, льняными или фланелевыми техническими салфетками, пропитанными маслом. Недопустимо применение обтирочных концов, выпускаемых в виде спрессованных тюков, нестиранных лоскутов различных материалов, содержащих обрывки нитей, включения ваты и различный сор. Станочнику-оператору категорически запрещается отлучаться во время работы от работающего станка (станков), передоверять станок другому лицу, разрешать посторонним лицам подходить к станку и касаться органов управления, открывать пульт и шкафы пускателей и электроаппаратуры, При двух- и трехсменной работе оператор, очистив и протерев станок, должен передать его сменщику..

-

Неисправности электрооборудования станка с числовым программным управлением, их причины и методы их устранения.

Станки ЧПУ – сложные устройства, обеспечивающие высокоточную автономную либо полуавтономную работу с разными материалами. Появление сбоев в работе или неисправности негативно повлияет не только на точность выполняемых работ, но и может привести к глобальной поломке оборудования, если не принимать меры.

Чтобы избежать вышеперечисленных проблем, необходимо своевременно проводить техническое обслуживание, когда станок ЧПУ исправный. Таким способом можно предотвратить многие виды поломок.

Методы выявления поломок ЧПУ станков

Поломки и ошибки ЧПУ станков выявляются в условиях сервисного цента в ходе проведения диагностики следующими методами:

Практический: Отдельные части станка поочередно диагностируются специалистом. Если в каком-то секторе была найдена поломка, он делится еще на несколько частей, и каждая из них отдельно диагностируется. Таким способом неисправность выявляется локально, а потом подбирается метод ее устранения.

Логический: Эксперт, который идеально разбирается в ЧПУ станках, проводит аналитическую работу. Он анализирует функционирование отдельных узлов устройства и его работу в целом. Так, выявляются отклонения от нормы, на основе которых определяется причина поломки и способ ее устранения.

Тестовый: Метод реализуется с помощью программы и специального оборудования. Программа выявляет, какие произошли отклонения от нормальной работы и как их можно устранить. Это оптимальный вариант для тех, кто хочет быстро найти поломку без разбора аппарата.

Основные причины неисправностей станков ЧПУ:

-

неправильно работает программное обеспечение; -

перегрузка устройства; -

нарушены нормы использования; -

комплектующие износились или повредились; -

неправильно сделанный ремонт.

Основные виды поломок:

-

Электроника. Многие из поломок данного типа связаны с осью Она может смещаться, могут ощущаться по ней толчки и удары. Также к поломкам электроники относятся: неисправности контроллера, инвертора, шпинделя, провода, прошивки. Некорректная работа драйвера тоже нередко свидетельствует о проблеме с электроникой. -

Механика. Нередко о наличии механической поломки может свидетельствовать ухудшение точности работы станка или же некачественный результат. Например, на заготовках остаются волнистые края, пропущенные участки, неровности, надрывы круглых заготовок. Ось может углубляться больше, чем нужно, отклоняться от заданных координат. Также к механическим неполадкам относятся: вибрация устройства, проблемы со шпинделем, подшипниками, осью, шаговым двигателем, люфт. -

Поломки вспомогательных деталей. К таким поломкам относятся: скопление воды в цанге либо гайке шпинделя, не работает помпа охлаждения, перегрев шпинделя, неполадки с вакуумным насосом.

1.3.1 Устройство шагового двигателя

Ша́говый электродви́гатель — это синхронный бесщёточный электродвигатель с несколькими обмотками, в котором ток, подаваемый в одну из обмоток статора, вызывает фиксацию ротора. Последовательная активация обмоток двигателя вызывает дискретные угловые перемещения ротора.

Обмотки, которые относятся к статору двигателя, расположены под углом 90º относительно друг друга. Из чего

следует, что такая машина характеризуется размером шага в 90º.

В момент подачи напряжения U1 в первую обмотку происходит перемещение ротора на те же 90º. В случае поочередной подачи напряжения U2, U3, U4 в соответствующие обмотки, вал продолжит вращение до завершения полного круга. После чего цикл повторяется снова. Для изменения направления вращения достаточно изменить очередность подачи импульсов в соответствующие обмотки.