Файл: Введение в горнодобывающей промышленности выработки широко используются для разработки полезных ископаемых.docx

Добавлен: 11.12.2023

Просмотров: 123

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Если железобетонные штанги применяются в сочетании с металлическими подхватами, то гайки на стержне штанги должны быть затянуты в течение 5-7 дней после их установки.

Сталеполимерная штанговая крепь характеризуется быстрыми сроками вступления в работу. Проведение взрывных работ в непосредственной близости от СПШ практически не снижает их несущую способность даже через несколько часов после возведения.

В комплект сталеполимерной штанги (СПШ) входят арматурный стальной стержень, ампулы с компонентами быстротвердеющего полимербетона и опорная плитка. В качестве арматуры СПШ применяют сталь периодического профиля диаметром 12-16 мм. Ампула представляет собой полиэтиленовый пакет длиной 250-300 мм, диаметром 32-38 мм. Внутри пакета находится синтетическая смола, перемешанная с наполнителем, и пробирка с отвердителем и катализатором. Ампулы изготавливаются на специальной установке и доставляются к месту производства. Досылка ампул с быстротвердеющим полимербетоном в шпур осуществляется при помощи арматурного стержня. В каждом шпуре в соответствии с паспортом крепления размещается от 2 до 5 ампул.

Для предотвращения вытекания полимербетонной смеси из шпура в момент ее перемешивания, на арматурный стержень устанавливается манжета из резины, полиэтилена или другого эластичного материала.

Бурение шнуров производится в строгом соответствии с паспортом крепления. Допустимое отклонение фактического расстояния между штангами от проектного в пределах 15%. Длина шпура под СПШ должна быть больше активной длины штанги на 2-3 см. Диаметр шпура под СПШ составляет 41-43 мм.

При установке штанг стержню сообщается вращательно-поступательное движение специальным устройством, включающим пневматическое сверло на пневмоколонке. Допускается установка штанг телескопным перфоратором через специальную насадку, расположенную на буровой штанге. При этом подачу арматурного стержня следует производить с минимальным усилием.

При применении СПШ в сочетании с металлической сеткой ее навешивают не ранее чем через З ч после установки штанг.

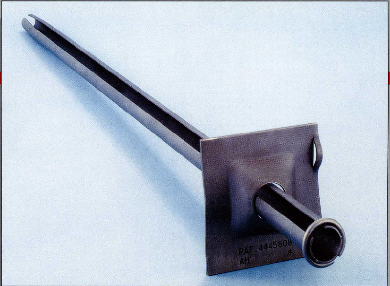

На американских рудниках в последние годы широко используется система фрикционного анкера «сплит-сет», разработанная компанией Ingersoll-Rand в восьмидесятых годах. Армирующий элемент системы – стальная тонкостенная трубка, забиваемая с усилием в шпур меньшего диаметра (рис. 3.35).

Р и

с. 3.35.Конструкция анкера «Split-Set».

В европейских странах с развитой горнодобывающей промышленностью для поддержания горных выработок в неустойчивых, трещиноватых скальных породах все большее распространение получают новые анкерные системы «Swellex», разработанные фирмой «Атлас Копко». Анкеры данной конструкции могут размещаться непосредственно в забое выработки без отставания крепи, чем способствуют ее высокой скорости проходки и повышению безопасности работ.

Анкер представляет собой трубу сложного профиля с разъемом для подключения шланга высокого давления (рис. 3.36). Эти типы анкеров изготавливаются из стальных труб специального профиля.

П р

и установке анкера SwellexTM используется принцип гидрораспора трубки.

и установке анкера SwellexTM используется принцип гидрораспора трубки.Рис. 3.36. Конструкция анкера «Swellex».

Для нагнетания воды используется специальный насос, подающий воду внутрь анкера под давлением 300 атм. При давлении воды на внутренние стенки тела анкера, он раскрывается по всей длине. Установленный в шпуре анкер во время раскрытия передаёт давление воды в массив, тем самым дополнительно уплотняя его. Эта особенность установки нескольких анкеров в ряд позволяет получить напряжённый свод горной выработки, толщиной сопоставимой с длиной анкера.

Большое преимущество анкеров этой конструкции – они создают в приконтурном массиве тангенциальные напряжения сжатия. Этого не могут обеспечить никакие другие конструкции.

К другой, важной отличительной особенности анкеров Swellex TM относится - материал, из которого он изготавливается - это специальная марка стали, позволяющая анкеру удлинятся при воздействии на него горного давления. Величина пластической деформации этой стали составляет не менее 20%.

Расчет штанг на рудниках ОАО «Апатит» производят по схеме, согласно которой штанги прикрепляют породу, расположенную в пределах зоны возможного обрушения к устойчивой зоне породного массива. При этом штанги рассчитываются на восприятие нагрузок, вызванных весом пород в кровле и стенках выработки. Следует заметить, что это наиболее распространённый, но не единственный подход к расчётам параметров штангового крепления. Недостатком этого подхода является неучёт активного воздействия штанг на свойства приконтурного массива пород, в частности, существенное изменение сцепления по контактам структурных блоков.

В рассматриваемом случае длина штанг (м) определяется по формуле:

Lш = 1.3 lн + lh, м, (3.15)

где lh - длина выступающей из шпура части штанги, зависящая от ее конструкции, м; lн – размеры нарушенной зоны м.

Расстояние между штангами при квадратной сетке их расположения, м:

Р

а=0.63 √ ------- м, (3.16)

Q mу

где Р- несущая способность штанговой крепи; mу - коэффициент условий работы штанговой крепи; mу = 1 - для штанг с предварительным натяжением; mу = 2 - для штанг без предварительного натяжения.

В качестве расчетной несущей способности штанги Р принимается наименьшее из значений, полученных по условиям разрывного усилия стержня Рс, прочности его закрепления в шпуре Рδ и сдвига закрепляющего раствора относительно стенок шпура Рз.

Несущая способность стержня, кгс:

Рс = FНТ RР , (3.17)

где FНТ - площадь ослабленного сечения стержня, м; RР - расчетное сопротивление материала стержня растяжению, кгс/м2.

Несущая способность стержня из условия прочности его закрепления в шпуре, кгс:

Рδ = π dст τ1l lз, (3.18)

где dст - диаметр стержня, м; τ1 - удельная прочность закрепления стержня, кгс/м2; lз - длина заделки = 0.3 lн, м.

Несущая способность замка штанги из условия его сдвига относительно стенки шпура, кгс:

Рз = π dш τ2 lз, (3.19)

где dш - диаметр шпура, м; τ2 - удельное сопротивление сдвигу относительно стенок шпура, кгс/см2.

Значения τ1 и τ2 в формулах (3.18) и (3.19) принимаются по специальным таблицам. Для полимербетона в суточном возрасте значения τ1 и τ2 составляют соответственно 11.0 и 15.0 МПа.

Для комбинированной крепи из железобетонных штанг с металлической сеткой величина нагрузки на сетку от возможного локального вывала между железобетонными штангами определяется по формуле:

Q = 0.4 а3 ρ tgφ, тс, (3.20)

где а - расстояние между железобетонными штангами при квадратной сетке их расположения, м; φ - угол внутреннего трения пород и руд.

Диаметр проволоки сетки рассчитывается по формуле:

D =О.ОО6 а √ Q, м. (3.21)

По диаметру проволоки и принятой ячее выбирается сетка и определяются остальные её параметры.

Толщина набрызг-бетона в комбинированной крепи с железобетонными штангами и металлической сеткой определяется:

δ = О.О65 а √Q см, (3.22)

Если по расчету получится, что δ <З см, то принимается для исполнения З см.

4. Смолоинъекционное упрочнение.

Смолоинъекционное упрочнение позволяет полностью предотвратить вывалообразование пород по трещинам и для этих условий применимо как самостоятельный вид крепи. Непременным условием смолоинъекционного упрочнения пород является наличие фильтрующих трещин вблизи контура выработки.

Смолоинъекционное упрочнение приконтурной области массива горных выработок (СИУ) включает в себя следующие технологические операции:

- осмотр состояния установки и рабочего места;

- производство реометрических измерений;

- подготовка компонентов упрочняющих растворов к нагнетанию;

- испытание оборудования;

- нагнетание упрочняющего раствора;

- ежесменный профилактический осмотр и техническое обслуживание установки.

Для упрочнения породного массива используются любые двухкомпонентные системы со следующими характеристиками:

- начальная динамическая вязкость смеси не более 0.1 (кгс)/см2;

- время потери текучести не менее 15 с;

- адгезионная прочность не менее 10 кгс/см2.

Для упрочнения апатитовых руд и окисленных пород рекомендуются карбамидные растворы на основе смолы КФ-Ж (ГОСТ 14231-78) и хлорного железа технического (ГОСТ 11159-76).

С целью повышения срока годности рекомендуется хранить карбамидную смолу в условиях низких положительных температур (+6...+10°С) в герметично закрытых емкостях. Хранение хлорного железа следует осуществлять в условиях, исключающих возможность прямого контакта с водой.

Рекомендуемые соотношения компонентов, вес.%:

- смола - 70-74%;

- вода- 19-17%;

- техническое хлорное железо - 7-13%.

Для инъектирования бурятся шпуры диаметром 41-43 мм, пересекающие плоскости основных систем трещин. После бурения обязательно производится промывка на всю глубину шпуров напорной струей воды.

Глубина инъекционных шпуров (м) выбирается по соотношению:

Lм = О.8+О.О6 Iт, (3.23)

где Iт - интенсивность пологопадающей мелкоблоковой системы трещин, шт/м.

Средний радиус распространения упрочняющего раствора в массиве пород зависит от интенсивности трещиноватости и в условиях апатито-нефелиновых месторождений составляет 0.5-07 м. Угол наклона шпуров принимается в общем случае по нормали к пологопадающей мелкоблоковой системе трещин, допустимое отклонение по величине угла 10°.

Заключение

Расчет напряженно-деформированного состояния нелинейно-упругих сред в зонах влияния выработок является важным этапом в горнодобывающей промышленности. Он позволяет оценить степень риска разрушения породы, определить необходимые меры предосторожности и разработать соответствующие технологии добычи полезных ископаемых. При этом необходимо учитывать особенности к онкретной выработки, свойства породы и используемый метод расчета.Под

управлением горным давлением, или, другими словами, под управлением состоянием приконтурного массива пород обычно понимают совокупность мероприятий по регулированию напряжённо-деформированного состояния массива горных пород, окружающего горные выработки, в целях обеспечения их безопасной эксплуатации и создания необходимых условий ведения технологических процессов добычи полезных ископаемых.

Список литературы:

-

Новик Г.Я., Ржевский В.В. Основы физики горных пород – Недра, Москва, 1978 г., 390 стр., УДК: 622.02 (075.8)

-

Авчян Г.М., Матвеенко А.А., Стефанкевич З.Б. Физика горных пород – М.: Недра, 1981. – 321 стр.