Добавлен: 12.12.2023

Просмотров: 153

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- деэмульгирующая активность при высоких температурах;

- степень передиспергирования при больших расходах;

- степень снижения вязкости эмульсии.

Методика применима для оценки сравнительной деэмульгирующей активности деэмульгаторов, используемых в технологических процессах промысловой подготовки нефти:

- предварительное обезвоживание (путевая деэмульсация, снижение гидравлических потерь, предварительный сброс воды на ДНС и УПН);

- глубокое обезвоживание.

Методика предусматривает решение следующих задач:

- определение сравнительной эффективности деэмульгаторов при заданных расходах;

- определение расхода деэмульгатора, необходимого для получения нефти заданного качества на ступенях предварительного и глубокого обезвоживания;

- оценка эффективности снижения вязкости эмульсии.

8. Охрана труда при работе с деэмульторами на Верхнечонском нефтегазоконденсатном месторождении.

8.1. Общие требования охраны труда.

К самостоятельной работе с деэмульгатороми допускаются лица:

-

достигшие 18-летнего возраста; -

прошедшие медицинский осмотр и не имеющие противопоказаний по здоровью; -

прошедшие вводный инструктаж, первичный (повторный) инструктаж на рабочем месте; -

прошедшие стажировку на рабочем месте не менее двух недель, проверку знаний требований охраны труда и получившие допуск к самостоятельной работе; -

имеющие удостоверение по охране труда и пожарно-техническому минимуму.

Работники ЦППНиГ, работающие с деэмульгаторами, должны проходить:

-

проверку знаний по основной и совмещаемым профессиям – 1 раз в год; -

проверку знаний требований охраны труда – 1 раз в год; -

проверку знаний по пожарно-техническому минимуму – 1 раз в год; -

подтверждение группы допуска по электробезопасности – 1 раз в год; -

повторный инструктаж на рабочем месте – 1 раз в 3 месяца; -

внеплановый инструктаж – при введении в действие новых стандартов или правил, при изменении технологического процесса или замене оборудования, при нарушении работником требований безопасности, при перерывах в работе более чем на 30 календарных дней; -

целевой инструктаж – при выполнении разовых работ, не связанных с прямыми обязанностями по специальности, при производстве работ, на которые оформляется наряд-допуск, и др.; -

периодический медицинский осмотр – 1 раз в год.

Каждый работник обязан знать и соблюдать требования Инструкции, основные физико-химические свойства применяемых деэмульгаторов, указанные в таблице 3.

Таблица 3. Основные физико-химические свойства деэмульгаторов.

| Наименование | Цвет | Плотность (при 20 гр, ст/м.куб) | Температура вспышки | Температура застывания | ПДК мг/см3 | Растворимость в воде |

| Диссольван | Светлый, прозрачный | 0,895 | 10 | До -30 | 5,0 | растворим |

| Эмалсотрон | Светло-желтый | 0,8-0,95 | 10 | <-50 | 5,0 | растворим |

| Сепарол | Светло-желтый | 0,95-1,01 | 14-25 | Ниже -30 | 5,0 | не растворим |

При работе с деэмульгаторами на работника могут действовать следующие опасные и вредные производственные факторы:

-

движущиеся машины и механизмы; -

оборудование, работающее под давлением; -

низкая температура окружающей среды; -

воздействие паров вредных веществ; -

работа на высоте.

8.2. Требования охраны труда перед началом работы.

Надеть предусмотренную нормами специальную одежду и специальную обувь. Специальная одежда должна быть застегнута (запрещается в загазованных местах находиться в обуви со стальными гвоздями или накладками и в промасленной специальной одежде, обслуживать вращающиеся, движущиеся части оборудования в длиннополой одежде: шарфе, платке со свисающими концами и т.п.)

Ознакомиться с записями в сменном журнале. Ознакомиться с технологическим процессом предстоящих работ и с порученным заданием непосредственного руководителя, получить необходимый инструктаж в установленном порядке и расписаться в журнале выдачи заданий. Проверить технические средства защиты, предохранительные приспособления, средства пожаротушения. Аптечка должна быть укомплектована и находиться в специально отведенном месте.

Проверить наличие и исправность инструментов, их соответствие характеру работы. Разместить их в безопасном и удобном месте.

Выполняя обход необходимо проверить исправность технологического оборудования, заземления, наличие и исправность противопожарного инвентаря, наличие СИЗ, проверить работу электрооборудования.

8.3. Требования охраны труда во время выполнения работы.

Деэмульгаторы на объектах подготовки нефти применяются в виде водных и нефтяных растворов.

Разгружать бочки изображённые на рисунке 3, заполненные деэмульгатором, на разгрузочную площадку, а также сливать реагент из бочек в емкость следует исправными средствами малой механизации. По окончании слива бочку с ввернутой пробкой необходимо отправить на склад порожней бочкотары для дальнейшей обработки.

На запорной арматуре трубопроводов, насосов, должны быть номера, соответствующие технологической схеме.

Перед пуском насосов, расположенных в помещении, должна быть включена приточно-вытяжная вентиляция.

Перед пуском блока дозирования химреагентов необходимо проверить исправность системы подогрева, контроля и управления, исправность запорной арматуры трубопровода, заземления и освещения, системы вентиляции, а также наличие предупреждающих и предписывающих знаков и надписей. В технологическое помещение блока дозирования химреагентов входить разрешается через 10 минут после включения вентиляции.

Разогревать трубопроводы или емкости с застывшим деэмульгатором следует паром или горячей водой. Запрещается для этой цели применять открытый огонь.

Отбирать пробу деэмульгатора следует в специальной одежде, необходимо применять очки защитные, перчатки, респиратор. Содержание вредных веществ в воздухе рабочей зоны не должно превышать ПДК.

Обрабатывать бочки следует в специально отведенном месте, оборудованном промышленной канализацией. При обработке емкостей и бочек следует:

-

выкачать из них остаток; -

очистить от грязи; -

промыть, пропарить; -

слить воду и просушить воздухом.

8.4. Требования охраны труда в аварийных ситуациях.

При работе с деэмульгаторами возможны следующие аварийные ситуации:

-

разгерметизация оборудования, находящегося под давлением; -

разгерметизация расходной емкости, тары; -

разлив реагента; -

пожар.

При возникновении аварий и аварийных ситуаций необходимо руководствоваться ПМЛА.

При происшедшем несчастном случае на производстве, травмировании, отравлении или внезапном заболевании, вызвать скорую помощь, известить мастера, начальника участка, руководство цеха. При необходимости вывести или вынести пострадавшего из опасной зоны и оказать ему первую помощь в соответствии с Инструкцией ОАО «ВЧНГ» «Оказание первой помощи» № ПЗ-05 И-0224 ЮЛ-405.

Работник обязан знать номера телефонов и другие средства экстренной связи, уметь ими пользоваться и немедленно осуществлять вызов в аварийных ситуациях.

До прибытия соответствующих служб работники должны срочно принять меры по ликвидации возгорания или аварии и оказать помощь пострадавшим.

8.5. Требования охраны труда по окончании работы.

После окончания работ навести порядок на рабочем месте. Собрать инструмент, приспособления. Разлившуюся нефть в процессе работы, убрать в специальную тару, засыпать свежим грунтом.

Сообщить принимающему смену работнику о состоянии работающего и резервного оборудования, состоянии средств автоматики и контроля, средств связи, состоянии освещения. Необходимые сведения занести в «Сменный журнал».

По окончании рабочего времени снять специальную одежду, специальную обувь. При необходимости почистить и просушить, уложить в специально отведенное место хранения.

Сообщить непосредственному руководителю о проделанной работе и о выявленных в процессе работы неисправностях и недостатках.

НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

Открываемые в настоящее время перспективные нефтяные месторождения характеризуются низкой рентабельностью, небольшими запасами и высокими геологическими рисками. Для эффективной разработки таких месторождений требуются новые технологии и организационные подходы. Одними из них являются модульные и мобильные технологии, позволяющие работать гибко и быстро в условиях неопределенности.

Мобильные решения дают возможность заходить на участок месторождения, отрабатывать раннюю нефть, в случае успеха дальше осваивать этот участок месторождения, а в случае неуспеха – без серьезных потерь переходить на другой участок. При этом модульное решение должно иметь определенную гибкость. При разработке месторождения в процессе бурения появляются новые данные, которые надо учитывать, увеличивая или сокращая мощность инфраструктуры, минимизируя затраты и потери.

Известны многочисленные примеры применения блочно-модульных технологий в нефтяной и газовой промышленности. Самым масштабным и уникальным примером является обустройство Ямбургского нефтегазоконденсатного месторождения в 80-х годах XX века. Основным решением по ускорению строительства установки подготовки газа на месторождении было применение суперблоков. Наиболее широко блочные подходы к изготовлению оборудования и обустройству месторождений применяются за рубежом (например, подразделение компании SAMSUNG по изготовлению технологических установок).

В данной научно-исследовательской работе мы рассмотрим вариант получения большей экономической эффективности от разработки месторождения путём осуществления ранней добычи нефти за счет привлечения мобильной блочной установки БМУПН.

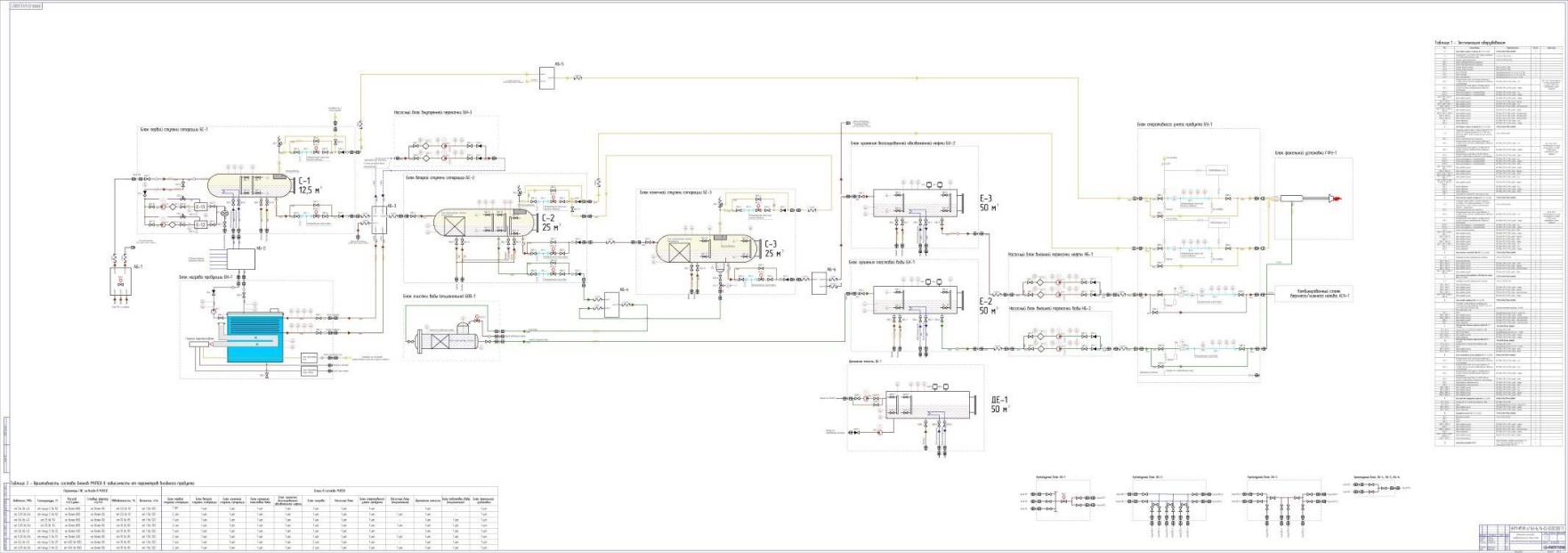

1. Технологическая схема и описание процесса установки

Технология подготовки нефти, газа и воды установкой БМУПН включает следующие процессы:

-

регулирование давления газа; -

регулирование уровня жидкости; -

сепарацию нефти от газа и воды; -

использование реагента (деэмульгатора) в технологическом процессе; -

замер количества нефти и подачу на автоматизированную систему налива; -

замер количества воды и подачу на факельную установку для утилизации; -

замер количества газа и подачу на факельную установку для утилизации; -

хранение нефти и пластовой воды; -

защиту технологического оборудования и трубопроводов от превышения давления; -

аварийное отключение установки.

Технологическая БМУПН включает в себя:

-

блок первой ступени сепарации БС-1; -

блок второй ступени сепарации БС-2; -

блок конечной ступени сепарации БС-3; -

блок хранения пластовой воды БХ-1; -

блок хранения нефти БХ-2; -

блок нагрева БН-1; -

насосный блок внешней перекачки нефти НБ-1; -

насосный блок внешней перекачки воды НБ-2; -

насосный блок внутренней перекачки БН-3; -

блок оперативного учёта продукта БУ-1; -

дренажная ёмкость ДЕ-1; -

арматурные блоки 1-6; -

факельная установка ГФУ-1; -

автоматизированная система налива АСН.

Рисунок 3 - Общий вид технологической схемы

1.2. Блок первой ступени сепарации

Блок первой ступени сепарации предназначен для приема продукции со скважин и отделения основного объема газа от жидкости. Частично дегазированная эмульсия из сепаратора через узел регулирования уровня поступает в блок подогрева. Выделенный попутный нефтяной газ очищается от капельной жидкости и через узел регулирования давления направляется для утилизации в горизонтальную факельную установку, часть газа используется на внутренние нужды МУПСВ. С целью более эффективного разделения нефтяной эмульсии в состав блока входит блок дозирования химического реагента, находящийся до сепаратора. Блок первой ступени сепарации показан на рисунке 4. На рисунке 5 показан общий вид блока.