Файл: Практическая работа Разработка уп обработки группы отверстий на сверлильном станке с чпу часть 1 Оборудование.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 47

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Практическая работа

Разработка УП обработки группы отверстий на сверлильном станке с ЧПУ

Часть 1

Оборудование

Программирование сверлильной обработки рассмотрим на примере составления управляющих программ для вертикально-сверлильного станка 2Р135Ф2.

Станок оснащен шести позиционной револьверной головкой, в пяти позициях которой устанавливают инструмент для обработки отверстий (сверла, зенкеры, развертки и др.), а в одной - фрезы.

Позиционное устройство ЧПУ станка обеспечивает одновременное или раздельное перемещение стола по координатам X и Y, перемещение суппорта с револьверной головкой по координате Z, дает возможность управлять поворотом револьверной головки, по программе выбирать величину рабочей подачи и частоту вращения шпинделя. Устройство имеет цифровую индикацию корректора длины инструмента. Система прямоугольная, замкнутая, в качестве датчиков обратной связи используются вращающиеся трансформаторы.

Программирование сверлильной обработки

Подготовка управляющей программы начинается с изучения чертежа детали и разработки технологического процесса ее изготовления. При выборе базы для приведения размеров в двухкоординатной системе необходимо соблюдать принцип единства баз. В качестве такой базы используются оси "плавающего" нуля, который, как правило, является исходной точкой для начала обработки по программе. "Плавающий нуль" означает, что рассматриваемая точка может быть помещена при настройке в любой точке стола.

Обработка отверстий на сверлильных станках с ЧПУ производится по двум основным вариантам:

-

Каждый инструмент обрабатывает все отверстия, подлежащие обработке этим инструментом, затем производится смена инструмента и цикл повторяется -

Каждое отверстие обрабатывается всеми необходимыми инструментами, затем после изменения позиционирования обрабатывается следующее отверстие, в той же последовательности.

Первый вариант производительнее второго, но обладает меньшей точностью, поэтому применяется для сверления отверстий 11-13 квалитета и грубее. Более точные отверстия обрабатываются по второму варианту.

Отверстия 7-9 квалитета точности с жесткими допусками на координатные размеры предварительно обрабатываются по

первому варианту с использованием центрирования, окончательно – по второму варианту.

При разработке УП выполняются следующие виды работ:

-

Разрабатывается техпроцесс и выбирается режущий инструмент. -

Рассчитываются режимы резания и корректируются по паспортным данным станка. -

Составляется схема предельного положения режущих инструмента. -

Выбираются приспособления, обеспечивающие точность обработки. -

Определяются координаты осей обрабатываемых отверстий от единой базы {"плавающего" нуля). -

Разрабатывается схема последовательности работы перемещения инструмента. -

Составляется УП.

Вся технологическая информация записывается с помощью символов входного языка, в соответствии с кодом ИСО-7бит.

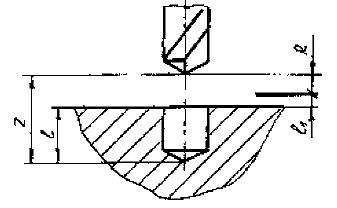

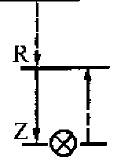

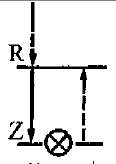

Слова, несущие цифровую информацию о перемещениях вдоль осей X, R, Y и Z записывают соответствующими признаками адресов (X, R, Y и Z) со знаками «+» или «–». Перемещение до уровня R (рис. 1) – это ускоренное перемещение вдоль оси Z от точки «О» плавающего нуля до точки, расположенной на расстоянии l1=1…2 мм от поверхности детали.

Слова, несущие цифровую информацию о перемещениях вдоль осей X, R, Y и Z записывают соответствующими признаками адресов (X, R, Y и Z) со знаками «+» или «–». Перемещение до уровня R (рис. 1) – это ускоренное перемещение вдоль оси Z от точки «О» плавающего нуля до точки, расположенной на расстоянии l1=1…2 мм от поверхности детали.

Рис. 1

Слова, несущие информацию о коррекции инструмента, содержат признак адреса L и комбинации из двух цифр от 01 до 09. Величина коррекции устанавливается декадными переключателями на пульте УЧПУ станка. Команда задается для коррекции вылета инструмента при настройке станка.

Значения перемещений вдоль осей X и R, переведенные в сотые доли миллиметра (импульсы), записываются шестизначными цифрами, а значения перемещений вдоль осей Y и Z –пятизначными цифрами путем приписки нулей слева.

Пример записи

Обычная запись

Х= + 137,975

R= – 53,56

Y= – 65,36

Z= + 4,837

Запись в виде слова УП

X + 013798

R – 005356

Y – 06536

Z + 00484

Слова, определяющие выбор частоты вращения шпинделя и подачи, включают адреса S и F и кодируются двузначным числом.

По паспорту станка мод. 2Р135Ф2 коды соответствуют следующим значениям частоты вращения шпинделя (мин-1):

| S01 | S02 | S03 | S04 | S05 | S06 | S07 | S08 | S09 | S10 | S11 | S12 |

| 31,5 | 45 | 63 | 90 | 125 | 180 | 250 | 355 | 500 | 710 | 1000 | 1400 |

и величинам подач (мм/мин):

| F01 | F02 | F03 | F04 | F05 | F06 | F07 | F08 | F09 | F10 | F11 | F12 | F13 |

| 10 | 12,5 | 16 | 20 | 25 | 31,5 | 40 | 50 | 63 | 80 | 100 | 125 | 160 |

| F14 | F15 | F16 | F17 | F18 |

| 200 | 250 | 350 | 400 | 500 |

Слова, несущие информацию о вспомогательных функциях М, кодируются по общим правилам.

Из подготовительных команд в сверлильных станках с ЧПУ находят применение две группы:

-

Функции общего назначения (G60 и G62); -

Функции постоянных циклов (G81 — G96).

Функция G62 (грубое позиционирование используется для постоянного управления по оси Z, для быстрого перемещения вдоль оси до координаты R и для рабочего движения вдоль осей X и Y.

Функция G60 (точное позиционирование) используется для отмены функции G62 и для рабочего перемещения вдоль осей X и Y.

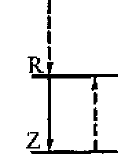

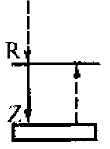

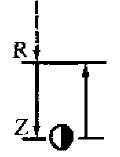

Функции постоянных циклов (табл. 1), кроме G80, программируются с координатами R и Z и предусмотрены для функционирования только по оси Z.

Все рассмотренные слова записываются в виде кадров, содержащих информацию для выполнения части операции обработки детали, а также для перемещения рабочего органа из одной точки в другую при позиционировании. Кадр должен начинаться словом "номер кадра" с адресом N и заканчиваться словом "конец кадра (ПС)".

Слова в кадре, содержащие адреса F, S, Т, L, G, М, можно менять между собой местами.

Таблица 1 – Функции постоянных циклов

| Траектория инструмента | Код | Постоянный цикл | Работа станка |

| | G80 | Отмена постоянных циклов | Отмена функции G81, G82, G84, G86, G91, G92, G94, G96 |

| G81 | Сверление | Быстрый подвод сверла к координате R, рабочая подача к координате Z и быстрый отвод сверла к координате R |

| G82 | Подрезка | Быстрый подвод зенковки к координате R, рабочая подача к координате Z, пауза после обработки и быстрый отвод к координате R |

| G84 | Резьбонарезание | Быстрый подвод метчика к координате R, рабочая подача к координате Z, реверс шпинделя и отвод метчика на рабочей подаче к координате R |

| G86 | Растачивание | Быстрый подвод инструмента к координате R, рабочая подача к координате Z, остановка вращения шпинделя и быстрый отвод к координате R |

| G91 | Сверление | Быстрый подвод сверла к координате R, рабочая подача к координате Z, быстрый отвод к "плавающему" нулю, т. е. к R=0 |

| G92 | Подрезка торца | Быстро вперед к R, подача вперед к Z, задержка, быстро назад к R = 0 |

| G94 | Резьбонарезание | Быстро вперед к R, подача вперед к Z, реверс шпиндель назад к R, быстро назад к R = 0 |

| G96 | Растачивание | Быстро вперед к R, подача вперед к Z, останов шпинделя, быстро назад к R = 0 |

Каждая команда в одном кадре должна встречаться только один раз.

Задание

-

Запишите, на каком станке будет производиться обработка отверстий. -

Запишите основные движения в данном станке. -

Запишите варианты обработки отверстий на станке с ЧПУ. Укажите, в каких случаях целесообразно применять тот или иной вариант. -

Запишите, какие виды работ выполняются при разработке УП. -

Запишите, как в УП указывают перемещения инструмента. -

Запишите, каким образом в УП указывают значения частоты вращения шпинделя и величину подачи. -

Изучите функции общего назначения и функции постоянных циклов. -

Расшифруйте кадры УП

Таблица 2 – Технологическая карта обработки детали "плита" на станке 2Р135Ф2

| Отверстие | Последовательность переходов | Режущий инструмент | Длина прохода, мм | Позиция инструмента | Код частоты вращения | Код подачи | Коррекция |

| Ø20Н8 | Центрование Сверление Зенкерование | Центровочное сверло Ø20 мм Сверло Ø18,7 мм Зенкер Ø19,8 мм | 6 35 35 | 01 02 03 | S10 S08 S06 | F14 F10 F12 | L01 L02 L03 |

| Развертывание | Развертка Ø2ОН8 мм | 35 | 04 | S03 | F05 | L04 | |

| Ø10Н14 | Сверление | Сверло Ø10 мм | 10 | 05 | S08 | F10 | L05 |

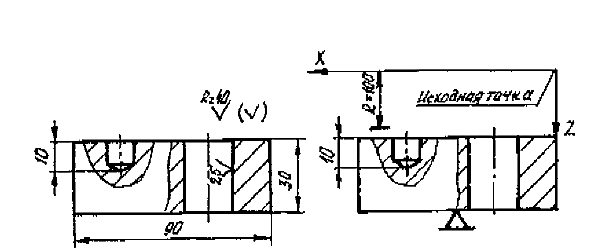

Положение детали относительно "плавающего" нуля по осям X и Y показана в расчетно-технологической карте (рис.3,4), а по оси 2 принимается равным 100 мм. Управляющая программа для обработки отверстий Ø10Н14 мм и Ø20Н8 мм будет задана следующим набором кадров:

МЗ – прямое вращение шпинделя;

N002 Т01 S10 F14 L01 Х+000000 Y-00000 ПС

N003 Х+002800 Y+03200 ПС

N004 G91 R+01000 Z+10600 ПС

N005 Т02 S08 F10 L02 Х+002800 Y+03200 ПС

N006 G91 R+010000 Z+13500 ПС

N007 ТОЗ S06 F12 L03 Х+002800 Y+03200 ПС

N008 G91 R+010000 Z+13500 ПС

N009 Т04 S03 F05 L04 Х+002800 Y+03200

ПС

N010 G91 R+010000 Z+13500 ПС

N011 Т05 S06 F10 L05 Х+002800 Y+03200 ПС

N012 Х+007000 Y+01000 ПС

N013 G91 R+010000 Z+01100 ПС

N014 Х+000000 Y-00000 ПС.