Файл: Отчет по производственной практике Группа лт831з Выполнил Невзоров С. А. Проверил Грушин К. А. Санкт Петербург 2022.docx

Добавлен: 12.12.2023

Просмотров: 231

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 2 - Схема ремонта локомотивов

4 Сервисное обслуживание локомотивов

4.1 Сервисное обслуживание локомотивов

Сервисное обслуживание локомотивов (СОЛ) — комплекс мероприятий, направленных на поддержание тягового подвижного состава (ТПС) в технически исправном состоянии или восстановление его до работоспособного состояния. СОЛ состоит из услуг, включающих проведение технического обслуживания (ТО) и текущего ремонта (ТР) для локомотивов. Основная особенность системы сервисного обслуживания заключается в его ориентированности на долгосрочное поддержание локомотива в исправном состоянии в комплексе с модернизацией ТПС, направленной на повышение эксплуатационной надежности.

4.2 Сервисное локомотивное депо

Основными задачами сервисного локомотивного депо являются:

1) своевременное удовлетворение потребностей в перевозке грузов и пассажиров, при полной их безопасности и высоком уровне обслуживания, соблюдение технически обоснованных установленных норм выдачи локомотивов (составов дизель - поездов);

2) производство технического обслуживания и ремонта локомотивов в соответствии с действующими правилами и установленными филиалом заданиями.

3) обеспечение технически исправного состояния грузоподъемных кранов на железнодорожном ходу и устойчивой работы их в эксплуатации развитие, содержание в исправном состоянии и рациональное использование деповских обустройств и оборудования, внедрение новейших достижений науки и техники, передового опыта, максимальное использование производственных мощностей, повышения уровня механизации трудовых процессов;

4) разработку планов экономического и социального развития локомотивного депо; выполнение программы текущего обслуживания и планово-предупредительного ремонта подвижного состава в соответствии с действующими нормативами;

5) совершенствование экономической работы в условиях рыночных отношений, эффективное использование и сохранность имущества Локомотивного депо;

6) рациональное расходование материальных и топливно-энергетических ресурсов;

7) выполнение требований экологической безопасности и охраны здоровья населения, проведение мероприятий по охране природы и рациональному использованию природных ресурсов, ликвидацию последствий аварий, вредного воздействия на окружающую среду;

8) укрепление государственной и трудовой дисциплины

, эффективную кадровую политику, повышение квалификации кадров;

9) организацию труда, заработной платы и социальную защиту работников на основе единой политики, проводимой в ОАО «РЖД», отраслевого тарифного соглашения и коллективного договора, внедрение, отраслевых и межотраслевых норм труда и систем материального стимулирования в зависимости от местных условий, выполнения трудового законодательства;

10) улучшение условий труда и предупреждение производственного травматизма, выполнение правил и норм по охране труда и техники безопасности, повышение культуры производства;

11) ведение в установленном порядке статистического учета и отчетности при полной их достоверности.

Для осуществления финансово-хозяйственной деятельности Локомотивного депо, Филиал наделяет его необходимыми основными фондами, оборотными денежными средствами. Все имущество Локомотивного депо не вправе самостоятельно распоряжаться имуществом, переданным ему в пользование, в том числе сдавать его в аренду, передавать во временное пользование без согласования с Филиалом. Финансирование Локомотивного депо осуществляется Филиалом в соответствии с утвержденными планами, сметами, платежными балансами в порядке, установленном ОАО «РЖД». При экономии фактических затрат Локомотивное депо получает дополнительное мотивационное финансирование, величина которого определяется Филиалом.

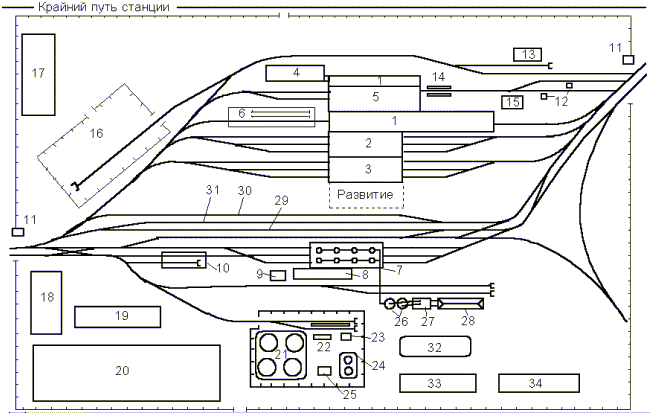

Рисунок 3 - Схема тяговой территории основного тепловозного

1 – мастерские; 2 – здание ТР-2; 3 – здание ТР-1, ТО-2; 4 – административно-бытовой корпус; 5 – здание ТР-3; 6 – парк колесных пар; 7 – здание ТО-2 и экипировки; 8 – служебное здание ТО-2; 9 – склад масел; 10 – здание обдувки и обмывки; 11 – контрольный пост; 12 – реостатные испытания; 13 – котельная;

14 – ремонтные площади; 15 – химико-технологическая лаборатория;

16 – материальный склад; 17 – гараж; 18 – стоянка личных автомобилей; 19 – соловая и конференц-зал; 20 – стадион; 21 - металлические резервуары для дизельного топлива; 22 - насосная дизельного топлива; 23 - здание мотопомп;

24 - железобетонный резервуар для воды; 25 – нефтеловушка; 26 - склад сухого песка; 27 – пескосушилка; 28 - склад сырого песка; 29 - путь отстоя готовых к работе тепловозов; 30, 31 - пути стоянки пожарного и восстановительного поезда; 32 - пожарный водоем; 33 - дом отдыха локомотивных бригад и гостиница;

34 – профилакторий.

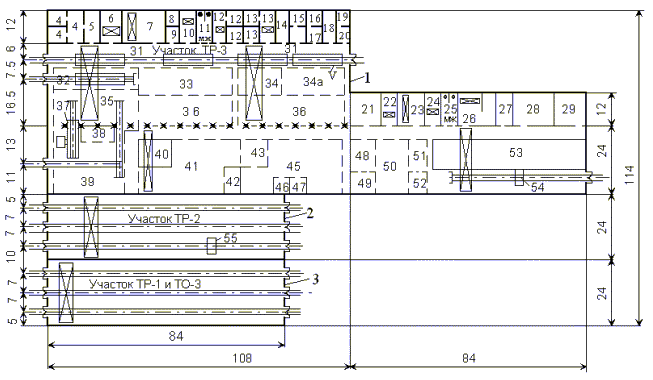

Рисунок 4 - План тепловозного депо

1 - участок текущего ремонта ТР-3; 2 - участок текущего ремонта ТР-2;

3 - участок текущего ремонта ТР-1 и то-3; 4 - отделение топливной аппаратуры;

5 – вентиляторная; 6 - ремонта фильтров и шерстомоечное; 7 - ремонта секций холодильника; 8 – газогенераторная; 9 - генераторная сварочного отделения;

10 - сварочное отделение; 11 – клозет; 12 - ремонта кислотных аккумуляторов;

13 - ремонта щелочных аккумуляторов; 14 - кабинет мастеров; 15 - кладовая смазочных материалов; 16 – водоподготовительная; 17 - агрегатная ввода и вывода локомотивов; 18 - ремонта кип и скоростемеров; 19 - ремонта автостопов и радиосвязи; 20 - электроизмерительных приборов; 21 – инструментальная;

22 – термическое; 23 – кузнечное; 24 – заливочное; 25 – клозет;

26 - гальванических покрытий; 27 – вентиляторная; 28 - полимерное отделение; 29 - столярное отделение; 31 - поточная линия ремонта локомотивов;

32 - резервная позиция; 33 - места для хранения тележек и кмб; 34 - места для хранения дизелей или главных трансформаторов электровозов; 34а - позиции ремонта дизелей или трансформаторов; 35 - позиции разборки тележек и КМБ;

36 - поточная линия ремонта рам тележек; 37 - моечная машина (отделение);

38 - ремонта роликовых подшипников; 39 - ремонта букс и колесных пар;

40 - пропиточно-сушильное; 41 – электромашинное; 42 - испытательная станция;

43 - ремонта вспомогательных эл.машин; 44 – электроаппаратное; 45 - дизель-агрегатное; 46 - очистки поршней; 47 – испытаний; 48 - мастерская производственного обучения; 49 – автотормозное; 50 – механическое;

51 - ремонтно-хозяйственное; 52 - электросилового оборудования; 53 – кладовая; 54 - доделочное стойло со скатоопускной канавой; 55 - станок для обточки бандажей колесных пар без выкатки.

4.3 Порядок сдачи локомотивов в ремонт

Началом ремонта, технического обслуживания локомотивов считается дата и время подписания акта приемки-передачи локомотива в ремонт. Своевременная передислокация локомотивов для постановки на ремонт, техническое обслуживание и модернизацию осуществляется эксплуатационным локомотивным депо в соответствии с утвержденным графиком. Локомотив передается в ремонт, техническое обслуживание в полной комплектации. Приемка локомотива осуществляется совместно работниками ремонтного и эксплуатационного локомотивных депо, назначенными ответственными за выполнение этой операции приказами начальников локомотивных депо.

По итогам приемки-передачи локомотива для проведения деповских видов ремонта в объеме СР, ТР-3, ТР-2 и ТР-1, технического обслуживания в объеме ТО-3, ТО-4, ТО-5 и модернизации работниками ремонтного локомотивного депо производится запись в Книгу записи ремонта локомотивов формы ТУ-28 с указанием всех выявленных недостатков и замечаний из журнала технического состояния локомотива формы ТУ-152 и составляется три экземпляра акта приема-передачи локомотива. В актах, согласно перечню и записям в журнале формы ТУ-152, отражается наличие инструмента, инвентаря (в том числе строгого учета), оборудования, комплектация локомотива, показания счетчиков расхода электроэнергии, количество дизельного топлива, выполнение локомотивной бригадой цикла ТО-1. Нумерация актов ведется с 1-го числа каждого месяца. Номер акта, дата, серия и номер локомотива, фамилия сдающего машиниста или представителя эксплуатационного локомотивного депо заносятся в сводную ведомость учета выдачи актов приема-передачи локомотивов Сводная ведомость ведется в течение месяца и хранится в ремонтном локомотивном депо. Достоверность записей в актах заверяется подписями представителей эксплуатационного и ремонтного локомотивных депо с указанием должности и фамилии. Подписанные акты хранятся в эксплуатационном и ремонтном локомотивных депо. После приемки-передачи локомотива в ремонт ремонтное локомотивное депо обеспечивает сохранность оборудования, инструмента, инвентаря, запасных частей (техническая аптечка), горюче-смазочных материалов.

Расстановка локомотивов, а также их последующее перемещение по ремонтным позициям производится специально выделенными локомотивными бригадами эксплуатационного локомотивного депо по заявке работника ремонтного локомотивного депо в присутствии сменного мастера или бригадира.

5 Циклограмма, нормы периодичности, длительности проведения ТО и ТР тепловоза 2ТЭ116

Длительность проведения ТО и ТР тепловоза ТЭМ-18.

ТО-2

ТО-3 12 часов.

ТР-1 36 часа.

ТР-2 4 суток.

ТР-3 6 суток.

СР 6 суток.

6 Определение длительности заданного ТР при совмещении ТР-1 и ТО-4

Норма продолжительности технического обслуживания ТО-4 устанавливается в соответствии с документацией на станок, включая время на проведение ультразвукового контроля поверхности катания бандажей колесных пар после выполнения обточки под локомотивом.

Средние для ОАО «РЖД» нормы продолжительности обточки колесных пар под локомотивом на станке КЖ-20 для тепловозов — 2,6 часа.

В случае проведения упрочнения гребней бандажей колесных пар локомотивов нормы продолжительности ТО-4 увеличиваются в соответствии с объемами работ и документацией на оборудование для проведения плазменного упрочнения, а также проведения УЗК до и после плазменного упрочнения.

Средние для ОАО «РЖД» нормы трудоемкости на упрочнение гребней бандажей одной колесной пары для локомотивов всех серий (на установках УМПУ-1(2,3), УПУ-8м, УПУ-1(2), УУКП-4(4а), УУКП-18, УТС) составляют при работе плазмотронов поочередно - 1,18 часа.

Средние для ОАО «РЖД» нормы продолжительности проведения УЗК для одной колесной пары после упрочнения УЗК гребня колесной пары составляют — 0,67 часа, УЗК поверхности катания — 0,23 часа.

Исходя из выше сказанного можно рассчитать среднее время необходимое на обточку КП тепловоза 2ТЭ116.

Тепловоз 2ТЭ116 двухсекционный соответственно:

12*2,6 = 31,2 часа необходимо на обточку КП двух секций.

Увеличиваем это время на время необходимое для упрочнения гребней бандажей:

31,2 + 1,18*12 = 45,36 ч.

К этому времени добавляем время необходимое для ультразвукового контроля гребней и поверхности катания:

45,36 + 0,67*12 + 0,23*12 = 56,16ч = 56 ч 10 мин

56 ч 10 мин - это время необходимое на проведение ТО-4 всех колёсных пар локомотива 2ТЭ116. К этому времени необходимо прибавить время необходимое для проведения ТР-1 для тепловоза серии 2ТЭ116 это 36 часов.

По итогу можно определить, что длительность ТР-1 и ТО-4 составит 92 ч 10 мин.

7 ОСНОВНЫЕ НЕИСПРАВНОСТИ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ ТЕПЛОВОЗА 2ТЭ116

| Виды неисправностей | Причины | Способы предупреждений |

| Понижение сопротивления изоляции | Попадание грязи, масла, влаги | Соблюдение технологии ремонта Соблюдение требований по обслуживанию в процессе эксплуатации |

| Пробой изоляции на корпус | Пониженное сопротивление изоляции Механическое повреждение изоляции Выгорание изоляции | Соблюдение технологии ремонта Соблюдение требований по обслуживанию в процессе эксплуатации |

| Перекрытие по коллектору (может быть различной интенсивности вплоть до кругового огня) | Загрязнение и замасливание коллектора Скопление угольной пыли и осколков щеток между коллекторными пластинами Механические повреждения и (или) неравномерная выработка коллектора | Соблюдение технологии ремонта Соблюдение требований по обслуживанию в процессе эксплуатации |

| Нарушение коммутации | Электрические причины: сдвиг щеток с нейтрали; нарушение в цепи добавочных полюсов; работа при неисправных щетках. Механические причины: нарушение правильности формы коллектора; попадание посторонних предметов | Соблюдение технологии ремонта Соблюдение требований по обслуживанию в процессе эксплуатации |

| Межвитковые замыкания в обмотках | Нарушение целостности изоляции при механических повреждениях | Соблюдение технологии ремонта |

| Распайка петушков | Чрезмерный перегрев из-за нарушения режима работы вентиляции Неправильная эксплуатация локомотива | Соблюдение технологии ремонта Соблюдение требований по обслуживанию в процессе эксплуатации |

| Размотка бандажа | Нарушение технологии намотки бандажа Превышение допустимой частоты вращения якоря | Соблюдение технологии ремонта Соблюдение требований по обслуживанию в процессе эксплуатации |