Файл: Устройство, техническое обслуживание и ремонт кривошипношатунного механизма автомобиля.docx

Добавлен: 12.12.2023

Просмотров: 79

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры

сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для

установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик — «жидкая прокладка»).

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной

плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

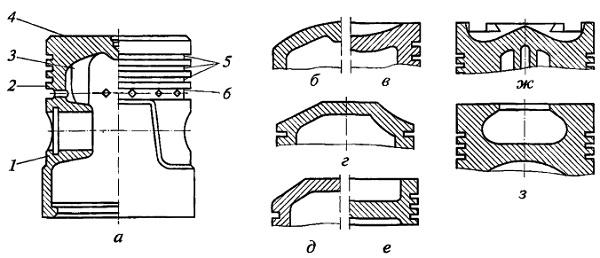

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть — юбкой. Головка поршня содержит днище 4 (рис. а) и

стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рисунок 1.3. Конструкции поршней с различной формой днища (а—з) и их элементов: 1 — бобышка; 2 — стенка поршня; 3 — ребро; 4 — днище поршня; 5 — канавки для компрессионных колец; 6 — дренажное отверстие для отвода масла

Днища поршней могут быть плоскими, выпуклыми, вогнутыми и фигурными. Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней.

Самой простой и технологичной является плоская форма. В дизелях

применяются поршни с вогнутыми и фигурными днищами .

При работе двигателя поршни нагреваются сильнее, чем цилиндры,

охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна,

или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние

канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько

больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски

такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне. Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в

наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим)

проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

-

шатуна -

верхней и нижней головок шатуна -

подшипников -

шатунных болтов с гайками и элементами их фиксации

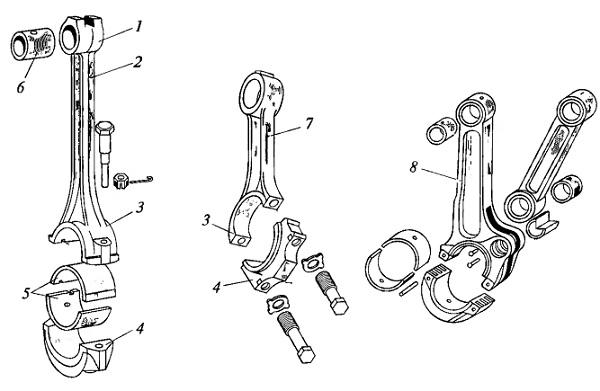

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения

запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками.

Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рисунок 1.4. Детали шатунной группы: 1 — верхняя головка шатуна; 2 — стержень; 3 — нижняя головка шатуна; 4 — крышка нижней головки; 5 — вкладыши; 6 — втулка; 7 — шатун дизеля; S — основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах. Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.