Файл: 1расчет допусков и посадок гладких цилиндрических отверстий 2.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 27

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1РАСЧЕТ ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ 2

2.РАСЧЕТ РАЗМЕРОВ ИСПОЛНИТЕЛЬНЫХ ГЛАДКИХ КАЛИБРОВ 7

3 Допуски и посадки шпоночных и шлицевых соединений 11

3.1 Шпоночные соединения 11

3.1.1Содержание задания 11

3.1.2 Исходные данные 11

3.1.3 Ход выполнения задания 11

3.2.1 Содержание задания 17

3.2.2 Исходные данные 17

3.2.3 Ход выполнения задания 18

4. НОРМИРОВАНИЕ ТОЧНОЧТИ МЕТРИЧЕСКИХ РЕЗЬБ 20

-

РАСЧЕТ ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ

-

Исходные данные

Номинальный диаметр D=d=450 мм.

Предельные отклонения отверстия ES=+480 мкм; EI=+230 мкм.

Предельные отклонения вала es=+645 мкм; ei=+490 мкм.

-

Содержание задания

-

Рассчитать предельные размеры и допуски отверстия вала. -

Определить квалитеты отверстия и вала. -

Подобрать буквенные обозначения основных отклонений и записать обозначение посадки. -

Рассчитать предельные зазоры и (или) натяги в посадке и диапазон посадки, определить характер соединения в посадке (посадка с зазором, с натягом, переходная). -

Изобразить схему расположения интервалов допусков, указать на ней размеры, допуски предельные отклонения. -

Назначить значение параметра шероховатости поверхностей и подобрать конечную операцию механической обработки отверстия и вала. -

Вычертить эскиз сопрягаемых деталей в сборе и подетально, указать на эскизе обозначение посадки, классов допусков, предельных отклонений, шероховатостей.

1.3 Последовательность выполнения задания.

-

Рассчитаем предельные размеры отверстия и вала

Допуски на размеры отверстия и вала равны

2. Определяем граничные значения интервала, к которому принадлежит номинальный размер, воспользовавшись таблицей допусков [15, с. 43-44; 19, с. 6]. Для

Находим среднее геометрическое значение для данного интервала

Единицу допуска iдля размеров в диапазоне от 0 до 500 мм найдем по формуле

Квалитет изготовления деталей можно найти, определив число единиц допуска а в формуле допуска

. В нашем случае известны допуски отверстия TD и вала Td, а также величина единицы допуска i. Тогда числа единиц допуска для отверстия и вала соответственно равны

. В нашем случае известны допуски отверстия TD и вала Td, а также величина единицы допуска i. Тогда числа единиц допуска для отверстия и вала соответственно равны

По таблице допусков [15, с. 43-44; 19, с. 7] находим, что отверстие выполнено по 10 квалитету (IT10), для которого число единиц допуска равно 64, а вал выполнен по 9 квалитету (IT9), для которого число единиц допуска равно 40.

3. Определим, какое из двух отклонений (верхнее или нижнее) является основным для отверстия и вала. Поскольку основным является отклонение, ближайшее к нулевой линии, то определить его можно следующим образом: основным будет то из двух отклонений, которое меньше по модулю. Для нашего случая получаем:

– для отверстия основным отклонением является нижнее отклонение EI = +230 ;

– для вала основным отклонением также является нижнее отклонение ei = 490 мкм.

По таблицам основных отклонений отверстий [15, с. 51; 19, с. 20] и валов [15, с. 49] находим их буквенные обозначения: для отверстия – D, для вала – u. Объединяя ранее найденные квалитеты с буквенными обозначениями основных отклонений, записываем обозначения полей допусков:

– поле допуска отверстия – D10;

– поле допуска вала –u9.

Отмечаем, что отверстие в данной посадке является неосновным, поскольку его нижнее отклонение отлично от нуля. Вал является неосновным, поскольку его верхнее отклонение отлично от нуля.

Полное обозначение искомой посадки имеет вид:

Поскольку в обозначении посадки отсутствует основное отверстие и основной вал, данная посадка

является внесистемной посадкой.

4. Определяем предельные зазоры в посадке:

Поскольку оба значения зазоров оказались отрицательными, имеем посадку с натягом. Наибольший и наименьший натяги равны соответственно наименьшему и наибольшему зазорам, взятым с противоположным знаком, т.е. :

????????????????=−????????????????=0,415мм; ????????????????=−????????????????=0,01 мм;

Средний натяг равен

Допуск посадки с натягом равен

????????=N????????????−N????????????=0,415−0,01=0,405 мм;

Для проверки полученного значения рассчитаем также диапазон посадки как сумму допусков отверстия и вала

????????=????????+????????=0,25 +0,155=0,405 мм;

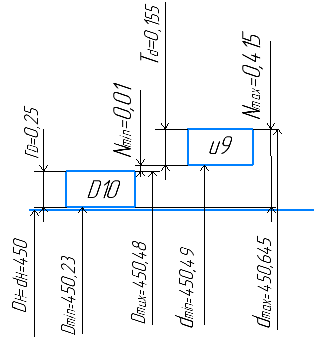

5. Вычерчиваем схему расположения интервалов допусков в посадке, отметив ее следующие характерные особенности:

– предельные отклонения отверстия и вала неотрицательны, поэтому оба интервала допуска лежат выше нулевой линии;

– данная посадка с зазором, поэтому интервал допуска вала расположен ниже интервала допуска отверстия.

На схеме показываем номинальный размер, предельные размеры отверстия и вала, допуски, наибольший и наименьший зазоры (рисунок 1.1).

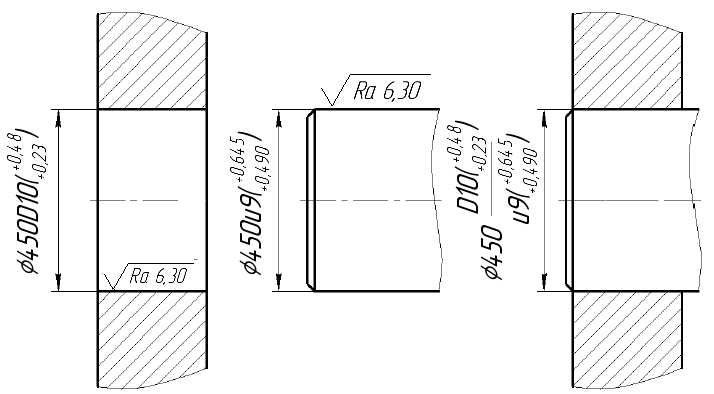

6. Назначаем шероховатость поверхности деталей [15, с. 523; 19, с. 33]. В диапазоне номинальных размеров от 120 до 500 мм для допуска формы, равного 60% от допуска размера, находим:

для отверстия (IT10) среднее арифметическое отклонение профиля Ra 6,3 мкм;

для вала (IT9) среднее арифметическое отклонение профиля Ra 6,3 мкм.

Подбираем конечную операцию механической обработки отверстия и вала, ориентируясь на экономические квалитеты и показатели шероховатости поверхности [15, с. 517; 19, с. 34]:

Рисунок 1.1 – Схема расположения интервалов и допусков в посадке

- для отверстия (квалитет IT10, шероховатость Ra 6,3) назначаем тонкую внутреннюю притирку, обеспечивающую получение квалитетов IT10 и шероховатости Ra 0,1…1,6;

- для вала (квалитет IT9, шероховатость Ra 6,3) назначаем тонкую наружную притирку, обеспечивающую получение квалитетов IT9 и шероховатости Ra 0,1…1,6.

Рисунок 1.2 – Эскиз соединения подетально и в сборке:

а – отверстие, б – вал, в – соединение в сборке

-

РАСЧЕТ РАЗМЕРОВ ИСПОЛНИТЕЛЬНЫХ ГЛАДКИХ КАЛИБРОВ

-

Исходные данные

Задана посадка

-

Содержание задания

1. Для заданной посадки определить предельные размеры вала и отверстия.

2. Определить значения допусков и отклонений рабочих калибров в соответствии со стандартом.

3. Рассчитать исполнительные размеры нерегулируемых рабочих калибров (пробки и скобы) для контроля отверстия и вала.

4. Вычертить схему расположения полей допусков отверстия, вала и рабочих калибров, указать на схеме предельные размеры вала и отверстия и исполнительные размеры рабочих калибров.

5. Определить квалитеты точности и шероховатость поверхностей рабочих частей калибров.

6. Выполнить эскизы калибров, нанести на эскизы элементы маркировки.

2.3 Ход выполнения задания

1. Находим предельные отклонения отверстия и вала:

- для поля допуска отверстия 57JS7: ES 15 мкм, EI -15 [19, с. 8];

- для поля допуска вала 57h8: es 0 мкм, ei 46 мкм [19, с. 13].

Предельные размеры отверстия и вала:

2. Определим значения допусков и отклонений калибров. Для пробки для квалитета контролируемого отверстия IT7 находим [19, с. 73-75]:

- допуск на изготовление пробки H = 5 мкм;

- отклонение середины поля допуска пробки Z = 4 мкм;

- допустимый выход размера изношенной пробки Y = 3 мкм.

Для скобы для квалитета контролируемого вала IT8 находим:

- допуск на изготовление скобы

= 8 мкм;

= 8 мкм; - отклонение середины поля допуска скобы

= 7 мкм;

= 7 мкм; - допустимый выход размера изношенной скобы

= 5 мкм.

= 5 мкм.-

Находим предельные размеры проходной и непроходной части пробки (номинальный диаметр до 180 мм, квалитет контролируемого отверстия IT7):

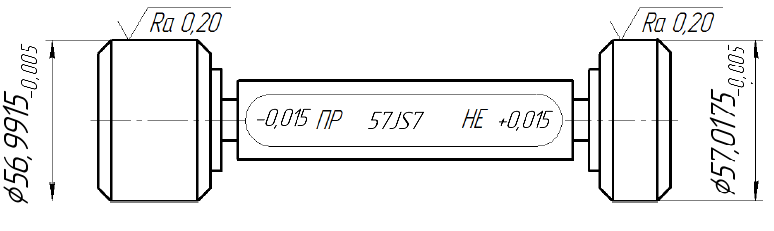

Исполнительные размеры пробки следует записать с допуском «в тело» калибра (т.е. в «минус») следующим образом:

Находим предельные размеры проходной и непроходной части пробки (номинальный диаметр до 180 мм, квалитет контролируемого отверстия IT8):

Исполнительные размеры скобы следует записать с допуском «в тело» калибра (т.е. в «плюс») следующим образом:

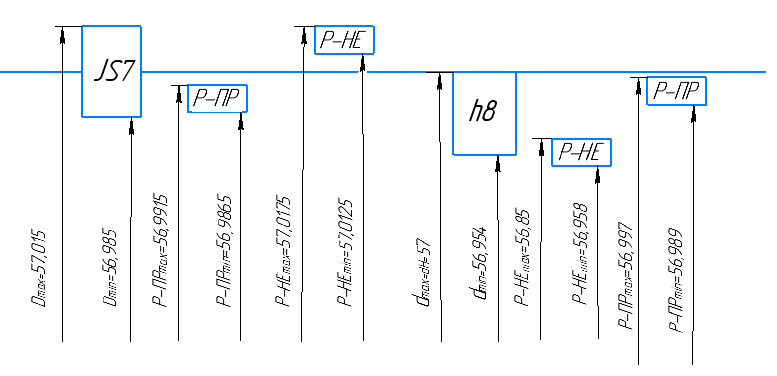

4. Схема расположения полей допусков отверстия, вала и рабочих калибров приведена на рис. 2.1.

Рисунок 2.1 – Схема расположения интервалов допусков отверстия, вала и рабочих калибров для посадки

5. По таблице допусков [15, с. 43-44; 19, с. 5] определяем квалитеты точности рабочих частей калибров.

Для пробки: номинальный размер 57 мм, допуск H = 5 мкм, это соответствует третьему квалитету (IT3).

Для скобы: номинальный размер 57 мм, допуск H1 = 8 мкм, это соответствует четвертому квалитету (IT4).

В соответствии с подобранными квалитетами по [15, с. 523; 19, с. 33] назначаем шероховатость рабочих поверхностей калибров: для пробки показатель Ra равен 0,2 мкм; для скобы показатель Ra равен 0,4 мкм.

6. Выполняем эскизы калибров с элементами маркировки (рис. 2.2, 2.3).

Рисунок 2.2 – Эскиз пробки с элементами маркировки