Файл: Амурск ий газоперерабатывающий завод. Этап Газоперерабатывающий завод.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 35

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Амурский газоперерабатывающий завод. Этап 4. Газоперерабатывающий завод | Приложение 11 к AGPZ-RHI-4-00-000-00-MSP-0004 АГПЗ-ППР4 |

«УТВЕРЖДАЮ»

Главный инженер объекта «Амурский ГПЗ»

ООО «Ренейссанс Хэви Индастрис»

ООО «Ренейссанс Хэви Индастрис»«___»_____________201___

____________/Михель С.А.

Амурский газоперерабатывающий завод. Этап 4. Газоперерабатывающий завод.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

на сварку полиэтиленовых трубопроводов.

Шифр: АГПЗ-ППР4-ТК2

Субподрядная организация ООО «Ренейссанс Хэви Индастрис»

| Ревизия * | Дата | Разработчик | Проверил | Подпись |

| 0 | 26.09.2018 | Громова | Олесик | |

*Перед использованием данного документа пользователь должен сверять редакцию документа на предмет актуальности

г. Свободный

2018

| Амурский газоперерабатывающий завод. Этап 4. Газоперерабатывающий завод | |

| Технологическая карта на сварку полиэтиленовых трубопроводов | Приложение 11 к AGPZ-RHI-4-00-000-00-MSP-0004 АГПЗ-ППР4 |

ТАБЛИЦА РЕГИСТРАЦИЙ И ИЗМЕНЕНИЙ

| Ревизия | Описание изменений |

| 0 | Первый выпуск |

| | |

| | |

| | |

СОГЛАСОВАНО

| № п/п | Наименование организации | Должность | Ф.И.О. | Подпись |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

1.СОДЕРЖАНИЕ

1

| 1 | СОДЕРЖАНИЕ | 4 |

| 2 | ОБЩИЕ ДАННЫЕ | 5 |

| 3 | НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ | 6 |

| 4 | ТЕХНОЛОГИЯ СВАРКИ НАГРЕТЫМ ИНСТРУМЕНТОМ | 7 |

| 5 | СОСТАВ ЗВЕНА И ИСПОЛЬЗУЕМЫЙ ИНСТРУМЕНТ | 14 |

| 6 | КОНТРОЛЬ КАЧЕСТВА СВАРКИ ПЭ ТРУБ И ДЕТАЛЕЙ | 16 |

| 7 | ОХРАНА ТРУДА | 18 |

| 8 | ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ | 19 |

| 9 | МЕРОПРИЯТИЯ ПО ПОЖАРНОЙ БЕЗОПАСНОСТИ | 20 |

| 10 | ЛИСТ ОЗНАКОМЛЕНИЯ | 21 |

Ведомость ссылочных документов

| Обозначение | Наименование | Примечание |

| Ссылочные документы | ||

| 4700П4.00.П05.ПОС1…8 | Проект организации строительства | |

| АГПЗ-ППР4 | Проект производства работ на устройство наружных сетей канализации | |

| АГПЗ-ППР4-ТК1 | Технологическая карта неразрущающего контроля сварных соединений трубопроводов | |

2. ОБЩИЕ ДАННЫЕ

Технологическая карта разработана для регламентирования технологии стыковой сварки полиэтиленовых трубопроводов нагретым инструментом при устройстве наружных сетей водоснабжения и канализации (НВК) при строительстве «Амурского газоперерабатывающего завода. Этап 4.

Технологическая карта является неотъемлемой частью АГПЗ-ППР4

Рабочей документацией предусмотрено использование полиэтиленовых труб по ГОСТ 15899-2001. Соединение трубопровода сварное стыковое. После производства работ трубопроводы должны быть подвергнуты контролю в соответствии с действующими федеральными и ведомственными нормативными документами, и в соответствии с АГПЗ-ППР4-ТК1 «Технологическая карта неразрущающего контроля сварных соединений трубопроводов.

3. НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Данная технологическая карта разработана в соответствии с действующими федеральными и ведомственными нормативными документами, в том числе:

-

«Правила противопожарного режима в Российской Федерации», утвержденные постановлением Правительства Российской Федерации от 25 апреля 2012 г. N 390; -

Федеральный закон от 21 декабря 1994 года № 69-ФЗ "О пожарной безопасности"; -

Федеральный закон от 22 июля 2008 года № 123-ФЗ "Технический регламент о требованиях пожарной безопасности"; -

ГОСТ 12.1.004-91 «Система стандартов безопасности труда. Пожарная безопасность. Общие требования» -

СП 12-136-2002 «Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ»; -

СанПиН 2.2.3.1384-03. “Гигиенические требования к организации строительного производства и строительных работ”; -

Приказ Министерства труда России от 1 июня 2015 г. № 336н «Об утверждении Правил по охране труда в строительстве»; -

СП 12-136-2002 «Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ»; -

ГОСТ Р 12.4.026-2015 Система стандартов безопасности труда (ССБТ). Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний (с Поправкой); -

3971-LZ-PC-000211 «Процедура подготовки и оформления приемосдаточной документации» -

3971-LZ-PC-000217 «Сертификационное досье по освидетельствованию на площадке» -

РД 11-05-2007 «Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства» -

РД-03-606-03 «Инструкция по измерительному и визуальному контролю» -

СП 129.13330.2011 «Наружные сети водоснабжения и канализации» -

СП 42-103-2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов» -

ГОСТ 18599-2001 «Трубы напорные из полиэтилена. Технические условия (с Изменением N1) -

СП 42-103-2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов» -

ГОСТ Р 54793-2011» Сварка термрпластов» -

ГОСТ Р ИСО 12176-1-2011 «Трубы и фитинги пластмассовые»

4. ТЕХНОЛОГИЯ СВАРКИ НАГРЕТЫМ ИНСТРУМЕНТОМ

4.1 ОБЩИЕ ДАННЫЕ:

Сваркой встык нагретым инструментом соединяются ПЭ трубы и детали с толщиной стенки по торцам не более 30мм. Перед сварочными работами необходимо произвести очистку сухими или влажными кусками мягкой ткани из растительных волокон с дальнейшей протиркой и просушкой. Если концы ПЭ труб или деталей загрязнены жирами (смазкой, маслом и т.п.), поверхности необходимо обезжирить с помощью спирта или специальных обезжиривающих средств. Не рекомендуется производить очистку и обезжиривание цветными, синтетическими и волокнистыми тканями. Сборка и сварка ПЭ труб производится на сварочных машинах с высокой и средней степенью автоматизации процесса сварки. Также допускается использование машин с ручным управлением процесса сварки, но с обязательным поддержанием заданной температуры нагретого инструмента. Не рекомендуется применять нагревательные инструменты, нагреваемые газом.

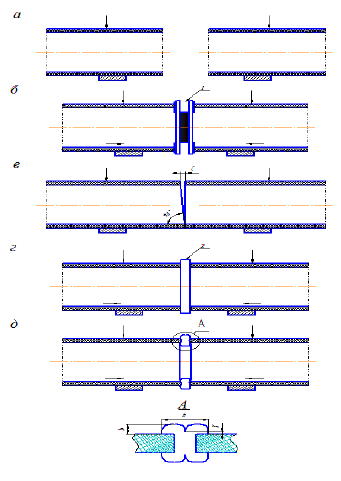

Технологический процесс соединения ПЭ труб и деталей сваркой встык (рисунок 1).

Рисунок 1. а – центровка и закрепление в замках сварочной машины концов свариваемых ПЭ труб; б - механическая обработка торцов ПЭ труб с помощью торцовки; в – проверка соосности и точности совпадения торцов по величине зазора С; г – оплавление и нагрев свариваемых поверхностей нагретым инструментом; д – осадка стыка до образования сварного соединения (в сечении А даны буквенные обозначения основных геометрических размеров соединения встык)

4.2 ПОДГОТОВКА СТЫКА:

-

Очистка полости ПЭ трубы от грунта, снег, наледи и иных загрязнений, а соединяемые концы – от всех загрязнений на расстоянии не менее 50мм от торцов. Концы ПЭ труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа на расстояние не менее 15 мм. -

Сборку свариваемых ПЭ труб и деталей, включающую установку, соосную центровку и закрепление свариваемых концов, производят в зажимах центратора сварочной машины. -

Концы ПЭ труб и деталей центруют по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% толщины стенок труб и деталей. Подгонку ПЭ труб и деталей при центровке осуществляют поворотом одного из свариваемых концов вокруг их оси, перестановкой опор по длине трубы. -

При сварке встык вылет концов ПЭ труб из зажимов и центраторов обычно составляет 15-30 мм, а привариваемых деталей – не менее 5-15 мм. -

Закрепленные и отцентрированные концы ПЭ труб и деталей перед сваркой подвергают механической обработке – торцеванию с целью выравнивания свариваемых поверхностей непосредственно в сварочной машине. -

После механической обработки загрязнение поверхности торцов не допускается. -

Удаление стружки из полости ПЭ трубы или деталей производят с помощью кисти, а снятие заусенцев с острых кромок торца – с помощью ножа. -

После обработки еще раз проверяют центровку и отсутствие зазоров в стыке. Между торцами, приведенными в соприкосновение, не должно быть зазоров, превышающих указанные ниже значения

| 0,3 мм | для ПЭ труб диаметром до 110 мм |

| 0,5 мм | для ПЭ труб диаметром 110 мм – 225 мм |

| 0,8 мм | для ПЭ труб диаметром 250 мм – 315 мм |

| 1,0 мм | для ПЭ труб диаметром 355 мм и выше |

4.3 СВАРКА СТЫКА:

-

Основными параметрами сварки в стык являются:

-

Температура нагретого инструмента Тн; -

Продолжительность оплавления tоп и нагрева tн; -

Давление нагретого инструмента на торцы при оплавлении Роп и нагреве Рн; -

Продолжительность технологической паузы между окончанием нагрева и началом осадки fп; -

Давление на торцы при осадке Рос; -

Время охлаждения сваренного стыка под давлением осадки tохл.

-

Для машин со средней и высокой степенью автоматизации дополнительно нормируемым параметром может являться время нарастания давления осадки tд. -

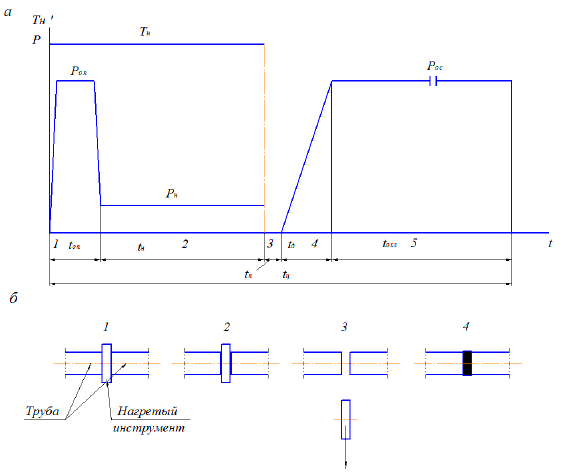

Изменение величины параметров во времени в процессе сварки производят по циклограмме -

Температуру рабочей поверхности нагретого инструмента выбирают по таблице 2 в зависимости от материала свариваемых труб (ПЭ 5, 80, 100, 150, 200, 300). -

Оплавление и нагрев торцов свариваемых ПЭ труб и деталей осуществляют одновременно посредством их контакта с рабочими поверхностями нагретого инструмента -

Оплавление торцов необходимо выполнять при давлении Роп=0,2±0,02Мпа в течение времени tоп достаточного для образования по всему периметру контактирующих с нагревателем торцов труб валиков расплавленного материала (первичного грата) высотой не менее:

| 0,1мм | При толщине стенки ПЭ труб от 5 до 10 мм |

| 1,5мм | При толщине стенки ПЭ труб от 10 до 12 мм |

| 2,0мм | При толщине стенки ПЭ труб от 12 до 20 мм |

| 2,5мм | При толщине стенки ПЭ труб от 20 до 26 мм |

| 3,0мм | При толщине стенки ПЭ труб от 26 до 35 мм |

| | |

После появления первичного грата давление необходимо снижать до Рн=0,2±0,02МПа в течение времени tоп, которое в зависимости от сортамента (толщины стенки) труб и деталей, температуры окружающего воздуха То следует выбирать по таблице 1. Допускается снижать давление Рн до минимума при сохранении постоянства контакта торцов труб (деталей) с нагретым инструментом

Таблица 1

Температура рабочей поверхности нагретого инструмента, °С

| Параметр | Температура окружающего воздуха То, °С и тип полиэтилена | |||||

| От -15 до 0 | От 0 до +20 | От +20 до +45 | ||||

| ПЭ100 | ПЭ80 | ПЭ100 | ПЭ80 | ПЭ100 | ПЭ80 | |

| Температура рабочей поверхности инструмента | 230±10 | 220±10 | 220±10 | 210±10 | 210±10 | 200±10 |

Продолжительность технологической паузы, необходимой для удаления нагретого инструмента, должна быть минимальной, не более:

| 3секунды | Для ПЭ труб dе=63 мм |

| 4 секунды | Для ПЭ труб de=90 – 140 мм |

| 5 секунд | Для ПЭ труб de=160 – 225 мм |

| 6 секунд | Для ПЭ труб de=250 – 315 мм |

При удалении нагретого инструмента торцы ПЭ труб деталей сводят и производят осадку стыка при давлении Рос=0,2±0,02МПа. Осадку необходимо осуществлять плавным увеличением давления заданного уровня. Время нарастания осадки tд (сек) для труб из ПЭ 50, 80, 100, 150, 200, 300 следует принимать по таблице 3.

Охлаждение стыка необходимо производить под давлением осадки в течение tохл, величина которого принимается по таблице 4 в зависимости от толщины стенки свариваемых ПЭ труб и деталей и температуры окружающего воздуха То. С целью повышения точности поддержания заданных давлений (Роп, Рн, Рок) необходимо учитывать потери на трении движущихся частей сварочной машины и перемещаемой при сварке ПЭ трубы (секций). Для этого перед сваркой каждого стыка производят замер усилий при холостом ходе подвижного зажима центратора машины с закрепленной в нем трубой (секцией), который суммируют с усилием, необходимым для создания заданных давлений (Роп, Рн, Рок).

Параметры циклограммы процесса (рисунок 1) и режимы сварки (таблица 1) ПЭ труб различного сортамента соблюдаются сварочной машиной с высокой степенью автоматизации автоматически, со средней степенью автоматизации – часть параметров выполняется в ручном режиме, в ручных сварочных машинах автоматически поддерживается только температура нагревательного инструмента. При сварке нагретым инструментом рабочие поверхности нагревателя покрывают адгезионным слоем, препятствующим налипанию расплава на инструменты.

Рисунок 1. а – диаграмма изменения во времени давления t на торцах Ри температуры нагретого инструмента Тн; б – последовательность протекания процесса сварки (1 – оплавление концов, 2 – нагрев концов труб, 3 – выход нагретого инструмента (технологическая пауза), 4 и 5 – осадка и охлаждение стыка.

Маркировку сварных стыков (код оператора) производят несмываемым карандашом-маркером яркого контрастного цвета. Маркировку (код оператора и номер стыка) наносят рядом со стуком со стороны ближайшей заводской маркировке трубы. Допускается маркировку (код оператора) производить клеймом на горячем расплавленном грате через 20-40 секунд после окончания операции осадки в процессе охлаждения стыка в зажимах центратора сварочной машины в двух диаметрально противоположных точках. Рекомендуется использовать клейма типа ПУ-6 или ПУ-8 по ГОСТ 2930-62.

Таблица 2

Время нагрева торцов труб tн (сек) из ПЭ 80, 100, 200, 250.

| Сортамент свариваемых ПЭ труб по ГОСТ Р 50838-2009 | Температура окружающего воздуха То (°С) и время нагрева (сек) | |||

| Стандартное размерное соотношение | Диаметр и толщина стенки труб, мм | От -15 до 0 | От 0 до +20 | От +20 до +45 |

| SDR11 | 63х5,8-75х6,8 | 75-110 | 60-105 | 50-95 |

| 90х8,2-110х10,0 | 100-140 | 85-140 | 70-125 | |

| 125х11,4-140х12,7 | 120-170 | 100-165 | 80-150 | |

| 160х14,6-180х16,4 | 155-210 | 135-200 | 105-185 | |

| 200х18,2-225х20,5 | 190-260 | 160-250 | 125-225 | |

| 250х22,7-315х28,6 | 250-360 | 225-350 | 210-310 | |

| SDR17,6 | 90х5,2-110х6,3 | 70-105 | 55-100 | 45-90 |

| 125х7,1-140х8,0 | 95-125 | 80-120 | 60-110 | |

| 160х9,1-180х10,3 | 105-140 | 90-140 | 70-125 | |

| 200х11,4-225х12,8 | 120-170 | 100-165 | 80-150 | |

| 250х14,2-315х18,5 | 135-200 | 115-190 | 90-180 | |

Таблица 3

Время нарастания давления осадки tд (сек) для труб из ПЭ 80, 100, 200, 250.

| Сортамент свариваемых труб ПЭ по ГОСТ Р 50838-2009 | Время tд (сек) | |

| Стандартное размерное соотношение | Диаметр и толщина стенки трубы, мм | |

| SDR11 | 63х58-75х6,8 | 3-7 |

| 90х8,2-110х10,0 | 4-8 | |

| 125х11,4-14012,7 | 4-11 | |

| 160х14,6-180х16,4 | 6-12 | |

| 200х18,2-225х20,5 | 8-14 | |

| 250х22,7-315х28,6 | 10-16 | |

| SDR17,6 | 90х5,2-110х6,3 | 3-6 |

| 125х7,1-140х8,0 | 4-7 | |

| 160х9,1-180х10,3 | 4-8 | |

| 200х11,4-225х12,8 | 5-10 | |

| 250х14,2-315х18,5 | 8-12 | |

Таблица 4

Время охлаждения стыка tохл (мин) не менее для труб из ПЭ 80, 100, 200, 250

| Сортамент свариваемых ПЭ труб по ГОСТ Р 50838-2009 | Температура окружающего воздуха То (°С) и время охлаждения (мин) | |||

| Стандартное размерное соотношение | Диаметр и толщина стенки труб, мм | От -15 до 0 | От 0 до +20 | От +20 до +45 |

| SDR11 | 63х5,8-75х6,8 | 4-5 | 5-6 | 6-7 |

| 90х8,2-110х10,0 | 6-7 | 7-8 | 8-9 | |

| 125х11,4-140х12,7 | 8-11 | 10-13 | 12-15 | |

| 160х14,6-180х16,4 | 11-14 | 13-16 | 15-18 | |

| 200х18,2-225х20,5 | 16-21 | 18-23 | 20-25 | |

| 250х22,7-315х28,6 | 24-30 | 26-32 | 28-36 | |

| SDR17,6 | 90х5,2-125*х7,1 | 4-5 | 5-6 | 6-7 |

| 140х8,0-180х10,3 | 8-10 | 9-12 | 10-12 | |

| 200х11,4-225х12,8 | 1011 | 11-13 | 13-15 | |

| 250х14,2-315х18,5 | 18-22 | 19-24 | 21-28 | |

4.4 ОСОБЕННОСТИ СВАРКИ В ЗИМНИЙ ПЕРИОД:

Сварку полиэтиленовых труб допускается производить при температуре наружного воздуха не ниже минус 10 градусов С. При более низких температурах работы по сварке полиэтиленовых трубопроводов необходимо проводить в тепляками (палатками для сварочных работ из негорючих материалов). См. нижеприведенный рисунок.

Рисунок. Палатка для сварочных работ

При отрицательной температуре воздуха необходимо осуществить следующие дополнительные мероприятия:

-

обеспечить работников, занятых выполнением работ на открытом воздухе, теплой одеждой; -

организовать в непосредственной близости от места сварки помещение для обогрева работающего персонала; -

подготовить аппаратуру для работы при отрицательной температуре.

5. СОСТАВ ЗВЕНА И ИСПОЛЬЗУЕМЫЙ ИНСТРУМЕНТ

5.1 Состав звена

| № | Наименование профессии | Разряд | Кол-во человек |

| 1 | Сварщик | 5 | 1 |

| 2 | Монтажник | 4 | 2 |

5.2 Инструмент для производства сварочных работ

| | | | | | | | | | |

| Тип сварочной техники, изготовитель, страна | Диа- метры свари- ваемых труб, мм | Потреб- ляемая мощность при работе, кВт | Способ управления сваркой | Габариты, мм | Масса перено- симого комп- лекта, кг | ||||

| | | | Степень автомати- зации | Количество автоматически контролируемых параметров сварки | | | |||

| | | | | основных, выпол- няемых машиной | общее | | | ||

| ААСС-ГТ-09 "Ласка" | 63-250 | 3000 | Средняя | 5 | | 600х400х450 | 95 | ||

| WIDOS (Германия): | | | | | | | | ||

| WIDOS 4400 | 50-160 | 1,5 | С ручным управлением | | | 600х320х300 | 64 | ||

| WIDOS 4600 | 63-250 | 2,5 | С ручным управлением | | | 750х420х460 | 92 | ||

| WIDOS 4900 | 90-315 | 3,75 | С ручным управлением | | | 800х460х500 | 117 | ||

| SPA 600 (блок управления сварочным процессом, контроля и протоколирования параметров сварки) | | 0,015 | Средняя | 5 | 10 | 350х280х120 | 6 | ||

| CNC 3.0 (блок, включающий гидроагрегат с электронным автоматическим управлением процессом сварки с возможностью распечатывания протокола на принтере и интегрированным устройством ввода параметров с магнитной карты) | | 0,350 | Высокая | 6 | 13 | 640х520х440 | 41 | ||

| Примечание - Блоки SPA 600 и CNC 3.0 устанавливаются на сварочные машины W4400, W4600 и W4900 для повышения степени автоматизации. | |||||||||

| Sauron (Франция): | | | | | | | | ||

| Pipefuse-250 | 63-250 | 3,3 | Ручная | - | | 900х510х520 | 98 | ||

| Protofuse-250 | 63-250 | 3,3 | Средняя | 5 | 10 | 900х510х520 | 101 | ||

| Pilotefuse-250 | 63-250 | 3,3 | Высокая | 6 | 13 | 900х510х520 | 104 | ||

| Pipefuse-315 | 63-315 | 4,8 | Ручная | - | | 1030х600х590 | 153 | ||

| Protofuse-315 | 63-315 | 4,8 | Средняя | 5 | 10 | 1030х600х590 | 156 | ||

| Pilotefuse-315 | 63-315 | 4,8 | Высокая | 6 | 13 | 1030х600х590 | 159 | ||

| Rothenberger (Германия): | | | | | | | | ||

| ROWELD P160B CNC VA | 40-160 | 1,75 | Высокая | 6 | 13 | 550х350х300 | 88 | ||

| ROWELD P160B CNC SA | 40-160 | 1,75 | Средняя | 5 | 13 | 550х350х300 | 83 | ||

| ROWELD P250B CNC VA | 63-250 | 2,5 | Высокая | 6 | 13 | 850х500х450 | 134 | ||

| ROWELD P250B CNC SA | 63-250 | 2,5 | Средняя | 5 | 13 | 850х500х450 | 126 | ||

| ROWELD P315B CNC SA | 90-315 | 3,4 | Средняя | 5 | 13 | 850х600х500 | 142 | ||

| ROWELD P500B CNC SA | 200-500 | 5,0 | Средняя | 5 | 13 | 1300х900х800 | 330 | ||

| ROWELD P630B CNC SA | 315-630 | 9,35 | Средняя | 5 | 13 | 1300х1060х920 | 509 | ||

| GF 160 CMC/automatic heating element | 40-160 | 1,82 | Высокая | 6 | 8 | 600х400х350 | 121 | ||

| GF 250 CNC/automatic heating element | 75-250 | 2,49 | Высокая | 6 | 8 | 850х500х450 | 181 | ||

| GF 315 CNC/automatic heating element | 90-315 | 4,170 | Высокая | 6 | 8 | 850х600х500 | 212 | ||

| GF 500 CNC | 200-500 | 5,510 | Средняя | 5 | 8 | 1300х900х800 | 498 | ||

| GF 630 CNC | 315-630 | 10,25 | Средняя | 5 | 8 | 1300х1060х920 | 627 | ||

6. КОНТРОЛЬ КАЧЕСТВА СВАРКИ ПЭ ТРУБ И ДЕТАЛЕЙ.

При строительстве с использованием ПЭ труб для обеспечения требуемого уровня качества производят:

-

Проверка квалификации сварщиков -

Входной контроль качества применяемых труб -

Технический осмотр сварочных устройств (нагревательного инструмента, сварочного центратора, торцовки, блока питания, программного устройства, вспомогательного инструмента). -

Систематический операционный контроль качества сборки под сварку и режимов сварки -

Визуальный контроль (внешний осмотр) сварных соединений и инструменальный контроль их геометрических параметров. -

Механические испытания сварных соединений -

Контроль сварных стыковых соединений физическими методами (при необходимости) в соответствии с требованиями СНиП 42-01-2002. -

Пневматические испытания смонтированного трубопровод при сдаче его в эксплуатацию в соответствии с требованиями СНиП 42-01-2002.

Проверка сварочного оборудования и технологического оборудования, находящегося на сервисном обслуживании, выполняется в соответствии с рекомендациями сервисного центра. Дата технического осмотра и его результаты должны быть отражены в журнале производства работ.

Методы контроля качества сварных соединений подразделяются на обязательные (экспресс) методы, проводимые лабораториями строительно-монтажных организаций, и специальные, которые рекомендуются к использованию отраслевыми испытательными центрами в случае необходимости подтверждения результатов экспресс-методов, проведения углубленных исследований и других целей.

Вырезку контрольных соединений из газопровода осуществляют, как правило, в период производства сварочных работ с целью исключения вварки "катушек". Контрольные соединения выполняются по требованию органов надзора в случаях обнаружения нарушений технологии сварки.

Проверке подвергаются допускные и контрольные соединения, выполненные сварщиком в соответствии с нормами СНиП 42-01 и положениями настоящего СП.

Сварные соединения, забракованные при внешнем осмотре и измерениях, исправлению не подлежат и должны быть из газопровода удалены.

При неудовлетворительных результатах испытаний сварных соединений экспресс-методами необходимо произвести проверку удвоенного числа соединений тем же методом контроля, по которому были получены неудовлетворительные результаты. Если при повторной проверке хотя бы одно из проверяемых соединений окажется неудовлетворительного качества, то сварщик отстраняется от работы и направляется для переаттестации или проверяется сварочная техника, которая использовалась для сварки этих стыков. Порядок проведения дальнейших работ на газопроводе определяется требованиями СНиП 42-01.

Перечень методов испытаний, обязательных при проведении контроля качества сварных соединений, приведен в таблице 5.

Таблица 5

| | |

| Метод испытаний | Способ сварки |

| Внешний осмотр | Нагретым инструментом встык. Деталями с ЗН |

| Испытание на осевое растяжение | Нагретым инструментом встык |

| Ультразвуковой контроль | То же |

| Пневматические испытания | Нагретым инструментом встык. Деталями с ЗН |

| Испытание на сплющивание | Деталями с ЗН |

| Испытание на отрыв | Деталями с ЗН (только для седловых отводов) |

Обязательным методам оценки подвергаются сварные соединения, выполняемые перед началом строительства газопроводов (допускные стыки) и отбираемые из числа стыков, сваренных каждым сварщиком на объекте строительства (контрольные стыки).

Перечень специальных методов испытаний, рекомендуемых к проведению при оценке качества сварных соединений, приведен в таблице 6.

Таблица 6

| | |

| Метод испытаний | Способ сварки |

| Испытание на статический изгиб | Нагретым инструментом встык |

| Испытание при постоянном внутреннем давлении | Нагретым инструментом встык. Деталями с ЗН |

| Испытание на длительное растяжение | Нагретым инструментом встык |

| Испытания на стойкость к удару | Деталями с ЗН (только для седловых отводов) |

Результаты испытаний на длительное растяжение являются факультативными. Подробное описание методов контроля сварных соединений ПЭ труб указано в АГПЗ-ППР4-ТК1.