Файл: Оптимизация конструкции и механические исследования подъемного механизма многофункционального автовоза Аннотация.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 46

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.3 . Численные результаты и анализ

Существует пять типов типичных рабочих условий, первые три рабочих условия относятся к исходному подъемному механизму, а последние два рабочих условия относятся к оптимизированному подъемному механизму, а именно: верхняя платформа находится в среднем положении 8°, что определяется как рабочее состояние 1; верхняя площадка расположена в среднем положении в диапазоне от 5° до 6°, что определяется как рабочее состояние 2, также является критическим рабочим состоянием для исходной конструкции; высокое положение 0 0 верхней площадки определяется как рабочее состояние 3; верхняя платформа расположена в среднем положении 8°, что определяется как рабочее состояние 4, это также является критическим рабочим состоянием для оптимизированной конструкции; высокое положение 0 0верхней площадки определяется как рабочее состояние 5.

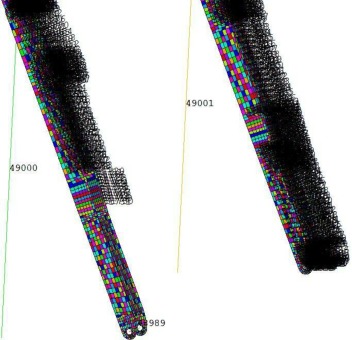

В качестве примера возьмем рабочее состояние 3, элементы 49000 и 49001 гидравлического цилиндра LINK180 приняты в качестве объектов исследования, как показано на рис. 19 . Осевые напряжения двух элементов извлекаются как 6,544 × 10 6 и 6,528 × 10 6 Па, затем умножаются на площадь поперечного сечения элемента LINK180 2,827 × 10 -3 м 2 , требуемая тяга гидравлического цилиндра может быть получена как 18,499 × 10 3 и 18,455 × 10 3 Н, а 18,5 × 10 3 Н принято в качестве требуемой тяги гидроцилиндра для элемента 49000 или 49001. Требуемая тяга гидроцилиндра для пяти рабочих условий показана в таблице 1 .

-

Скачать : Скачать изображение в высоком разрешении (163 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 19 . Расчет тяги гидроцилиндра с помощью элементов LINK180 49000 или 49001.

Таблица 1 . Требуемая тяга гидроцилиндра при пяти режимах работы.

| Рабочее состояние | 1 | 2 | 3 | 4 | 5 |

| Требуемая тяга гидроцилиндра (10 3 Н) | 123,1 | 120,7 | 18,5 | 111,3 | 60,1 |

Из табл. 1 видно , что требуемая тяга гидроцилиндра комбинированного подъемного механизма с задним толкателем в рабочем режиме 4 составляет 111,3 кН, что меньше на 9,6 % по сравнению с рабочим режимом 1; кроме того, это менее 120 кН, существующая гидравлическая система, установленная на транспортном средстве, способна удовлетворить требования по подъему. Для такого же высокого положения 0

0 требуемая тяга гидроцилиндра оптимизированного подъемного механизма составляет 60,1 кН, что больше, чем 18,5 кН исходного подъемного механизма. Возможно, это является причиной повышенного напряжения в стрелковом рычаге для оптимизированного подъемного механизма; тем не менее, нет необходимости беспокоиться о грузоподъемности, если требуемая тяга гидравлического цилиндра составляет менее 120 кН.

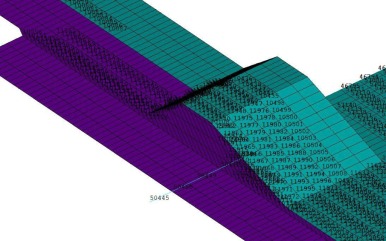

Как упоминалось ранее, один конец штифтового вала соединен с верхней площадкой, а другой конец соединен с верхней площадкой-ползунком, так что он является силовым носителем между верхней площадкой и передней стойкой. Узел 50445, показанный на рис. 20 , является соединительным узлом между штифтовым валом и верхней платформой-ползунком, его силы реакции, вызванные передней колонной, можно получить с помощью Reaction Solu Общего постпроцедуры ANSYS17.0. Горизонтальные составляющие сил, действующих на переднюю колонну при пяти рабочих условиях, показаны в таблице 2 .

-

Скачать : Скачать изображение в высоком разрешении (188 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 20 . Извлечение сил реакции через узел 50445.

Таблица 2 . Горизонтальные силы, действующие на переднюю колонну при пяти рабочих условиях.

| Рабочее состояние | 1 | 2 | 3 | 4 | 5 |

| Горизонтальное тяговое усилие (10 3 Н) | 50,9 | 56,0 | 8,0 | 15,0 | 4.1 |

Как видно из таблицы 2 , для оптимизированного подъемного механизма горизонтальное тяговое усилие, воздействующее на переднюю стойку верхней площадкой, составляет 15 кН в начале процесса подъема, что намного меньше, чем у исходного подъемного механизма. По сравнению с 50,9 кН в рабочем состоянии 1 горизонтальное тяговое усилие в рабочем состоянии 4 снижается более чем на 70%. Как известно, чем больше горизонтальное тянущее усилие, воздействующее на переднюю стойку, тем больше будет деформация передней стойки, что может привести к образованию трещин в местах сварки, расположенных в нижней части передней стойки. Поэтому очень важно уменьшить горизонтальное тяговое усилие передней колонны при практическом применении.

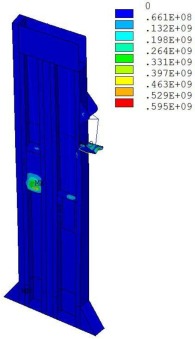

Распределение напряжений элементов передней колонны в рабочем состоянии 4 показано на рис. 21 . Очевидно, что в некоторых местах создается концентрация напряжений, таких как проушина для фиксации цепи и верхняя площадка-ползун для соединения с валом штифта. Максимальное значение напряжения достигает 595 МПа, которое возникает в районе штифтового отверстия верхней платформы-ползуна. Аналогичные ситуации случаются и с другими условиями труда. Максимальные значения напряжений фон Мизеса более или менее превышают допустимое напряжение высокопрочной стали T700L, что свидетельствует о склонности этих деталей к усталостному разрушению в реальных условиях эксплуатации.

-

Скачать : Скачать изображение в высоком разрешении (60 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 21 . Нагрузочная нефограмма фон Мизеса передней колонны.

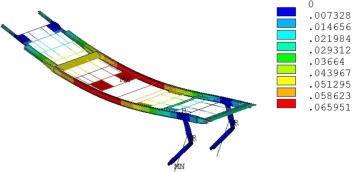

Сумма векторов перемещений верхней платформы, несущей вес груженых вагонов и собственного веса, показана на рис. 22 . Максимальный прогиб приходится на середину верхней площадки, достигая 6,6 см. Если требуется уменьшить деформацию, можно принять такие меры, как увеличение количества или (и) толщины стенок поперечных балок для повышения жесткости конструкции.

-

Скачать : Скачать изображение в высоком разрешении (65 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 22 . Нефограмма суммы векторов перемещений подъемного механизма.

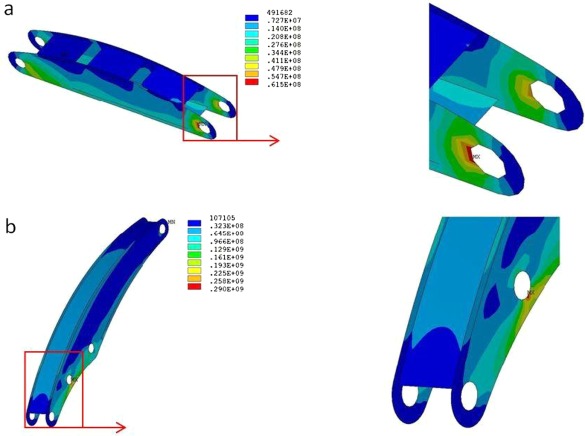

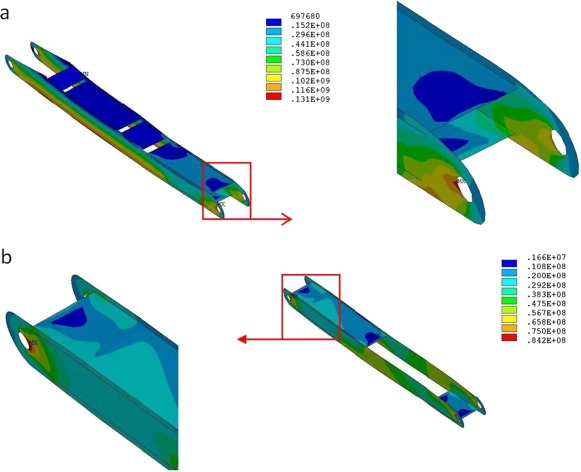

Маленькая рука и большая рука являются основными несущими компонентами подъемного механизма. Строят стресс-нефограмму фон Мизеса и ее локальную увеличенную диаграмму малой руки для среднего положения 8 0 до оптимизации ( рис. 23, а) и после оптимизации ( рис. 23, б). Точно так же стресс-нефограмма фон Мизеса и ее локальная увеличенная диаграмма большого плеча для среднего положения 8 0 до оптимизации ( рис. 24 а) и после оптимизации ( рис. 24).б) получаются. Для оптимизированного подъемного механизма малый рычаг стал основным несущим компонентом, его напряжение фон Мизеса явно увеличивается, и существует очевидная концентрация напряжения вблизи круглого отверстия болта. Большой рычаг перестает быть основным несущим элементом, а значения деформаций и напряжений становятся малыми, однако излишне уменьшать толщину стенки нецелесообразно. В противном случае потеря жесткости, вызванная прохождением масляного цилиндра через середину большого рычага, не может быть компенсирована. Конечно, явление концентрации напряжений также происходит вблизи круглого отверстия болта для большой руки.

-

Скачать : Скачать изображение в высоком разрешении (163 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 23 . Стресс-нефограмма фон Мизеса и ее локальная увеличенная диаграмма стрелок для среднего положения 8 0 , (а) исходная структура, соответствующая рабочему условию 1, (б) оптимизированная структура, соответствующая рабочему условию 4.

-

Скачать : Скачать изображение в высоком разрешении (178 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 24 . Стресс-нефограмма фон Мизеса и ее локальная увеличенная диаграмма большой руки для среднего положения 8 0 , (а) исходная структура, соответствующая рабочему условию 1, (б) оптимизированная структура, соответствующая рабочему условию 4.

5 . Испытание на подъем образца транспортного средства

Чтобы проверить правильность динамического анализа и МКЭ, комбинированный подъемный механизм с задним толкателем используется для проведения испытания на подъем, как показано на рис. 25 .

-

Скачать : Скачать изображение в высоком разрешении (128 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 25 . Испытание на подъем образца транспортного средства.

Параметры испытаний гидроцилиндра приведены в таблице 3 .

Таблица 3 . Контрольные параметры гидроцилиндра.

| Параметр теста | Единица | Ценить |

| Диаметр масляного цилиндра | мм | 100 |

| Диаметр толкателя | мм | 60 |

| Путешествие | мм | 910 |

| Максимальное рабочее давление | МПа | 16 |

| Испытательное давление | МПа | 24 |

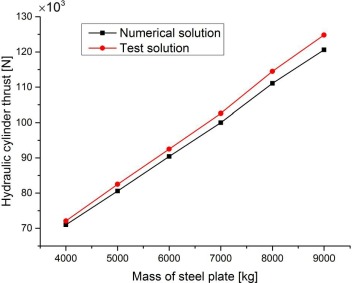

Массы нагруженных стальных пластин составляют 4000, 5000, 6000, 7000, 8000 и 9000 кг соответственно. Давление масла в гидравлическом цилиндре может быть измерено манометром, а требуемая тяга гидроцилиндра может быть получена через давление масла и диаметр масляного цилиндра. Было проведено сравнение численных результатов требуемой

тяги гидроцилиндра с тестовыми решениями, как показано на рис. 26., видно, что тестовые решения согласуются с численными результатами. Из-за наличия некоторых ситуаций, таких как сопротивление трению в шарнирных соединениях, небольшая утечка гидравлического масла и точность измерительных приборов, тестовые значения требуемой тяги гидроцилиндра немного превышают значения численных результатов. Более того, после внедрения оптимизированного подъемного механизма процесс подъема стал плавным и стабильным. Подъемные испытания образца транспортного средства подтверждают рациональность оптимизированного подъемного механизма и достоверность конечно-элементной модели подъемного механизма.

-

Скачать : Скачать изображение в высоком разрешении (64 КБ) -

Скачать : Скачать полноразмерное изображение

Рисунок 26 . Сравнение численных результатов и тестовых решений.

6 . Выводы

(1) Трудность подъема верхней платформы связана с типом многофункционального автовоза. Динамический анализ показал, что неразумная конструкция конструкции подъемного механизма является основной причиной проблем с подъемом.

(2) Учитывая места установки компонентов подъемного механизма и фактические потребности автовоза, предлагается комбинированный подъемный механизм с задним толкателем для замены существующего подъемного механизма. После оптимизации необходимая тяга гидравлического цилиндра была в определенной степени уменьшена, и горизонтальное тяговое усилие, действующее на переднюю стойку, очевидно, уменьшилось; кроме того, процесс подъема становится плавным и эффективным, что может быть подтверждено испытанием на подъем образца транспортного средства.

(3) МКЭ выполняется для подъемного механизма многофункционального автовоза при пяти рабочих состояниях. Как указано в предыдущих данных, некоторые важные рабочие параметры, такие как требуемая тяга гидравлического цилиндра и горизонтальное тяговое усилие, действующее на переднюю стойку, в основном схожи при динамическом анализе, МКЭ и испытании на подъем (тяговое усилие, действующее на переднюю стойку). передняя колонна не измеряется в тесте на подъем). В то же время также изучаются распределения напряжений и перемещений некоторых конструкций, таких как передняя колонна, верхняя платформа, большой и малый рукав.