Файл: Департамент образования ивановской области областное государственное бюджетное профессиональное образовательное учреждение.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 179

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ИВАНОВСКОЙ ОБЛАСТИ

ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ИВАНОВСКИЙ ЖЕЛЕЗНОДОРОЖНЫЙ КОЛЛЕДЖ

К ЗАЩИТЕ ДОПУЩЕН Заместитель директора по УПР ____________О.А. Давыдова «____» ________________2023 г.

КУРСОВОЙ ПРОЕКТ

Организация работы цеха по ремонту электрических машин тягового подвижного состава.

КП. МДК.02.01.23.02.06.ПЗ

МДК.02.01 Организация работы цеха по ремонту электрических машин тягового подвижного состава.

По профессии СПО

23.02.06 Техническая эксплуатация подвижного состава

Выполнил:

Студент группы 42 _______ Бекренев К.Н.

(подпись) (фамилия) «___» __________2023 г. РУКОВОДИТЕЛЬ ПРОЕКТА: _______ Тюкин В.И.

(подпись) (фамилия) «___» __________2023 г.

Иваново 2023

ВВЕДЕНИЕ

Пути сокращения простоя оборудования в ремонтах - важная организационно-экономическая задача. Её решение приводит к уменьшению парка оборудования (или к увеличению выпуска продукции), повышению коэффициента его использования. Время простоя оборудования в ремонте сокращается при узловом и последовательно-узловом методах ремонта. При узловом методе ремонта отдельные узлы заменяются запасными (оборотными), заранее отремонтированными или новыми. Применение такого метода экономически целесообразно для ремонта одно модельного оборудования. При последовательно-узловом методе требующие ремонта узлы ремонтируются не одновременно, а последовательно, во время перерывов в работе станка (например, в нерабочие смены). Этот метод применим для ремонта оборудования, имеющего конструкционно обособленные узлы, которые могут быть отремонтированы и испытаны раздельно (конвейерное оборудование литейных цехов, автоматы, агрегатные станки). Внедрение узлового и последовательно-узлового методов ремонта является важнейшим условием проведения трудоемких ремонтов в выходные и праздничные дни, а в условиях массового, особенно автоматизированного, производства это единственный путь выполнения капитального и других видов трудоемких ремонтов без остановки производства.

Прогрессивным направлением организации ремонтного хозяйства является создание ремонтных баз на предприятиях - изготовителях оборудования. При такой организации предприятия-изготовители становятся более заинтересованными в совершенствовании конструкций изделий, повышении их ремонтопригодности и равно - износостойкости отдельных их частей. Особо важное, значение имеет развитие фирменного ремонта такого оборудования, как станки с ЧПУ, автоматизированные и роботизированные комплексы.

Важнейшая задача - добиться, чтобы все предприятия, эксплуатирующие оборудование, а также специализированные ремонтные предприятия были обеспечены запасными деталями. Все виды ремонтов выполняются за счет ремонтного фонда.

Основными направлениями совершенствования ремонтного хозяйства и повышения эффективности его функционирования могут быть:

• в области организации производства - развитие специализации и кооперирования в выпуске основной продукции, в организации ремонтного хозяйства;

• в области планирования воспроизводства - применение научных подходов и методов менеджмента;

• в области проектирования и изготовления запасных частей - унификация и стандартизация элементов запасных частей, применение систем автоматизированного проектирования на основе классификации и кодирования, сокращение продолжительности проектных работ и повышение их качества;

• в области организации работ - соблюдение принципов рациональной организации производства (пропорциональности, параллельности и др.), применение сетевых методов и ЭВМ;

• в области технического надзора, обслуживания и ремонта - развитие предметной и функциональной специализации работ, повышение технического уровня ремонтно-механического цеха, усиление мотивации повышения качества труда и др.

Эффективность работы ремонтного хозяйства во многом предопределяет себестоимость выпускаемой продукции, её качество и производительность труда на предприятии, так как удельный вес затрат на содержание и ремонт оборудования в себестоимости продукции достигает 10%. Главной причиной значительных затрат на ремонт и техническое обслуживание технологического оборудования является его низкое качество, вследствие чего затраты в сфере эксплуатации за нормативный срок использования в 25 раз больше её цены.

По сравнению с лучшими зарубежными образцами аналогичного класса отечественное технологическое оборудование требует в 3-5 раз больше средств на техническое обслуживание, использование и ремонт. Отсюда следует, что эффективность ремонтного хозяйства зависит как от качества технологического оборудования, закладываемого на стадиях стратегического маркетинга и реализуемого на стадии производства, так и от уровня организации работы ремонтного хозяйства в сфере потребления оборудования.

-

Организация эксплуатации ТПС в депо

Организация эксплуатационной работы локомотивов должна обеспечивать удовлетворение потребности в перевозках грузов и пассажиров с минимальной затратой средств и высокими технико-экономическими показателями при безусловном соблюдении безопасности движения.

Эксплуатационная работа Локомотивов регламентируется важнейшими документами, имеющими единое значение для всего железнодорожного транспорта. К таким документам относятся График и расписание движения поездов, Правила технической эксплуатации железных дорог Российской Федерации и Инструкция по сигнализации на железных дорогах Российской Федерации.

В соответствии с характером эксплуатационной работы железных дорог локомотивные депо должны обеспечивать выдачу исправных локомотивов для обслуживания поездов всех видов движения и категорий, а также для всех видов маневровой и хозяйственной работы.

В основе организации эксплуатационной работы лежат месячные, декадные и суточные планы-задания по выдаче локомотивов, получаемые от отделения дороги. В соответствии с этими планами дежурный по депо составляет план-график работы локомотивов и локомотивных бригад.

Локомотив находится в распоряжении дежурного по депо, который, руководствуясь графиком, дает указание машинисту о постановке на ТО-2 или на экипировку. После окончания этих операций в соответствии с указанием дежурного по депо локомотив сдается бригаде, назначенной в следующую поездку, или отставляется на пути отстоя в ожидании работ. После проследования локомотива на работу через КП депо по указанию дежурного по депо локомотив поступает в распоряжение поездного диспетчера или дежурного по станции.

Локомотив числится в составе эксплуатируемого парка до момента постановки его по графику в очередной плановый вид ремонта или ТО-3. Основным качественным показателем уровня организации эксплуатационной работы следует считать время полезной работы локомотива. Большое значение при организации эксплуатации локомотивов имеет правильный и обоснованный выбор способа обслуживания поездов локомотивами и места экипировки, а также места расположения ПТОЛ.

-

Выбор места размещения ПТОЛ, пунктов экипировки и способов обслуживания поездов локомотивами

ПТОЛ (пункт технического обслуживания локомотивов) — это комплекс сооружений и устройств, предназначенных для технического обслуживания локомотивов в объеме ТО-2. В практике работы железных дорог ПТОЛ совмещают с пунктами экипировки. Такой вариант организации работы локомотивов позволяет сократить время простоя локомотивов под техническими операциями.

Пункт экипировки локомотивов — это комплекс сооружений и устройств, предназначенных для снабжения локомотивов необходимыми средствами и материалами для работы; кроме того, во время экипировки выполняются и некоторые дополнительные операции по подготовке локомотива к рейсу.

При выполнении курсового проекта необходимо подробно разработать технологический процесс экипировки локомотива и составить примерный график выполнения экипировочных операций и ТО-2 по соответствующим станциям.

При выборе способа обслуживания поездов локомотивами следует провести некоторый анализ исходных данных и необходимые расчеты, чтобы определить наиболее эффективный способ обслуживания поездов локомотивами на заданном участке.

-

Определение меж экипировочных пробегов локомотивов

Современные локомотивы позволяют осуществлять несколько поездок без экипировки на большие расстояния. Пробег между экипировками ограничивается необходимостью пополнения запаса песка и топлива на локомотиве.

Максимальное расстояние между экипировочными пунктами может быть принято равным наибольшему возможному пробегу локомотива без набора песка и топлива. По запасам песка это можно определить по формуле

где 0,9 — коэффициент, учитывающий 10%-ный запас песка в песочных бункерах подвижного состава;

Eп—расчетная вместимость песочных бункеров на локомотиве, м3;

Qбр — масса состава брутто, т. (исходные данные к курсовому проекту);

Максимальное расстояние между пунктами набора топлива для тепловозов определяется по следующей формуле:

где 0,9 — коэффициент, учитывающий 10%-ный запас дизельного топлива в топливных баках подвижного состава;

Ет — расчетная вместимость топливных баков, т (из технических данных локомотива Ет = 13000 т);

Qбр — масса состава брутто, т (исходные данные к курсовому проекту);

Расчеты необходимо выполнить как для грузового движения, так и для пассажирского движения. При анализе полученных данных для принятия окончательного решения выбирается наименьший результат в каждом виде движения.

В зависимости от длины участков и величины экипировочного пробега локомотива комплекс экипировочных устройств может быть размещен не только в пунктах оборота, но и на станции основного депо (на приемоотправочных путях или на специально оборудованном пункте на территории локомотивного депо). Возможны и другие решения, но они должны быть обоснованы экономическими расчетами.

-

Выбор места расположения пунктов экипировки

Пункты экипировки обычно располагают на станциях основного или оборотного депо в зависимости от способа обслуживания поездов локомотивами, серии локомотива, вида тяги, объема топливных баков, песочных бункеров, удельного расхода топлива. Все локомотивы, прошедшие ТО или ТР, экипируют в депо независимо от наличия экипировочных устройств на приемоотправочных путях станции. ,

При выборе места размещения экипировочных пунктов основным определяющим фактором является наибольший возможный пробег локомотива между наборами песка и дизельного топлива.

Из расчетов выбирают наименьшие результаты, и в зависимости от способа работы локомотива выбирается место экипировки.

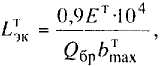

На приведенной схеме участка работы локомотивов (рис. 1) следует проставить длину тяговых плеч, а величину межэкипировочных пробегов указать слева или справа от рисунка, чтобы можно было видеть соотношение результатов расчета и принимаемого решения. Пункт экипировки на схеме обозначить любым способом.

Рис. 1. Схема размещения пунктов экипировки:

а — грузовое движение; б — пассажирское движение

Окончательное решение в тексте выделить как общий вывод.

Схемы оформить отдельно для каждого вида работы локомотивов и на них указать расположение пунктов экипировки и ПТОЛ.

1.1.3. Выбор способа обслуживания поездов локомотивами