Добавлен: 09.01.2024

Просмотров: 175

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Основное назначение дуговой сталеплавильной печи является, выплавка стали из металлического лома (скрапа). В ДСП получают, высоколегированные сорта стали, для которых требуется тщательная очистка металла от вредных примесей (особенно серы), удаление неметаллических включений и обезгаживание. Работа печи на увеличенной мощности достигается использование водоохлаждаемых свода и стен, использованием газокислородных горелок и пенистых шлаков.

В данном дипломном проекте необходимо рассчитать систему охлаждения дуговой сталеплавильной печи ёмкостью 3 тонны (ДСП-3). Печь такого типа относят по классификации к дуговым печам прямого действия. В данных печах дуга горит между электродами и расплавленным металлом, непосредственно нагревая металл. Очаг высокой температуры (дуга) находится около поверхности металла. Благодаря экранирующему действию электродов свод печи частично защищен от непосредственного излучения дуг, поэтому здесь допустимы очень большие объёмные мощности, и можно проводить высокотемпературные процессы. Электроды в таких печах подвешены вертикально и работают в основном на растяжение, и лишь при наклоне печи на изгиб, поэтому можно применять сравнительно длинные графитированные электроды большого сечения, допускающие рабочие токи. Дуговые печи могут быть весьма мощными и производительными, и работать на трёхфазном токе. Электропечь лучше других приспособлена для переработки металлического лома, причем твердой шихтой может быть занят весь объем печи, и это не затрудняет процесс расплавления.

Глава 1 Общая информация о дуговой сталеплавильной печи

1.1 Устройство ДСП

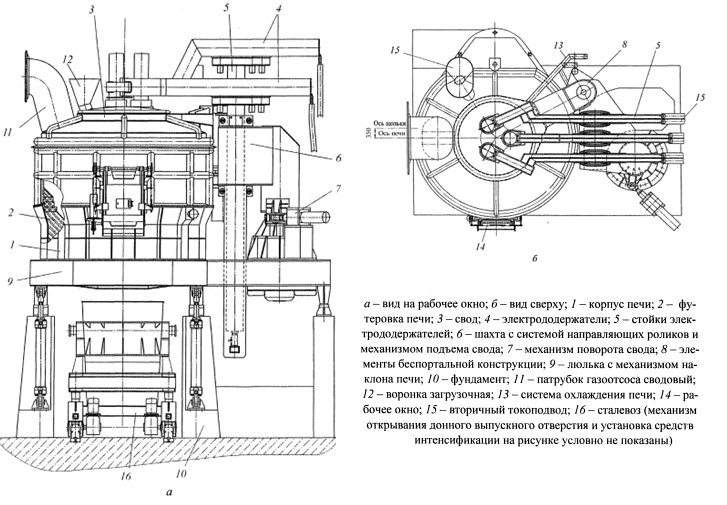

Основными элементами конструкции современной дуговой сталеплавильной печи являются ванна печи, установленная на наклоняющейся платформе механизма наклона печи. Печь наклоняется в сторону рабочего окна на

для скачивания шлака, и на

в сторону сливного отверстия для слива металла. Сверху ванна закрыта сводом. В своде имеются отверстия для опускания в рабочее пространство трех электродов. Основной несущей конструкцией для удержания электрода является рукав электрододержателя, зафиксированный на стойке, имеющей возможность вертикально перемещаться в двух поясах направляющих роликов под действием привода перемещения электрода. Несущей конструкцией механизмов перемещения электродов служит портал, опирающийся на тумбу платформы наклоняющейся. Для удержания электрода и обеспечения надежного электрического контакта служит механизм зажима электрода. Для открывания ванны печи для загрузки шихты предназначен механизм подъема и поворота свода.

в сторону сливного отверстия для слива металла. Сверху ванна закрыта сводом. В своде имеются отверстия для опускания в рабочее пространство трех электродов. Основной несущей конструкцией для удержания электрода является рукав электрододержателя, зафиксированный на стойке, имеющей возможность вертикально перемещаться в двух поясах направляющих роликов под действием привода перемещения электрода. Несущей конструкцией механизмов перемещения электродов служит портал, опирающийся на тумбу платформы наклоняющейся. Для удержания электрода и обеспечения надежного электрического контакта служит механизм зажима электрода. Для открывания ванны печи для загрузки шихты предназначен механизм подъема и поворота свода.Кроме того, в комплекс современной ДСП входят: насосно-аккумуляторная станция (НАС); электрогидравлический регулятор мощности; печной трансформатор; ЛСУТП; завалочные бадьи; система бункеров, весодозирования и подачи шлакообразующих и легирующих компонентов в печь; устройство для вдувания порошкообразных материалов в ванну; система отбора и очистки образующихся при электроплавке газов: система электроснабжения.

Рисунок 1 – Устройство ДСП

Период плавления по особенностям состояния печи включает три стадии: 1) формирование зоны плавления; 2) плавление шихты с горением дуг на образовавшейся ванне жидкого металла при экранировании стен ломом; 3) доплавление остатков шихты при непосредственном излучении части энергии дуг на стены печи. Для каждой стадии должен быть разработан собственный электрический режим, учитывающий ее специфику.

Быстрое плавление шихты и раннее шлакообразование в период плавления способствуют меньшему насыщению металла газами во время плавления. Это также способствует упрощению технологии и уменьшению продолжительности окислительного периода плавки.

Существующие в настоящее время дуговые сталеплавильные печи можно классифицировать по следующим признакам.

1. По виду используемого тока дуговые печи подразделяются на печи постоянного и переменного тока.

2. По емкости ДСП можно разделить на печи малой емкости (до 20 т), средней (21 ...75) и большой (более 75 т) емкости.

3. В зависимости от удельной мощности источника тока дуговые печи подразделяются на маломощные (менее 400 кВт-А/т), средней мощности (400...600), высокомощные (600...800), сверхмощные (более 800 кВт-А/т).

4. В зависимости от вида используемых огнеупоров различают основные и кислые печи.

5. Наличие или отсутствие водоохлаждаемых элементов позволяет выделить дуговые печи с огнеупорной футеровкой и водоохлаждаемые печи (обычно применяют водоохлаждаемые панели стен и свода).

6. В зависимости от способа выпуска плавки различают печи с выпуском стали по желобу (классический или сифонный выпуск) и печи с донным выпуском (центральный донный, эксцентричный и эркерный).

7. В зависимости от конструкции дуговые печи бывают портальные и беспортальные.

8. Существуют двухванные печи.

9. Есть дуговые печи, оснащенные устройствами для нагрева шихты.

1.2 Механическое оборудование дуговой печи

Кожух печи должен выдерживать нагрузку от массы огнеупоров и металла. Его делают сварным из листового железа толщиной 16–50 мм в зависимости от размеров печи. Форма кожуха определяет профиль рабочего пространства дуговой электропечи. Наиболее распространенным в настоящее время является кожух конической формы. Нижняя часть кожуха имеет форму цилиндра, верхняя часть - конусообразная с расширением кверху. Такая форма кожуха облегчает заправку печи огнеупорным материалом, наклонные стены увеличивают стойкость кладки, так как она дальше расположена от электрических дуг. Используют также кожухи цилиндрической формы с водоохлаждаемыми панелями. Для сохранения правильной цилиндрической формы кожух усиливается ребрами и кольцами жесткости. Днище кожуха обычно выполняется сферическим, что обеспечивает наибольшую прочность кожуха и минимальную массу кладки. Днище выполняют из немагнитной стали для установки под печью электромагнитного перемешивающего устройства.

Сверху печь закрыта сводом. Свод набирают из огнеупорного кирпича в металлическом водоохлаждаемом сводовом кольце, которое выдерживает распирающие усилия арочного сферического свода. В нижней части кольца имеется выступ – нож, который входит в песчаный затвор кожуха печи. В кирпичной кладке свода оставляют три отверстия для электродов. Диаметр отверстий больше диаметра электрода, поэтому во время плавки в зазор устремляются горячие газы, которые разрушают электрод и выносят тепло из печи. Для предотвращения этого на своде устанавливают холодильники или экономайзеры, служащие для уплотнения электродных отверстий и для охлаждения кладки свода. Газодинамические экономайзеры обеспечивают уплотнение с помощью воздушной завесы вокруг электрода. В своде имеется также отверстие для отсоса запыленных газов и отверстие для кислородной фурмы.

Для загрузки шихты в печи небольшой емкости и подгрузки легирующих и флюсов в крупные, печи скачивания шлака, осмотра, заправки и ремонта печи имеется загрузочное окно, обрамленное литой рамой. К раме крепятся направляющие, по которым скользит заслонка. Заслонку футеруют огнеупорным кирпичом. Для подъема заслонки используют пневматический, гидравлический или электромеханический привод.

С противоположной стороны кожух имеет окно для выпуска стали из печи. К окну приварен сливной желоб. Отверстие для выпуска стали может быть круглым диаметром 120 -150 мм или квадратным 150 на 250 мм. Сливной желоб имеет корытообразное сечение и приварен к кожуху под углом 10—12° к горизонтали. Изнутри желоб футеруют шамотным кирпичом, длина его составляет 1- 2 м.

Электрододержатели служат для подвода тока к электродам и для зажима электродов. Головки электрододержателей делают из бронзы или стали и охлаждают водой, так как они сильно нагреваются как теплом из печи, так и контактными токами. Электрододержатель должен плотно зажимать электрод и иметь небольшое контактное сопротивление. Наиболее распространенным в настоящее время является пружинно-пневматический электрододержатель. Зажим электрода осуществляется при помощи неподвижного кольца и зажимной плиты, которая прижимается к электроду пружиной. Огжатие плиты от электрода и сжатие пружины происходят при помощи сжатого воздуха. Электрододержатель крепится на металлическом рукаве – консоли, который скрепляется с Г-образной подвижной стойкой в одну жесткую конструкцию. Стойка может перемещаться вверх или вниз внутри неподвижной коробчатой стойки. Три неподвижные стойки жестко связаны в одну общую конструкцию, которая покоится на платформе опорной люльки печи. Перемещение подвижных телескопических стоек происходит или с помощью системы тросов и противовесов, приводимых в движение электродвигателями, или с помощью гидравлических устройств. Механизмы перемещения электродов должны обеспечить быстрый подъем электродов в случае обвала шихты в процессе плавления, а также плавное опускание электродов во избежание их погружения в металл или ударов о нерасплавившиеся куски шихты. Скорость подъема электродов составляет 2,5-6,0 м/мин, скорость опускания 1,0- 2,0 м/мин.

Механизм наклона печи должен плавно наклонять печь в сторону выпускного отверстия на угол 40-45° для выпуска стали и на угол 10-15 градусов в сторону рабочего окна для спуска шлака. Станина печи, или люлька, на которой установлен корпус, опирается на два – четыре опорных сектора, которые перекатываются по горизонтальным направляющим. В секторах имеются отверстия, а в направляющих – зубцы, при помощи которых предотвращается проскальзывание секторов при наклоне печи. Наклон печи осуществляется при помощи рейки и зубчатого механизма или гидравлическим приводом. Два цилиндра укреплены на неподвижных опорах фундамента, а штоки шарнирно связаны с опорными секторами люльки печи.