Файл: Содержание Введение 2 Способы защиты резервуаров от коррозии 3 Виды коррозий и коррозионных разрушений резервуаров 9 Классификация видов коррозии 9 2 Типы коррозии .rtf

Добавлен: 09.01.2024

Просмотров: 89

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Значительную роль в усилении коррозии играет температура среды. Если по технологическим условиям провести процесс подготовки нефти при возможно низкой температуре нельзя, то необходимо предварительно охладить до температуры окружающей среды выходящие из установок потоки нефти и сточной воды. Это снижает агрессивность сред и соответственно уменьшает коррозию внутренней поверхности резервуара в условиях конденсации, при периодическом заполнении и опорожнении резервуаров; кроме того, способствует уменьшению потерь ценных легких фракций нефти.

Сквозные проржавления днищ и стенок резервуаров приводят к потере нефти и нефтепродуктов, нарушают нормальную работу резервуаров и создают условия возникновения пожаров. Поэтому необходима защита нижних поясов и днища резервуаров от коррозии подтоварной водой.

Установленные на поверхности земли стальные резервуары могут подвергаться также почвенной коррозии и коррозии блуждающими токами.

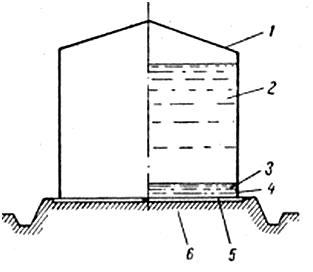

Рис. 2. Схема стального резервуара

1 - кровля; 2 - нефть; 3 - слой подтоварной воды; 4 - нижние пояса;

5 - днище; 6 – основание.

Применяемые гидрофобные основания не обеспечивают защиту днищ стальных резервуаров от коррозии в течение длительного времени. Поэтому применение электрохимической защиты от почвенной коррозии и коррозии блуждающими токами является в ряде случаев необходимой.

Таким образом, коррозия днищ стальных нефтяных резервуаров обусловлена наличием влаги, кислорода и ионов водорода.

Содержание хлористых солей в подтоварной воде приводит к усилению коррозии за счет образования хлористого водорода, а также за счет непосредственного воздействия хлористых солей на сталь.

5. Выбор способа защиты резервуара от коррозии

Антикоррозионная защита - комплекс работ, включающий подготовку стальной поверхности резервуара, нанесение защитного антикоррозионного покрытия, контроль качества.

Лакокрасочные материалы (далее ЛКМ) - материалы на основе синтетических пленкообразующих смол, содержащие пигменты, наполнители, пластификаторы, и предназначенные для антикоррозионной защиты стальных поверхностей.

Система лакокрасочного покрытия - система последовательно нанесенных и адгезионно связанных слоев ЛКМ.

Схема технологического процесса - последовательность технологических операций по созданию защитного покрытия.

Пооперационный контроль - контроль технологических параметров при проведении каждой технологической операции.

Подготовка металлической поверхности перед окраской - удаление с поверхности, подлежащей окраске, загрязнений и окислов для обеспечения сцепления ЛКМ с металлической поверхностью.

Струйно-абразивная очистка - способ очистки поверхности с помощью струи воздуха с абразивным материалом.

Гидроабразивная очистка - способ очистки поверхности с помощью струи воды с абразивным материалом.

Механическая очистка - способ очистки поверхности с применением ручного или механического инструмента.

Жизнеспособность ЛКМ - время, в течение которого необходимо использовать двухкомпонентный ЛКМ после приготовления рабочего состава.

Толщина покрытия - номинальная толщина отвержденного покрытия в соответствии с нормативной документацией на систему покрытия.

Адгезия лакокрасочного покрытия - прочность сцепления между пленкой ЛКМ и окрашиваемой поверхностью.

Отверждение лакокрасочного покрытия - формирование пленки из ЛКМ за счет физического и (или) химического процессов.

Срок службы, или долговечность, лакокрасочного покрытия - промежуток времени до первого капитального ремонта покрытия.

Заключение

Из вышеописанного можно сделать вывод, что самое слабое место у резервуара - это днище, поэтому целесообразно использование сталей с большими прочностными характеристиками, а также применение в будущем новых типов фундаментов, которые играют немаловажную роль в дальнейшей эксплуатации резервуаров

Таким образом, ущерб, вызываемый коррозионными повреждениями резервуаров, проявляется в разных аспектах и требует создания надежной антикоррозионной защиты. Эта задача приобретает все больную остроту в условиях резко возросшего уровня добычи и переработки нефти, а также — при усиливающейся тенденции сооружения резервуаров больной единичкой емкости, как более экономичных по расходу металла.

Список использованных источников

-

Мустафин Ф.М., Кузнецов М.В., Быков Л.И. Защита от коррозии.– Уфа: Монография.2004.–607с.: ил. -

Мустафин Ф.М., Кузнецов М.В., Быков Л.И., Гумеров А.Г., Веселов Д.Н., Волохов В.Я., Гамбург И.Ш., Васильев Г.Г., Прохоров А.Д., Дедешко В.Н., Петров Н.Г., Кузнецов А.М. Защита трубопровода от коррозии.– Санкт-Петербург: Недра.2007.–702с.:ил. -

Галеев В.Б., Харламенко В.И., Сощенко В.М., Мацкин Л.А. Эксплуатация магистральных нефтепродуктопроводов.– М: Недра.1973.–360с. -

Бунчук В.А. Транспорт и хранение нефти, нефтепродуктов и газа.– М: Недра.1977. – 236с. -

Зиневич А.М., Глазков В.И., Котик В.Г. Защита трубопроводов резервуаров от коррозии. – М: Недра.1975,288с. -

Дизенко Е.И. Противокоррозионная защита трубопроводов и резервуаров. – М: Недра. 1976, 245с.: ил. -

Никитенко Е.А., Эдельман Я.М. Монтер по защите подземных трубопроводов от коррозии. – М: Недра.1981, 251с.