Файл: Методические указания к выполнению практических работ по курсу Б. 3 1 Инновационные строительные материалы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 109

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

_________________________________________

Всего: 2348

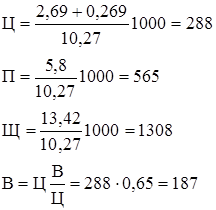

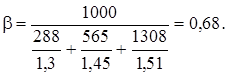

7. Вычисляем коэффициент выхода бетона

8. С учетом влажности заполнителей требуемое количество материалов (рабочий состав) в кг будет:

9. При расчете материалов на один замес бетоносмесителя емкостью 1200 л исходим из того, что сумма объемов материалов (в насыпном состоянии) – цемента, песка и щебня – соответствует емкости бетоносмесителя.

Выход бетона при изготовлении бетонной смеси в бетоносмесителе емкостью 1200 л с учетом коэффициента выхода β = 0,68 составит

1200·0,68 = 820 л = 0,82 м3.

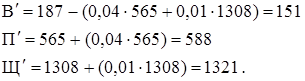

10. Таким образом, расход материалов в кг на один замес бетоносмесителя составит:

Ц = 288·0,82 = 236,16

П = 588·0,82 = 482,16

Щ = 1321·0,82 = 1083,22

В = 151·0,82 = 123,82.

Расчет состава тяжелого бетона

для строительных конструкций заводского изготовления

Цель работы – установить такое отношение между вяжущим материалом, водой и заполнителями, которое при наиболее экономичном расходе цемента обеспечивало бы получение бетонной смеси требуемой подвижности или жесткости и бетона заданной плотности.

Задание 1

Рассчитать состав бетона для настилов с вертикально-овальными пустотами, изготовляемых на формующей машине с вибровкладышами с амплитудой колебаний 0,4 – 0,6 мм пневмопригрузом до 0,02 МПа. Такому методу формования соответствует предельная жесткость смеси - 150 с.

Отпускная прочность бетона – 20 МПа, цемент активностью 50 МПа, песок с модулем крупности порядка 2,0 и плотностью 2,57 кг/л, щебень – двухфракционный: 5-10 мм – 30% и 10-20 мм – 70% от массы щебня. Истинная плотность зерен щебня для всех фракций одна и та же – 2,52 кг/л, насыпная плотность соответственно 1,44 кг/л и 1,4 кг/л. Режим твердения бетона – 2,5 ч пропаривания и затем трое суток нормального твердения. Доля отпускной прочности бетона от его класса принимается равной 0,7.

Задание 2

Рассчитать состав бетона с отпускной прочностью 20 МПа для подкрановых балок, изготовляемых на виброплощадке с амплитудой колебания 0,4-0,6 мм и вибропригрузом 0,003 кПа. Этому методу формования соответствует предельная жесткость смеси 100 с.

Активность цемента не менее 50 МПа, песок с модулем крупности порядка 2,2 и плотностью 2,55 кг/л. Щебень однофракционный 10-20 мм с истинной плотностью 2,6 кг/л, насыпной плотностью 1,45 кг/л, пустотность подлежит подсчету. Твердение бетона нормальное: одни сутки при температуре не ниже 20°С. Доля отпускной прочности бетона от его класса принимается равной 0,4.

Задание 3

Рассчитать состав бетона с отпускной прочностью 40 МПа для частей ферм, изготовляемых на виброплощадке с амплитудой 0,4-0,8 мм и пневмопригрузом до 0,02 МПа; предельная жесткость бетонной смеси 100с.

Активность цемента не менее 60 МПа. Песок с модулем крупности порядка 2,7. Щебень двух фракций: 3-10 и 10-20 мм, плотность щебня для всех фракций одна и та же – 2,6 кг/л, насыпная плотность соответственно 1,46 и 1,54 кг/л. Пустотность щебня подлежит подсчету. Твердение бетона нормальное – трое суток при температуре не ниже 20°С. Доля отпускной прочности от его класса принимается равной 0,5.

Задание 4

Рассчитать состав бетона для вибропроката с отпускной прочностью 20 МПа, предельная жесткость бетонной смеси 50 с. Активность цемента не менее 50 МПа. Песок с модулем крупности порядка 2,5 мм и истинной плотностью 2,55 кг/л. Щебень фракции 5-10 мм с истинной плотностью 2.6 кг/л и насыпной плотностью 1,45 кг/л. Пустотность щебня подлежит подсчету. Тепловая обработка производится в течение 2,5 часов. Доля отпускной прочности бетона от его класса принимается равной 0,45.

Задание 5

Рассчитать состав бетона для панелей толщиной 100 мм, изготовляемых по кассетно-стендовой технологии. Подвижность смеси равна осадке стандартного конуса 8 см. Отпускная прочность бетона 10 МПа. Активность цемента 40 МПа. Песок рядовой с истинной плотностью 2,6 кг/л. Щебень однофракционный 5-20 мм. Истинная плотность щебня 2,55 кг/м3, насыпная плотность 1.42 кг/л, пустотность щебня подлежит подсчету. Твердение бетона в кассете при t=80°C в течение 10 часов.

Задание 6

Рассчитать состав бетона для перегородочных панелей толщиной 60 мм, изготовляемых по кассетно-стендовой технологии. Подвижность смеси равна осадке стандартного конуса 12 см. Отпускная прочность бетона 12,5 МПа. Активность цемента 39,5 МПа. Песок рядовой с истинной плотностью 2,57 кг/л. Щебень однофракционный 5-20 мм, истинная плотность щебня 2,52 кг/л, насыпная плотность 1,44 кг/л, пустотность щебня подлежит подсчету. Твердение бетона в кассете при t=90 - 95°С – в течение 8 часов.

Задание 7

Рассчитать состав бетона для лестничных маршей. Изготовляемых по кассетно-стендовой технологии. подвижность смеси равна осадке стандартного конуса 10 см. отпускная прочность бетона 30 МПа. Активность цемента 49,5 МПа, песок рядовой истинной плотностью 2,62 кг/л. Щебень однофракционный 5-20 мм, истинная плотность щебня 2,52 кг/л, насыпная плотность 1,48 кг/л. Пустотность щебня подлежит подсчету. Твердение бетона в кассетах при t=95°С – 10 часов.

Контрольные вопросы.

1. Что такое бетон?

2. Какие сырьевые материалы применяют для производства цементного бетона?

3. На какие группы по эффекту действия делят добавки для бетона?

4. На какие группы по эффекту действия делят химические добавки для бетона?

5. Что включает в себя проектирование состава бетона?

6. Назовите технологические характеристики бетонной смеси.

7. Что положено в основу метода уравнение абсолютных объемов

8. Какие характеристики сырьевых материалов необходимо знать для расчета состава тяжелого цементного бетона.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3

Пример подбора состава ячеистого бетона.

Требуется получить автоклавный газобетон средней плотности 500 кг/м3 по литьевой технологии с применением смешанного цементно-известкового вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Исходные материалы: портландцемент ПЦ500-Д0, молотая известь-кипелка активностью 70 %, быстрогасящаяся, кремнеземистый компонент – зола-унос (ρ = 2,06 г/см³), ПАВ – мылонафт, замедлитель скорости гидратации извести-кипелки – молотый гипсовый камень.

1. Пользуясь соответствующими формулами, подсчитывают расход материалов на один замес с учетом следующих исходных величин:

n = 0,45 (по табл. 11), C = 1,5 (по табл. 12), Кс = 1,1.

По табл. 13 определяют, что расплыв растворной смеси (исходная текучесть) должен быть 30 см при литьевой технологии изготовления ячеистого бетона.

Опытным путем устанавливают, что такая текучесть растворной смеси имеет место при В/Т = 0,44. По табл. 15 находят, что при применении данных материалов удельный объем сухой смеси W= 0,48 л/кг.

Коэффициент выхода пор Кп = 1390 л/кг,

коэффициент использования газообразователя α = 0,85.

Установив эти величины, производят расчет расхода материалов на один замес:

Вяжущее

Рвяж = 0,5·10 / 1,1(1 + 1,5) = 1,8 кг;

известь

Ри = 1,8· 0,45 = 0,81 кг;

цемент

Рц = 1,8 – 0,81 = 0,99 кг;

кремнеземистый компонент

Рк = 1,8·1,5 = 2,7 кг;

молотый гипсовый камень

Рг = 0,81·0,03 = 0,024 кг;

вода

В = (1,8 + 2,7) 0,44 = 1,98 л.

Пористость, которую необходимо создать при помощи порообразователя для получения средней плотности,

Пг = 1 - 0,5(0,48 + 0,64) /1,1 = 0,49 (49 %).

Зная пористость, определяют расход: алюминиевой пудры

Рп = 0,49 10/1,390,85 =4,15 г;

мылонафта для приготовления водно-алюминиевой суспензии

Рм = 4,15·0,05 = 0,21 г.

Хотя в настоящее время современное технологическое оборудование в состоянии обеспечить необходимую точность дозирования компонентов, однако это не всегда гарантирует стабильность получения ячеистобетонной смеси и ячеистого бетона с требуемыми характеристиками. Для каждого вида изделий разрабатываются свои алгоритмы подбора и коррекции состава ячеистобетонной смеси, которые должны обеспечить стабилизацию прочностных свойств, подвижности смеси, степень ее поризации и оптимизацию состава.

На современном уровне развития технологии ячеистых бетонов, а также аппаратных средств контроля качества материалов и управления технологическим процессом следует ограничиться только коррекцией состава бетона, которую можно производить двумя принципиально разными методами. Первый состоит в полном расчете состава ячеистого бетона по характеристикам материалов, проводимом как бы «на чистом месте». Второй метод состоит в коррекции заданного лабораторией номинального (базового) состава. В ряде случаев при таком подходе достаточно, не меняя заданного базового состава, скорректировать только фактические расходы материалов для «возврата» к номинальному составу. При этом учитываются факторы наиболее значимые для качества продукции.

Задача 1

Рассчитать автоклавный газобетон средней плотности 600 кг/м3 по вибрационной технологии с применением цементного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Задача 2

Рассчитать автоклавный газобетон средней плотности 300 кг/м3 по литьевой технологии с применением смешанного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Задача 3

Рассчитать неавтоклавный газобетон средней плотности 400 кг/м3 по литьевой технологии с применением цементного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Задача 4

Рассчитать неавтоклавный газобетон средней плотности 700 кг/м3 по литьевой технологии с применением смешанного вяжущего с возможно большей прочностью.

Объем одного замеса – 10 л.

Контрольные вопросы

1. Какие основные пути получения пористой структуры бетона вы знаете?

2. Какие бетоны называют ячеистыми?

3. Каковы преимущества ячеистых бетонов перед другими?