Файл: Методические указания к выполнению практических работ по курсу Б. 3 1 Инновационные строительные материалы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 115

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

7. Перечислите известные вам критерии оценки качества рулонных кровельных материалов.

Цементная промышленность – одна из наиболее материалоемких отраслей. Стоимость сырья и основных материалов составляет около 1/4 себестоимости цемента. Рост выпуска цемента связан с увеличением расхода сырья, а следовательно, и затрат на его добычу. Поэтому необходимо обеспечить максимальную отдачу от каждой тонны сырья, материалов и топлива, бережно относиться к природным богатствам.

Состав сырьевой смеси должен обеспечить возможность синтеза силикатов, алюминатов и алюмоферритов с заданными соотношениями между минералами. Так как все эти клинкерные минералы – кальциевые соли, то и преобладающим компонентом сырьевой смеси должны являться также соединения кальция. В природе наиболее распространены карбонаты кальция. Они являются основным сырьем цементной промышленности. Кислотные оксиды в состав сырьевой смеси вносятся с глинистыми породами. Примерное соотношение кар- бонатов кальция и глинистых пород чаще всего составляет, в % по массе, 75...80 и 20...25.

Карбонатные породы. Из них в цементной промышленности используют известняк, мел, известняк-ракушечник, мрамор, известковый туф и др. Эти породы состоят в основном из углекислого кальция СаСО3. Чаще применяют известняки и мел, осадочное происхождение которых обусловливает разнообразие химического состава и физических свойств. Качество карбонатных пород зависит от структуры, количества примесей, равномерности распределения их в массе сырья. По величине зерен известняки подразделяют на грубозернистые (2...1 мм), крупнозернистые (1...0,5 мм), среднезернистые (0,5...0,25 мм), мелкозернистые (0,25...0,1 мм), тонкозернистые (0,1...0,01 мм). Мел – скрытокристаллическая слабосцементированная порода белого цвета. Он состоит почти целиком из микрозернистого (менее 0,01 мм) кальцита и мельчайших органических остатков.

litres.ru

Новая книга Дженни Оффилл «Бюро слухов»

Купить новую книгу эксклюзивно на Литрес.

Подробнее

РЕКЛАМА

Плотность известняков составляет 2 000...2 800 кг/м3 , мела – 1 600...2 400 кг/м3 , влажность известняков – 3...10 %, мела – 15...25 %, прочность на сжатие известняков – до 100 МПа, мела – 0,5...15 МПа. Для производства портландцемента пригодны карбонатные породы при содержании 40...43,5 % СаО, 3,2...3,7 % MgO. Желательно, чтобы сумма Na2O и К2О не превышала 1 %, а содержание SО3 – 1,5...1,7 %. Более благоприятны породы с постоянным химическим составом и однородной мелкокристаллической структурой. Наиболее реакционноспособны мел и мелкокристаллические известняки. Полезны примеси тонкодисперсного глинистого вещества и аморфного кремнезема при равномерном распределении их в карбонатной породе. Включения же значительных количеств доломитов, имеющих низкую реакционную способность, нежелательны. В зависимости от качества сырья меняются температура обжига, производительность печи и свойства продукта. Мраморовидные известняки повышенной плотности обжигаются труднее, чем известняки обычные.

Особым видом карбонатного сырья является мергель – горная порода осадочного происхождения, переходная от известняков к глинам. Мергель представляет собой природную тонкодисперсную, равномерную смесь глинисто-песчаных веществ (20...50 %) и мельчайших частиц углекислого кальция (80...50 %). В зависимости от содержания СаСО

3 и глинисто-песчаного вещества мергели подразделяют на песчаные, глинистые и известковые. Наиболее ценное сырье – известковый мергель, содержащий 75...80 % СаСО3 и 20...25 % глины. По химическому составу он близок к готовой портландцементной сырьевой смеси, и его использование упрощает технологию производства портландцемента. Такие мергели, в которых содержание СаСО3 соответствует составу портландцементной сырьевой смеси, называют натуральными. По физическим свойствам мергели могут резко отличаться: одни имеют плотную структуру и высокую прочность, другие – мягкие, рыхлые.

Глинистые породы – второй основной компонент портландцементных сырьевых смесей – представляют собой осадочные землистые породы, сложенные из тонких частиц (менее 0,001 мм). Основой глин являются водные алюмосиликатные минералы. Глинистые породы подразделяют на группу каолинитов с преобладанием минерала каолинита Al2О3 · 2SiO2 · 2H2О; группу монтмориллонитов, включающую минералы: монтмориллонит Al2O3 · 4SiO2 · H2O + nH2O и другие; группу глинистых гидрослюд – минералов, близких по составу и структуре к монтмориллонитам, однако в состав этой группы входят до 4...10 % щелочных ионов.

Характерный признак кристаллических решеток всех глинистых минералов – слоистое строение. Внутри слоев между ионами существует прочная ионная и ковалентная связь, а между ионами пакетов – слабая связь за счет остаточных сил. Это обусловливает способность глин расщепляться на тонкие частицы, самопроизвольно диспергироваться в воде, набухать, поглощая между пакетами молекулы воды.

Глинистое сырье имеет разнообразный минералогический и гранулометрический состав даже в пределах одного месторождения. Химический состав легкоплавких глин характеризуется наличием трех оксидов (в % по массе): SiO2 – 60...80, А12О3 – 5...20 и Fe2O3 – 3...15. В небольших количествах в глинах могут содержаться СаО и MgO в виде углекислых солей. Присутствуют и растворимые соли, содержащие Na2O и К2О. Эти примеси, а также MgO нежелательны. Их содержание в глинах должно быть по возможности минимальным. При обжиге труднее всего вступают во взаимодействие крупнокристаллический кварцевый песок, крупные частицы полевых шпатов и слюд. В связи с этим количество крупных фракций более 0,2 мм не должно превышать 10 %. Глинистые породы существенно отличаются по структуре и физическим свойствам. Основная их разновидность – глина – это осадочная горная порода, образующая с водой пластичное тесто и сохраняющая после высыхания приданную ему форму. Глина содержит не менее 50 % частиц размером меньше 0,01 мм, в том числе не менее 25...30 % частиц меньше 0,001 мм. Плотность глины 1,7...2,1 т/м

3 , естественная влажность 10...30 %.

Наряду с глиной в цементной промышленности используют суглинки, лесс, глинистый сланец. Суглинки – глинистые породы, содержащие повышенное количество кварца. Они включают 30...40 % частиц менее 0,01 мм, в том числе 10...30 % частиц менее 0,001 мм. Плотность суглинков 1,7...2,1 т/м3 , влажность 7...24 %. Лесс –землистая малопластичная порода, сложенная из слюд, каолинита, полевых шпатов, кальцита, кварца и состоящая из относительно крупных частиц размером 0,05...0,01 мм. Ее плотность 1,4...1,85 т/м3 , влажность 3...14 %. Глинистый сланец – продукт перекристаллизации глин, твердая камнеподобная слоистая глинистая порода плот- ностью 2,1...2,4 т/м3 , влажностью 2...12 %. Глинистый сланец в от- личие от других глинистых пород в воде не распускается.

Различная реакционная способность глинистого сырья обусловлена особенностями дисперсности, строения и наличием примесей. Наиболее реакционноспособны мергели, бентонит; менее активно вступают во взаимодействие с СаО лесс, сланец.

Пригодность карбонатного и глинистого компонентов сырьевой смеси определяется по их химическому составу и физическим свойствам и может быть выявлена только в их взаимосвязи. Поэтому при анализе пригодности сырьевой базы необходимо иметь конкретную характеристику всех компонентов сырьевой смеси. Требования, разработанные проектными институтами, жестко нормируют возможное содержание MgO, SO3, Na2О+К2О и Р2О5 в карбонатных породах в зависимости от наличия соответствующих оксидов в глинистом сырье и содержания СаО в карбонатном компоненте.

Корректирующие добавки. Только при особо благоприятном химическом составе сырьевых материалов портландцементная сырьевая смесь заданного состава может быть приготовлена из двух компонентов – карбонатного и глинистого. В большинстве случаев требуемую смесь из двух компонентов получить практически не удается, и поэтому применяют третий или даже четвертый компонент – корректирующие добавки, содержащие значительное количество одного из оксидов, недостающих в сырьевой смеси. В качестве железистых добавок обычно используют пиритные огарки с сернокислотных заводов, реже – колошниковую пыль доменных печей. Глиноземистыми добавками являются богатые глиноземом маложелезистые глины, боксит. Кремнеземистыми добавками являются кварцевые пески, опока, трепел. Содержание оксидов в корректирующих добавках должно быть следующим: железистых Fe2O3 – не менее 40 %; кремнеземистых SiO

2 – не менее 70 %; глиноземистых А12О3 – не менее 30 %. Железистые добавки применяют на большинстве цементных заводов, кремнеземистые – значительно реже, а глиноземистые – только в единичных случаях при использовании в качестве сырьевого компонента белитового шлама.

Рациональный состав клинкера зависит от условий работы кон- кретного завода, состава обжигаемой смеси, вида топлива, типа печей и т. д. При его подборе руководствуются следующими положениями. Для получения в обжигаемом материале необходимого количества жидкой фазы суммарное содержание C3A+C4AF, которые расплавляются в зоне спекания, надо поддерживать в пределах 18...22 % при содержании 5...8 % С3А. При рекомендуемом содержании минералов-плавней рациональные пределы для суммы C3S+C2S составят 75...78 % при содержании C3S 52...62 % и C2S – 14...24 %. Поскольку клинкер помимо основных минералов содержит некоторое количество и других соединений, то сумма C3S+C2S+C3A+C4AF обычно составляет 96...98 %.

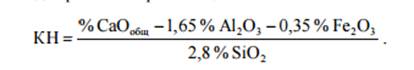

Чаще для характеристики состава клинкера пользуются не процентным отношением оксидов и клинкерных минералов, а соотношениями между оксидами в виде соответствующих модулей и коэффициента насыщения.Коэффициент насыщения (КН), предложенный русскими учеными В.А. Киндом и В.Н. Юнгом, – наиболее важная характеристика состава сырьевых смесей и клинкера. Коэффициент насыщения представляет собой отношение количества оксида кальция в клинкере, фактически связанного с кремнеземом, к его количеству, теоретически необходимому для полного связывания двуоксида кремния в трехкальциевый силикат:

litres.ru

Новая книга Уилла Хилла «После пожара»

Читайте книгу из серии: «REBEL» на Литрес

Подробнее

РЕКЛАМА

Если коэффициент насыщения равен 1, то извести в клинкере достаточно, чтобы весь SiO2 превратился в C3S. При коэффициенте насыщения, меньшем 1, в клинкере будут присутствовать C3S и C2S, а при коэффициенте насыщения, равном 0,67, силикаты представлены только C2S. Практически коэффициент насыщения находится в пределах 0,88...0,92. Силикатный (кремнеземный) модуль показывает отношение содержания в клинкере диоксида кремния к сумме оксидов алюминия и железа: