Файл: Отчет по учебной практике 21. 02. 01 Разработка и эксплуатация нефтяных и газовых месторождений.docx

Добавлен: 09.01.2024

Просмотров: 130

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ухтинскийгосударственный технический университет»

(УГТУ)

Индустриальный институт (СПО)

Отчет по учебной практике

21.02.01 Разработка и эксплуатация нефтяных и газовых месторождений

ПМ.02 Эксплуатация нефтегазопромыслового оборудования

Тема: «Сверление отверстий»

Выполнил

студент группы РЭНГМ-2-22:______________Е. Е. Петрова

(подпись)

Проверил:______________В. А. Садейская

(подпись)

Ухта 2023

ВВЕДЕНИЕ

Учебная практика по модулю «Эксплуатация нефтегазопромыслового оборудования» состоит из двух основных частей:

- Изучение нефтегазопромыслового оборудования, как прикладными, так и аналитическими методами;

- Слесарное дело.

Обе части профессионального модуля являются одними из базовых на пути к освоению профессиональных компетенций, а именно:

ПК 2.1 – Выбор наземного и скважинного оборудования.

ПК 2.2 – Производить техническое обслуживание нефтегазопромыслового оборудования.

Также программа модуля учитывает формирование основных компетенций ОК 1-9 в процессе прохождения практики для направления подготовки 21.02.01 Разработка и эксплуатация нефтяных и газовых месторождений.

Согласно индивидуальному заданию, студентам следует:

- изучение различной технической литературы;

- выполнение практических задании;

- написание отчета по учебной практике с использованием полученных знаний и дополнительных источников.

Темой отчета является «тема отчета согласно варианту», которой и посвящена основная часть.

2

Содержание

Введение – 2

Основная часть – 4-

Заключение

Список литературы

Что такое сверление металла Сверление – специальный вид технологической металлообработки. Производится посредством резки. Для проведения работ используют режущие сверла, которые непрерывно вращаются. На выходе получаются точные отверстия и многогранные отверстия, заданных параметров: глубины, диаметра и сечения. Сверление делится на несколько видов: сверление специальным сверлом; зенкерование; развертывание разверткой; цекование; зенкование; резьба метчиком. Данный метод металлообработки оптимален при необхнеобходимости: изготовления отверстий под резьбу, развертывание, растачивание, зенкерование; получения отверстий для крепежных элементов, электрокабелей, анкерных болтов и пр.; ослабления конструкции. Мы готовы провести работы любой сложности по сверлению любым видом. Наше оборудование: Радиально-сверлильный станок 2М-57-2 Универсальный станок для сверления серии 2М57-2 применяется практически повсеместно – от единичного производства до производства крупных партий продукции. Выполняет следующие функции: све

Сверле́ние — вид механической обработкиматериалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстияразличного диаметра и глубины, или многогранные отверстия различного сечения и глубины.Сверление отверстий в заготовках и деталях может осуществляться как по разметке, так и по кондуктору. При выполнении работ следует придерживаться определенных рекомендаций:

-

При сверлении сквозных отверстий нужно обратить внимание на способ крепления заготовки. В тех случаях, когда ее крепят на столе, используют подкладку, благодаря которой будет возможен свободный выход режущего инструмента после обработки. -

Подводку режущего инструмента к обрабатываемой заготовке выполняют после того, как будет включено вращение шпинделя. Во время подводки следят за тем, чтобы нагрузка на сверло при соприкосновении с поверхностью заготовки была минимальной. -

Остановку шпинделя необходимо производить после того, как сверло вышло из материала. Если остановить вращение шпинделя до выхода сверла, то это с большой долей вероятности приведет к повреждению режущей кромки самого сверла. -

Если во время процесса сверления заготовки возникают посторонние шумы, вибрации, которые возникают при нарушении технологии или деформаций сверла, то следует сначала вывести режущий инструмент из заготовки, а потом остановить вращение шпинделя и работу станка. -

Для высверливания отверстий с глубиной в 5 раз больше, чем его диаметр, во время выполнения работы следует время от времени выводить сверло из обрабатываемой заготовки. Это требуется, во-первых, для удаления стружки, а, во-вторых, для смазки, что способствует защите сверла от поломок и затупления. -

При выполнении операций по сверлению больших отверстий с диаметром свыше 25 мм обработку следует выполнять в поэтапно, включая рассверливание/зенкирование. -

Сверление деталей из стальных или других сплавов с большой вязкостью выполняют с применением СОЖ для защиты сверла от износа. -

Сверлить заготовки необходимо только в тех режимах, которые указываются в технологических картах или справочных таблицах.

Сверление по разметке

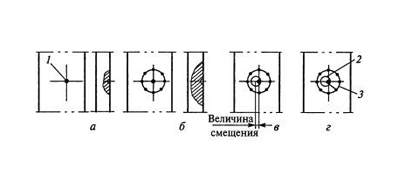

Рисунок 1. Сверление отверстий по разметке:

а – разметка и кернение центра отверстия; б – разметка и кернение контрольной окружности; в – увод сверла от центра отверстия; г – исправление направления сверла; 1 – след от кернера; 2 – канавка от предварительно просверленного отверстия; 3 – обработанное отверстие

Данный вид обработки заготовок выполняется в несколько этапов:

-

предварительное.

-

окончательное.

При предварительном сверлении высверливают небольшое отверстие (0,25d). Далее отводят шпиндель со сверлом для проверки подготовленного отверстия с исходной разметкой.

При удовлетворительном результате предварительного сверления (рис. 1, б) осуществляют окончательную обработку, для чего продолжают работу до выхода режущего инструмента из детали. В случае возникновения скоса и ухода высверливаемого отверстия (рис. 1, в) выполняют корректировку посредством крейцмейселя — прорубаются канавки в том направление, куда необходимо сместить отверстие (рис. 1, г). Благодаря направляющим для сверла задается направление в нужную сторону для исправления скоса.

Сверление по кондуктору

Кондукторы предназначены для направления режущего инструмента станка во время операций по высверливанию, а также для фиксации детали с учетом заданных требований. Применение специальных конструкций позволяет задать направление, повысить точность при обработке деталей. При сверлении мастер производит установку кондуктора и заготовки, удаляет их, а также вкл/выкл подачу шпинделя.

Сквозные и глухие отверстия

При обработке деталей выделяют 2 типа отверстий:

-

сквозные, которые проходят насквозь по всей толщине обрабатываемой заготовки; -

глухие, высверливание которых выполняется на заданную длину.

Сверлениесквозных отверстий значительно отличается от высверливания глухих отверстий. Во время высверливания отверстий первого типа при выходе режущего инструмента из заготовки сопротивление обрабатываемой детали снижается скачками. Нужно помнить, что если скорость вращения шпинделя во время выхода сверла не уменьшить, то это может привести к заклиниванию и, как правило, поломкам режущего инструмента. Нередко это происходит во время обработки заготовок малой толщины, где требуется просверливание как прерывистых отверстий, так и отверстий, располагающихся под углом 90˚ относительно друг друга. По этой причине операция сверления в данных случаях выполняется на большой скорости подачи шпинделя. Ближе к концу просверливания следует отключить скорость передачи и выполнить досверливание уже вручную с меньшей скоростью.

Сверление заготовок с ручной подачей режущего инструмента выполняется также со снижением скорости подачи до выхода сверла. При этом обработка выполняется плавным образом, без рывков.

Глухие отверстия получают одним из трех способов:

-

В случае, если станок оснащен специальным устройством для автоматического отключении скорости при достижении режущим инструментом определенной глубины, то перед выполнением операции сверления его настраивают соответствующим образом на конкретную глубину. -

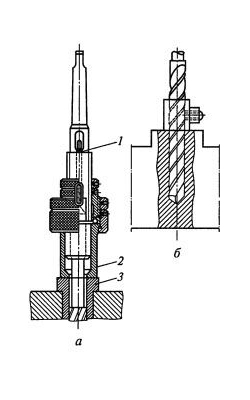

В случаях, когда на станке не предусмотрены данные устройства, определить глубину обработки можно посредством применения патрона (рис. 2, а), у которого имеется возможность регулировки упора. Втулка перемещается и устанавливается на конкретную глубину обработки. При помощи патрона можно добиться точности глубины 0,1-0,5 мм.

Рисунок. 2. Приспособление для ограничения движения подачи шпинделя:

а – патрон с регулируемым упором; б – упорное кольцо; 1 – корпус патрона со сверлом; 2 – упорная втулка; 3 – кондукторная втулка

-

В тех случаях, когда высокая точность не требуется, можно применять упор в виде втулки, который закрепляется на режущем инструмента (рис. 2, б). Подача шпинделя осуществляется до момента углубления сверла в детали до заданной отметки.

Кроме того, глубину во время сверления глухих отверстий в заготовках можно проверить и при помощи специального инструмента — глубиномера. Однако в данном случае возникают дополнительные временные затраты, поскольку во время сверления необходимо будет выводить режущий инструмент из отверстия.

Рассверливание отверстий

Для выполнения операций по сверлению отверстий, диаметр которых составляет с диаметром свыше 25 мм сверление проводят в 2 этапа. Первым этапом сверлят отверстие режущим инструментом меньшего диаметра, а потом — сверлом того диаметра, который необходим для данного отверстия.

Следует учитывать, что диаметр меньшего отверстия следует выбирать таким образом, чтобы он был примерно равен длине режущей кромки 2-го сверла. Такое значение выбирается для того, чтобы значительно снизить силу резания во время обработки детали режущим инструментом большего диаметра.

Для данной операции режущий инструмент подбирается с учетом минимального диаметра отверстия. Стоит помнить, что рассверливанию подвергаются только те отверстия, которые были получены посредством предварительным сверления.

Выполнять рассверливание в случае, когда отверстия были получены штамповкой и другим способами крайне нежелательно, поскольку при этом велика вероятность ухода сверла. В остальном правила и техника безопасности рассверливания совпадают с правилами и техникой безопасности при сверлении отверстий.

Глубокими считаются отверстия глубиной более 10 d. Сверление таких отверстий связано с целым рядом трудностей.

Длинные сверла обладают меньшей жесткостью, и под действием сил резания прогибаются, что может привести к искривлению оси отверстия. Кроме того, с увеличением длины отверстия затрудняется извлечение стружки из отверстия во время работы.

Смазочно–охлаждающая жидкость при глубоком сверлении должна подаваться под большим давлением и с большими расходами, существенно отличающимися по величине от обеспечиваемых насосными системами обычного металлорежущего оборудования. Фактор подачи СОЖ в зону резания и ее охлаждения является важнейшим в процессе глубокого сверления и во многом определяет специфику как самого процесса, так и применяемого оборудования, оснастки, технологических приемов.

Эти две особенности – обеспечение прямолинейности и центрирования сверла и необходимость подвода СОЖ в достаточном количестве и под высоким давлением, и послужили причиной создания специального оборудования и инструмента для глубокого сверления.

Различают следующие методы обработки глубоких отверстий.

Методы обработки при глубоком сверлении

Заготовка и инструмент вращаются (встречное вращение)

Данный метод применим для цилиндрических деталей. Преимущества метода — минимальное отклонение от оси на станках глубокого сверления. Для реализации данного метода разработаны станки RAPIRA SGS-01 (Одношпиндельный) и SGS-02 (Двухшпиндельный). Здесь обработка заготовок осуществляется способом сверления пушечными однолезвийными сверлами (ELB). Характерная особенность глубокого сверления пушечными свёрлами состоит в том, что смазочно-охлаждающая жидкость подается через канал для СОЖ в инструменте и удаляется из отверстия вместе со стружкой через V-образную канавку (желобок) вдоль стержня сверла.

Заготовка неподвижна, инструмент вращается