Файл: Характеру шлака, образующегося при расплавлении покрытия.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 102

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Несмотря на широкое применение различных механизированных методах сварки плавлением, наибольшее количество сварных конструкций изготовляются методом ручной дуговой сварки.

Ручная дуговая сварка производится штучными электродами, конструктивно представляющими собой металлический стержень с нанесненным на него покрытием соответствующего состава. Один из концов стержня длинной

30мм. освобожден от покрытия для его зажатия в электродержатель с обеспечение электрического контакта.Второй конец слегка очищается для обеспечения возможности зажигания дуги посредством контакта с изделием. Применение электродов должно обеспечивать следующие необходимые условия: легкое зажигание и устойчивое горение дуги, равномерное расплавление покрытия, равномерное покрытие шва шлаком: легкое удаление шлака после сварки, отсутствие непроваров, пор, трещин в металле шва.

Электроды классифицируются по следующим признакам:

-

по материалу, из которого они изготовлены; -

по назначению для сварки определенных сталей; -

по толщине покрытия, нанесенного на стержень; -

по видам покрытия; -

характеру шлака, образующегося при расплавлении покрытия; -

техническим свойствам металла шва; -

по допустимым пространственным положениям сварки или наплавки -

по роду и полярности применяемого при сварке тока.

I Общая часть

1.1 Краткая характеристика стали 10ХСНД

Состав и расшифровка

Перед изучением всех характеристик и параметров современного сплава марки 10ХСНД имеет смысл разобраться в расшифровке его наименования.

-

Цифра 10, присутствующая в наименовании маркировки качественной стали, говорит о примерном количестве углерода в ее составе. В металле 10ХСНД присутствует примерно 0,10% углерода. -

Буквенное значение «Х» отражает информацию о том, что металл является легированным посредством важного компонента – хрома. -

Буква «С» в наименовании говорит о том, что сталь является легированной кремнием. -

Значение «Н» свидетельствует о легировании стали посредством никеля. -

«Д» – обозначение, которое говорит о том, что материал также легирован посредством меди.

Тот факт, что нет цифровых значений, идущих вслед за буквенными

, говорит о том, что средний процент содержания легирующих компонентов составляет не более 1,5 от общего состава. Химический состав качественного сплава, которому присваивается маркировка 10ХСНД, устанавливается действующими ГОСТами. Узнаем, какие именно компоненты присутствуют в рассматриваемом металле:

-

содержание кремния в стали 10ХСНД составляет от 0,8 до 1,1%; -

на медь отводится 0,4-0,6% от общего состава; -

мышьяк является нежелательным и вредным компонентом, содержание которого в сплаве 10ХСНД достигает отметки в 0,08%; -

есть в стали и марганец – 0,5-0,8%; -

на никель в сплаве 10ХСНД приходится от 0,5 до 0,8% состава; -

бесполезный и ненужный фосфор в содержании сплава занимает не больше 0,035%; -

на хром приходится от 0,6 до 0,9%; -

на азот – не больше 0,008%; -

на серу – не более 0,040%.

Плюсы и минусы

Качественному сплаву марки 10ХСНД, как и любому другому типу металла, свойственны свои плюсы и минусы. Сперва осветим основные плюсы материала.

-

сталь, которой присваивается маркировка 10ХСНД, демонстрирует отличную стойкость к продолжительному по времени воздействию со стороны очень высоких и очень низких температурных показателей; -

сплав характеризуется очень хорошими показателями прочности; -

рассматриваемая марка стали отличается высоким уровнем стойкости к износу; -

сплав 10ХСНД демонстрирует отличную свариваемость.

Из основных недостатков рассматриваемого материала можно выделить слабую склонность к хрупкости, формирующейся в ходе процедуры отпуска. Кроме того, минусом является то, что в составе сплава присутствуют нежелательные компоненты, такие как мышьяк и фосфор.

Металл, соответствующий маркировке 10ХСНД, обладает своими физическими и механическими свойствами. Они определяются химическим составом сплава. Рассмотрим детально, какими параметрами обладает качественный металл 10ХСНД.

Физические

Сперва стоит рассмотреть физические свойства современного стального сплава 10ХСНД.

-

Коэффициентное значение расширения линейного типа стали 10ХСНД равняется 40 Вт/ (м*град). -

Показатель модуля упругости стали составляет от 1,97 Мпа на фоне температурного показателя в 100 градусов Цельсия. Возможно понижение данного значения до 1,25 Мпа, если будет установлена температура в 900 градусов Цельсия и выше. -

Уровень плотности рассматриваемого металла составляет примерно 7800 кг/м куб. -

Значение удельной тепловой емкости сплава 10ХСНД ограничивается значением 500 Дж/ (кг*град). -

Удельный показатель электросопротивления рассматриваемого металла представляется Rx10*9 Ом. -

Материал нечувствителен к флокенам. -

Свариваемость стального сплава марки 10ХСНД является неограниченной. Материал поддается сварке РДС и АДС, а также ЭШС.

Сталь 10ХСНД относится к группе конструкционных низколегированных материалов, что предназначены для сооружений сварного типа.

Механические

Рассматриваемый вид металла обладает определенными механическими характеристиками, которые учитываются на современных производствах.

-

Показатель вязкости ударного типа, которым обладает материал марки 10ХСНД, равняется 290 кДж/м кв. -

Показатель предела прочности кратковременного типа материала устанавливается в пределах 510-685 Мпа. -

Важный параметр – предел текучести. В случае со сплавом 10ХСНД он представлен значением 390 Мпа. -

Показатель относительного удлинения стали 10ХСНД равняется 19%. -

Еще одна характеристика, играющая важную роль среди остальных свойств металлов, – твердость по Бринеллю. У сплава 10ХСНД данный параметр представляется различными значениями, исходя из температурных воздействий на заготовки. -

Предел выносливости стали в горячекатаном состоянии может быть выражен значениями 167-284 Мпа при условии толщины заготовок в 4-32 или 33-40 мм.

Применение

Благодаря своим особенностям и эксплуатационным качествам металл, соответствующий маркировке 10ХСНД, может быть использован в сборке надежных металлических конструкций, которые запланировано эксплуатировать в обстановке и сниженных, и очень высоких температурных значений. Изделия, изготовленные из сплава 10ХСНД, могут использоваться в большом диапазоне разных температур: от -70 до +700.

В последние годы качественный сплав 10ХСНД получил еще более широкое распространение. Сегодня эту сталь задействуют в таких областях:

-

строительство; -

производство техники для работ на дорогах и на строительных объектах; -

изготовление качественного оборудования для горнодобывающей промышленности; -

изготовление техники для лесозаготовок и сельскохозяйственных работ; -

производство механизмов, перерабатывающих отходы из металла и прочих распространенных материалов, применяемых в строительстве.

1.2 Состав конструкции и ее характеристика

1.3 Виды сварочных соединений и швов данной конструкции

В сварочном деле одним из наиболее трудных заданий будет укладка потолочного шва. Тем не менее освоить технику потолочной сварки стоит уже хотя бы ради того, чтобы автоматически получить более высокий разряд. Такая операция чаще всего требуется на предприятиях, занятых в области укладки трубопроводов или в строительстве.

Навыки станут полезными и в быту, поскольку они востребованы при монтаже отопления, металлической беседки или в иных случаях. К примеру, металлический гараж не получится собрать, не прибегнув к потолочной сварке панелей. В статье пойдет речь о том, как варить потолочный шов электросваркой, трудностях и проблемах, а также способах их устранения.

Немногие сварщики назовут укладку потолочных швов любимым занятием, поскольку в процессе работы возникает немало сложностей. Новичку научиться будет непросто, а многие после первых неудач просто теряют всякий интерес к подобного рода занятию. Для того, чтобы освоить азы столь непростой науки, нужно работать на предупреждение. То есть, понимать проблемы, которые будут возникать при укладке шва и попытаться их предотвратить.

Сварка потолочного шва инвертором или трансформаторной установкой сильно отличается от обыкновенной горизонтальной. Когда заготовки соединяются на рабочем столе, то сварочная ванна формируется по стыку. Сварщику остается только контролировать процесс расплава, избегать элементарных ошибок и предотвращать попадание шлака внутрь ванны. Когда же все это приходится делать на потолке, то расплавленный металл стремится вниз и сформировать ванну очень сложно.

К тому же и шлак, находясь в расплавленном состоянии, капает и мешает вести электрод по месту стыка. Брызги ударяются о поверхность внизу, разлетаются на множество частиц и создают дополнительные трудности в работе. Но основная сложность заключается в том, чтобы соединить свариваемые заготовки. Чаще всего сварочную ванну удается сформировать только на одной из кромок, а вторая остается "не у дел" и связать их воедино долгое время не получается.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Еще одна сложность заключается в том, что сваривание происходит на пониженном токе. Электрод часто прилипает к металлу и образуются непроваренные места. Сварщик быстро устает из-за того, что его голова постоянно запрокинута, а рука приподнята. Поэтому необходимы паузы для того, чтобы восстановить силы и перевести дух.

Перед началом практических занятий стоит хотя бы осознать все трудности и настроиться на них. Тогда не будет горького разочарования от первых неудач и легче преодолеваются физические трудности.

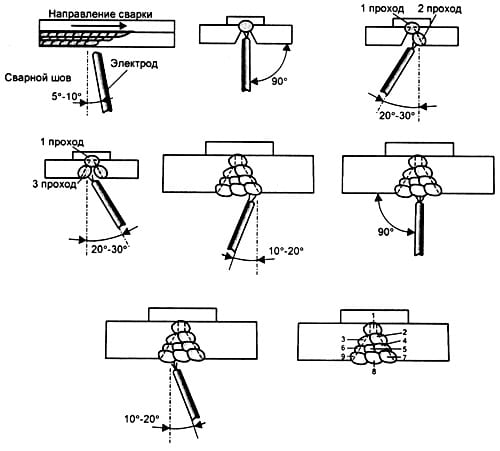

Рисунок 1. Техника сварки потолочного шва электродами

Опытные сварщики ужа давно составили основные правила соединение металлических заготовок в самых разных положениях, включая и потолочное. их необходимо знать для того, чтобы правильно выполнять этот вид работ. Вот основные пункты:

-

Кромки свариваемых поверхностей нужно как можно ближе свести одна относительно другой. Сварку в потолочном положении с зазорами смогут выполнить только мастера своего дела. Для тех же, у кого квалификация ниже, нужно постараться максимально плотнее сопрягать детали. -

Метод разделки кромок полностью аналогичен тому, который делается при нижнем сваривании. V-образный скос делается в том случае, если толщина стенок превышает 5 мм. -

Расположение электрода относительно рабочей поверхности составляет 45 градусов. Есть простой "лайфхак" для начинающих сварщиков: лучше использовать половинку электрода. В таком случае легче управлять положением его кончика, что несколько облегчит работу. -

Когда стороны расположены вплотную, то положить первый шов можно, даже не применяя колебательные движения. В таком случае наполнения стыка получится по максимуму. За вторым проходом ширина расплава увеличивается с тем, чтобы сделать связку прочнее. А вот на трубах рекомендуется уже со старта варить широким швом. -

Для сваривания можно использовать различные способы формирования шва. Здесь уместен метод полумесяца, спираль или горизонтальная восьмерка. В случаях, когда состыковать детали плотно не получилось и присутствует небольшой зазор, то используется прерывистая дуга. При таком способе формирования шва отложенные капли металла быстро остывают. Следующая капля накладывается еще до того, когда предыдущая полностью остывает. Она должна еще иметь багровый оттенок. Процесс надежен, но растянут во времени. Сварщику потребуется неоднократная передышка. -

Внешний вид только что завершенного шва может быть далек от идеала. Не стоит этого пугаться. Наплывы и крупные валики не критичны, а шлак, который выступает легко убирается молоточком. При необходимости стык можно "пригладить" болгаркой.