Файл: Активное вентилирование это принудительное продувание воздуха через массу сельскохозяйственного продукта без его смещения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 63

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

В ХХI веке в России наметилась устойчивая тенденция увеличения валового сбора зерновых культур. Из-за этого резко возросла нагрузка на зерноочистительно-сушильные комплексы и элеваторы. Имеющиеся в распоряжении аграриев подобные сооружения уже не справляются с должным качеством обработки всего выращенного урожая. Поэтому сельскохозяйственные производители вынуждены увеличивать производительность зерноочистительных линий, ухудшая показатели эффективности работы оборудования. Из-за недостатка элеваторных мощностей примерно десятая часть всего выращенного урожая частично или полностью портится в процессе послеуборочной обработки и хранения.

Особое внимание следует уделять послеуборочной обработке и хранению посевного материала. Семена крайне чувствительны к механическим воздействиям рабочих органов сельскохозяйственных машин, особенно при повышенной влажности.

Активное вентилирование – это принудительное продувание воздуха через массу сельскохозяйственного продукта без его смещения.

В отличие от естественной вентиляции активное вентилирование позволяет создать и поддерживать равные оптимальные условия в больших объёмах продукции и благодаря этому снизить потери сельскохозяйственной продукции при хранении и эффективности использовать объём хранилищ.

Активное вентилирование используется при хранении зерна, семян, сахарной свёклы, картофеля, овощей и др. Системы активного вентилирования имеют конструктивные различия, но необходимыми элементами всех их являются: вентилятор, воздухораспределительные каналы и ёмкости для размещения продукции. Распространены стационарные и передвижные установки для активного вентилирования. В соответствии с особенностями технологии хранения разных видов продукции в системах активного вентилирования предусматривают устройства для подогрева, охлаждения, увлажнения, осушения воздуха, подачи паро- и газообразных веществ и т.д.

Основная характеристика активного вентилирования – удельная подача воздуха и давление. Системы активного вентилирования в крупных хранилищах оборудуются автоматическим управлением.

Обеспечение сохранности зерна в нашей стране – одна из важнейших задач, которая по масштабам и содержанию базируется на широкой научной основе. Для ее успешного решения хлебоприемные предприятия наряду с очисткой широко используют сушку и активное вентилирование зерна.

Этот способ обработки зерна позволяет предотвратить и ликвидировать самосогревание зерна, а так же охладить его до температуры, обеспечивающей длительное хранение. Вентилирование насыпи теплым воздухом с низкой относительной влажностью позволяет подсушить зерно и ускоряет процесс послеуборочного дозревания, повышая энергию прорастания, всхожесть и улучшая хлебопекарные качества зерна.

Охлаждение и подсушивание зерна создают в насыпи условия, неблагоприятные для развития вредителей и микроорганизмов. Исключая необходимость перемещения зерновой массы, вентилирование сводит к минимуму распыл, травмирование и потери сухой массы. Являясь высокомеханизированным, а в некоторых случаях и автоматизированным процессом обработки неподвижных партий, активное вентилирование относят к числу производительных и эффективных способов обработки зерна как в технологическом, так и экономическом отношениях.

Данный курсовой проект по теме «Электрификация зернохранилища с выбором электропривода заглушки БВ-25» включает в себя технологическую схему, вопросы по электрификации зернохранилища. Расчеты по выбору освещения и выбор проводов и кабелей для подключения бункера активного вентилирования зерна.

1 выбор технологического оборудования и описание технологии

Измельчитель предназначен для мытья и измельчения корнеплодов. Разработан в двух модификациях: с открытым бункером и закрытым. Состоит из бункера, шнекового транспортера, ванны и системы мойки.

1.1 Краткое описание технологической схемы измельчителя ИКС-5М

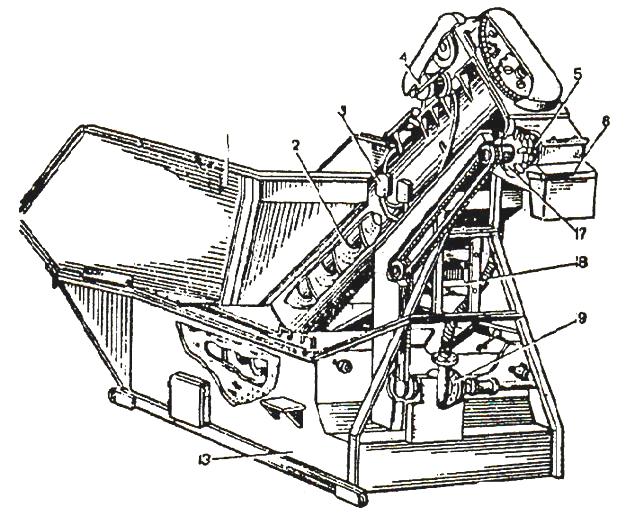

Рисунок 1.1 — Общий вид измельчителя ИКС-5М

1-рама; 2-транспортер-камнеуловитель; 3,6,10-электродвигатели; 4-гребенка подвода воды; 5-кожух шнековой мойки; 7-выбрасыватель; 8-крышка измельчителя; 9-измельчитель; 11-шнек; 12-ванна; 13-крылач; 14-люк; 15-вентиль; 16-переливная трубка.

Загрузочный бункер-ванная в первом варианте имеет ширину открытой части 2,5м, что позволяет загружать его автосамосвалом. Состоит из двух Г-образных и одной поперечной стенок, которые соединены между собой и крепятся к ванне 13. Ванна представляет сваренную из листовой стали емкость, в боковых стенках которой имеются люки для спуска грязи. Верхняя часть ее открыта, спереди она закрыта съемным щитом. В верхней части ванны размещена сетка и фильтр для очистки воды, которая засасывается водяным насосом.

Шнековый транспортер состоит из кожуха, винта, измельчающего ротора со съемным и направляющим лотком. Ротор 5 измельчителя включает вал, набор дисков и осей с молотками. Между дисками на шпонке вала насажены распорные втулки. Диски и втулки на валу зажаты круглой гайкой. Ось молотков и втулок ограничена двумя гайками. Вал ротора вращается на двух самоустанавливающихся шарикоподшипниках, вмонтированных в его корпус.

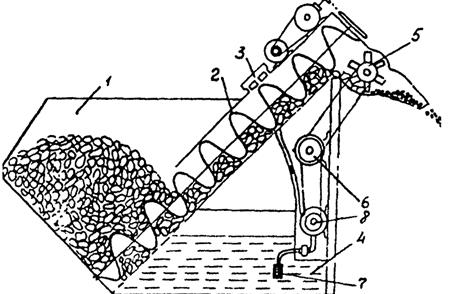

Рисунок 1.2 — Технологическая схема ИКС-5М

Заполняют ванну 4 водой (Рисунок 1.2). Затем самосвалом сгружают в бункер 1 корнеплоды. При вращении винта шнека 2 камни и другие предметы осаждаются частично и остаются в бункере 1, а корнеплоды, проходя через шнековую мойку, окончательно отмываются от грязи и подаются шнеком 2 в ротор 5, где они под действием молотков и гребенки измельчаются, и далее выгружаются по направляющему поворотному лотку.

Водяная система измельчителя работает по замкнутому циклу: моечная ванна 4 – насос 8 – распределитель 3 – шнек 2 – моечная ванна 4. Благодаря этому сокращается расход воды, которую меняют один раз в 2…3 дня.

1.2 Краткое описание кинематической схемы измельчителя ИКС-5М

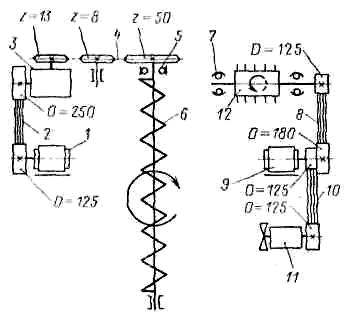

Рисунок 1.3 — Кинематическая схема измельчителя корнеклубнеплодов ИКС-5М

1,9 — электродвигатели; 2, 8, 10 — клиновые ремни; 3 — редуктор; 4 — приводная цепь; 5, 7 — шарикоподшипники; в — наклонный шнек; 11 — насос; 12 — измельчительный барабан

Рабочие органы машины приводятся в действие от электродвигателя 12. С четырехручьевого шкива 9 одним клиновидным ремнем вращения передается центробежному насосу11, тремя-шкифтовому барабану 13. От шкива и барабана клиновидным ремнем через редуктор 5 и цепь со звездочками 2 и 4 вращается моечный шнек 1.

Шнек включают в работу при помощи натяжного приспособления 7 и 8 после пуска в ход электродвигателя с барабаном.

2 выбор электродвигателя для привода рабочей машины

2.1 Общие сведения

Электродвигатели к рабочим машинам и механизмам выбирают по следующим параметрам: напряжению, току-постоянный или переменный, частоте вращения, условиям окружающей среды, характеру и значению нагрузки.

В большинстве случаев в качестве электропривода используют короткозамкнутые асинхронные двигатели, т.к. они наиболее дешевы, просты и надежны в эксплуатации. Асинхронные двигатели с

фазным ротором применяют крайне редко, главным образом, когда необходимы большой пусковой момент и номинальный пусковой ток - приводы мельничных установок, сложных молотилок и т.д. Такие двигатели целесообразно использовать при питании от источников малой мощности в тех случаях, когда короткозамкнутые двигатели не подходят по условиям пуска.

Электродвигатели поставляют в комплекте с рабочей машиной - станком; их марки и номинальные мощности указаны в технической характеристике комплекта.

Выбор электродвигателей производится с учетом расчетной

нагрузки приводной установки.

2.2 Выбор двигателя по частоте вращения и характеру нагрузки

Электродвигатели к рабочим машинам и механизмам выбирают по следующим параметрам: напряжению, току-постоянный или переменный, частоте вращения, условиям окружающей среды, характеру и значению нагрузки.

В большинстве случаев в качестве электропривода используют короткозамкнутые асинхронные двигатели, т.к. они наиболее дешевы, просты и надежны в эксплуатации. Асинхронные двигатели с фазным ротором применяют крайне редко, главным образом, когда необходимы большой пусковой момент и номинальный пусковой ток - приводы мельничных установок, сложных молотилок и т.д. Такие двигатели целесообразно использовать при питании от источников малой мощности в тех случаях, когда короткозамкнутые двигатели не подходят по условиям пуска.

Электродвигатели поставляют в комплекте с рабочей машиной - станком; их марки и номинальные мощности указаны в технической характеристике комплекта.

Необходимость в определении расчетной мощности и выборе типа электродвигателя может возникнуть, если это предусмотрено в задании на проектирование в целях более глубокой проработки вопроса. Коэффициент загрузки при этом рекомендуется принимать в пределах от 0.7 до 1.

Выбор электродвигателей производится с учетом расчетной

нагрузки приводной установки. Электродвигатель измельчителя корнеклубнеплодов ИКС-5М установлен в помещении с повышенной влажностью.

При выборе электродвигателя по частоте вращения нужно стремиться к тому, чтобы частота вращения двигателя была как можно ближе к частоте работы рабочей машины.

Однако при этом следует учитывать, что с уменьшением номинальной частоты вращения двигателя увеличиваются его габаритные размеры и металлоемкость, а вследствие чего и его стоимость, а КПД и коэффициент мощности снижаются. Поэтому при несовпадении частоты вращения рабочей машины и электродвигателя

более целесообразно применить высокоскоростные двигатели с соответствующей передачей.

Электродвигатели по характеру нагрузки выбирают в зависимости от режима работы приводного механизма и потребляемой им мощности.

Мощность выбирают такую, чтобы была равна или немного больше мощности самой рабочей машины; Мп - момент и Мкр -момент максимальный(критический) рабочей машины должны быть соответственно больше момента трения и моменты сопротивления рабочей машины. Температура нагрева двигателя в рабочем режиме не должна превышать допускаемой по нормам.

где k = 1.15…1.2 – коэффициент, учитывающий потери холостого хода;

А =1.2…1.3– удельные затраты энергии на измельчение кормов, кВт·ч·т;

Q – подача, т·ч-1;

ɳп = 0.9…0.95 – КПД механической передачи.

Р = (1.15∙1.2∙5)/ 0.9 = 7.4 кВт.

Выбираем двигатель типа АИР132S4УЗ Рн = 7.5 кВт; n = 1440 об/мин-1;

IН = 15.1 А; η = 87.5%; соsφ = 0.86; Кi= 7.5; Кп=1.9; Кmax=2.2; Кmin=1.6; Jд=0.028 кг·м2.

3 проверка электродвигателя по условию пуска и перегрузки

При работе под нагрузкой электродвигатель должен быть также проверен по условию:

Номинальный момент двигателя

где Рн- номинальная мощность электродвигателя, кВт;

nн – номинальное число оборотов в минуту, мин-1

Минимальный пусковой момент двигателя с учетом возможного снижения напряжения в 1.25 раза больше статического момента рабочей машины при пуске

где

Kmin – кратность минимального пускового момента;

U – напряжение во время пуска, выраженное в относительных единицах,

U=0, 9; 0, 92=0,81

Максимальный момент сопротивления машины