Файл: Разработка технологического процесса сборки ручной дуговой сварки банной печи.docx

Добавлен: 10.01.2024

Просмотров: 351

Скачиваний: 23

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, с высокой точностью взаимоперпендикулярности верхней плоскости и боковых сторон. Служит для установки деталей и рейсмуса при разметке.

-

Резка

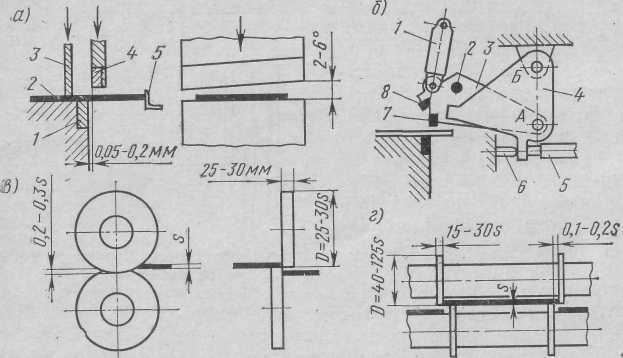

Резка деталей с прямолинейными кромками из листов до 40мм, как правило производится на гильотинных ножницах (рис 3,а). Разрезаемый лист 2 заводится между верхнем 4 ножами до упора 5 и зажимается прижимом 3. Верхний нож , нажимая на лист, производит скалывание.

Схема резки на ножницах различных типов

рис3

рис3Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы (рис 3.б).

Дисковые ножницы (рис 3 в) позволяет осуществлять вырезку листовых деталей непрямолинейными кромками толщиной 20 -25мм.

Для поперечной резке фасонного проката применяют пресс- ножницы с фотонными ножами или дисковые пилы.

Ручную и полуавтоматическую резку листов проводят по разметке, автоматическую- с помощью копирных устройств, по масштабному чертежу или на машинах с программным управлением.

-

Обработка кромок

Механическую обработку кромок на станках производят: а) для обеспечения требуемой точности сборки; б) для обработки фасок сложного очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью термической резки, когда это считается необходимым. При обработке длинных кромок применяют кромкострогальные станки, более коротких торцефрезерные,но в нашем случае мы используем УШМ с зачистным кругом.

4)Очистка

Наиболее используемыми способами предварительной обработки металла являются: очистка ручным инструментом, механическая очистка, абразивоструйная очистка.

Ручную очистку поверхности проводят с использованием обрубочных молотков для скалывания ржавчины и других загрязнений, ручных проволочных щёток, шпателей, скребков, абразивных шкурок, наждака.

Механизированную очистку проводят с использованием вращающихся проволочных щёток, машин(УШМ) для зачистки абразивными шкурками, дисков для зачистки абразивными шкурками, абразивных точильных камней, зачистных молотков с электро- или пневмоприводом, игольчатых пистолетов, шлифовальных кругов.

-

Оценка свариваемости материала конструкции

Свариваемость – свойство металлов и сочетание металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям,

обусловленным конструкцией и эксплуатацией изделия. Оценка свариваемости по химическому составу.

Технологическая свариваемость металлов и их сплавов зависит от многих факторов:

-

химической активности металлов; -

степени легирования; -

содержания примесей и структуры.

Наибольшее влияние на свариваемость сталей оказывает углерод (С). С увеличением содержания углерода, а так же ряда других легирующих элементов сварка сталей ухудшается. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле

Cэ = C + Mn : 6 + Si : 24 + Cr : 5 + Ni : 40 + P : 2

Се = 0,16+ 0,6 :6 + 0,6:24 + 12:5 + 0,6 :40 + 0,03 :2 = 0,16 + 0,1 + 0,025+ 2,4 + 0,015 + 0,015

=2.715% углерода - для моей марки стали.

Первой трудностью, наблюдающиеся при сварке жаростойких сталей, является предупреждение возникновения холодных трещин в околошовной зоне и металла шва. Так как сталь склонна к закаливанию то, необходимо установить скорость охлаждения. Подогрев заметно влияет на структуру металла в зоне сварки. Уменьшая скорость охлаждения, удаётся регулировать структурные превращения.

Сталь из которой изготовлена печка удовлетворительно свариваемая, для сварки выгодно применять электродуговую сварку плавящимися электродами. Так же нужен предварительный и сопутствующий подогрев.

-

Выбор способа сварки

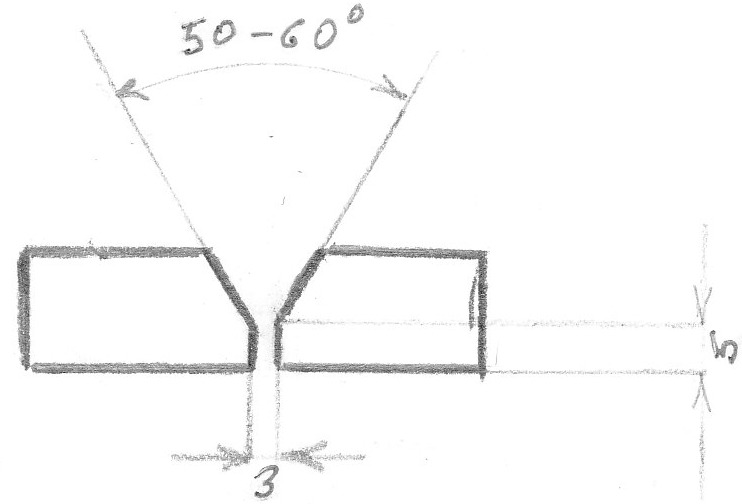

При сварке печки я использовал V – образную разделку кромок (рис 4)при толщине металла 10мм, угол раскрытия □ 50 – 60 º , притупление 5мм, зазор 1

-3мм. Таким образом, сварка печки производится электродуговой сваркой

плавящимся электродом. Следовательно должен обеспечиваться хороший провар корня шва .

рис4 Электродуговая сварка – наиболее широко применяемая группа процессов

рис4 Электродуговая сварка – наиболее широко применяемая группа процессовсварочной технологии. При электродуговой сварке кромки соединяемых деталей расплавляются электрическим дуговым разрядом. Этот вид сварки обеспечивает требуемый химический состав металла шва при различных видах сварных соединений и пространственных положениях сварки с учётом глубины проплавления. Это заставляет корректировать состав покрытия с целью содержания в шве феррита, при этом достигается высокая жаропрочность и жаростойкость сварного шва. Получение металла шва с необходимым химическим составом и структурой способствует применение электродов с фтористокальцыевым (основным) покрытием и поддержания короткой дуги. Тип покрытия электрода определяет необходимость использования постоянного тока обратной полярности, величину которой назначают ток , чтобы отношение его к диаметру не превышало 25 -30 А/мм. В потолочном и вертикальном положении, ток снижают на 30%, чем при сварке в нижнем положении. Электроды перед сваркой прокаливают до температуры 250 -400ºС.

-

Характеристика и обоснование сварочных материалов

Для сварки стали марки 20Х13 используются электроды марки ОК 68.15 который даёт ферритный металл шва. С помощью этих электродов

обеспечивается высокая стойкость и прочность сварных соединений. Электроды с небольшим процентным содержанием марганца позволяет получить сварное соединение с более высоким показателем ударной вязкости. Необходимо заметить, что при сварке данными электродами необходимо выполнять сварку на постоянном токе прямой полярности.

-

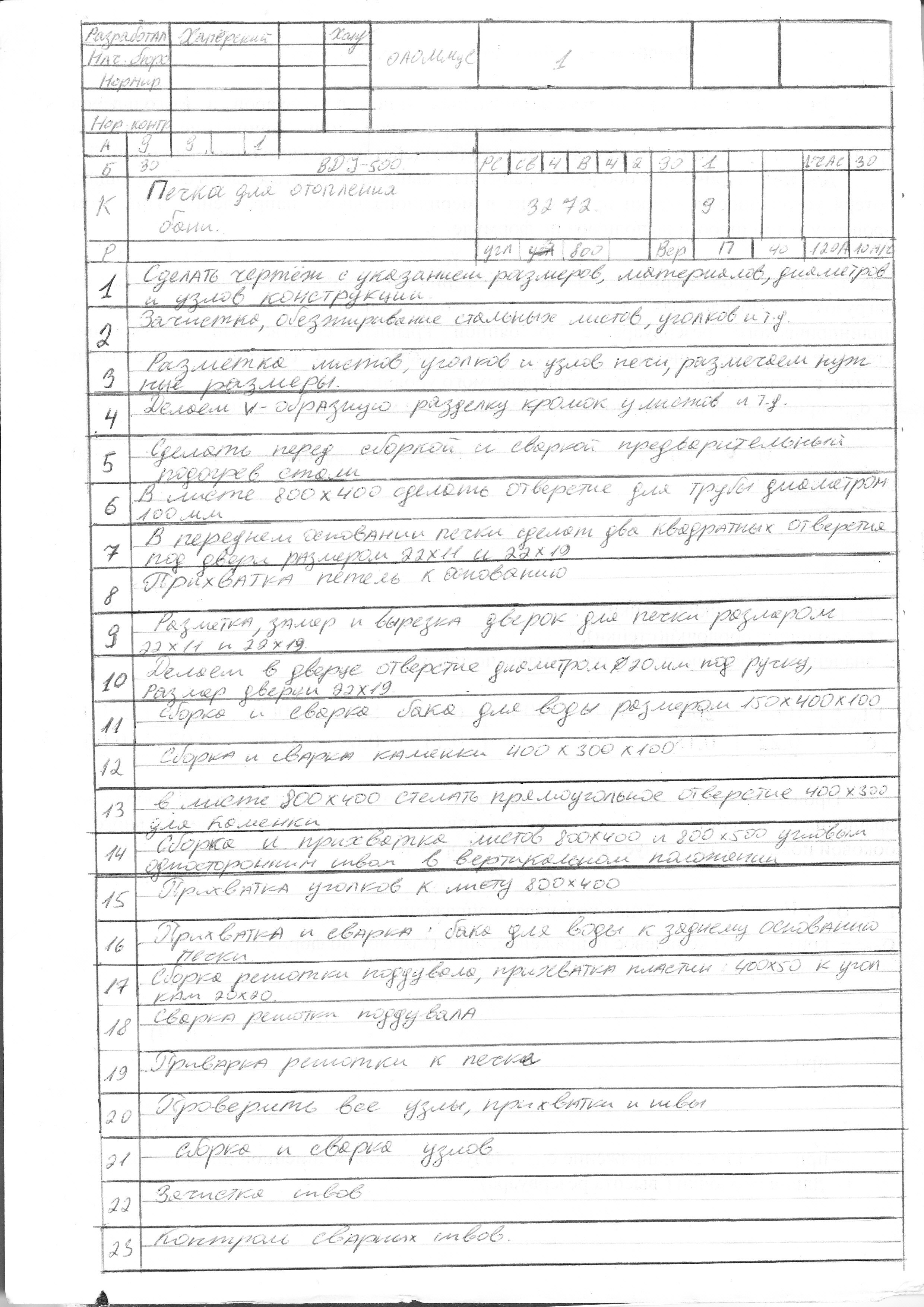

Разработка технологической карты

-

Расчёт и выбор режима сварки

Режим сварки – совокупность параметров определяющих процесс сварки. К этим параметрам относится сила сварочного тока (I)А, напряжение U(В), диаметр электрода, величина сварочного тока, скорость и перемещение электрода вдоль оси шва, число проходов. Диаметр электрода выбирают по толщине металла. В данном случае толщина металла 10мм, значит диаметр электрода 4мм, Uд = 40В.

Считаем силу тока по формуле

I = (20 + 6dэ ) dэ ;

I= ( 20 + 6 □ 4) □4 = 176 (А);

Из этого следует что режимы сварки для моей конструкции должны бать следующие:

| толщина металла(м м) | ширина зазора(м м) | диаметр электро да (мм) | сила сварочно го тока (А) | напряжен ие дуги (В) | скорост ь сварки м/ч |

| 10 | 1 - 3 | 4 | 110 - 180 | 40 | 10 |

-

Обоснование и выбор оборудования

Для сварки моей конструкции я использовал сварочный выпрямитель ВДУ – 506. Данное сварочное оборудование обеспечивает следующие

требования:

-

является новейшей конструкцией; -

обеспечивает необходимую производительности; -

обеспечивает надёжность и безотказность в работе.

ВДУ -506 – выпрямитель сварочный, универсальный, для электродуговой сварки, 500 – номинальная величина сварочного тока, 06 – регистрационный номер.

Предназначен для ручной дуговой сварки покрытыми электродами, на постоянном токе. Является регулируемым теристорным выпрямителем с жёсткой или падающей жёсткой характеристикой. Работает в комплекте с полуавтоматом ПДГО -510, со стабилизацией скорости подачи проволоки и возможностью удаления подающего механизма от выпрямителя на расстояние, оптимален для цеховых условий для сварки на токах дуги до 450А, ПВ = 100%.

Сварочный универсальный выпрямитель ВДУ- 506 имеет:

-

плавное регулирование сварочного тока в режиме ММА и сварочного напряжения в режиме MIG/MAG; -

возможность предостановке напряжения на дуге для полуавтоматической сварки; -

наличие розетки 36В для питания подогревателя газа; -

защита от тепловой перегрузки; -

быстросъемные, безопасные токовые разъемы; -

класс изоляции Н; -

принудительное охлаждение; -

МIG/MAG

ММА

Напряжение питающей сети, В

3 х380

3 х380

хорошая продолжительность включения Технические характеристики выпрямителя ВДУ -506

| Частота питающей сети, Гц | 50 | 50 |

| Номинальный сварочный ток, А (при ПВ, ПН%) | 500 (60%) | 500 (60%) |

| Пределы регулирования сварочного тока, А | 60-500 | 50-500 |

| Номинальное рабочее напряжение, В | 50 | 46 |

| Напряжение холостого хода, В, не более | 85 | 85 |

| Рабочее напряжение на дуге, В | 22-46 | 18-50 |

| Потребляемая мощность, кВа, не более | 34 | 40 |

| Масса, кг, не более | 290 | 290 |

| Габариты, мм, не более | 830х420х1080 | 830х420х1080 |

-

Мероприятия по уменьшению сварочных деформаций

-

Рациональное конструирование сварных узлов. Рабочие чертежи сварных конструкций следует разрабатывать с учётом мероприятий по уменьшению сварочных напряжений и деформаций. Для этого сварные соединения конструируют таким образом, чтобы объём наплавленного металла был минимальным. Например, при толщине металла до 10мм следует применять V – образную подготовку кромок.

С этой же целью заменяют прерывистые соединения на сплошныё швы внешнего сечения. Выполняют стыковые швы при минимальном угле раскрытия шва и минимальном зазоре. Избегают резких переходов сечений, а так же применяют преимущественно стыковые соединения и не допускают концентраций и пересечений сварных швов.

-

Выбор рациональной технологии сборки и сварки. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывает значительное влияние на величины деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций при сборке, по возможности не допускают скрепления узлов деталей прихватками, которые создают жёсткое закрепление. Для обеспечения подвижного состояния закреплённых деталей используют клиновые, центровочные и другие сборочные приспособления .На образование остаточных напряжений и деформаций значительное влияние оказывает способ сварки.

На величину характер сварочных напряжений и остаточных деформаций влияет погонная энергия сварки и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит от порядка наложения швов по длине и сечению. Например при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов а затем соединяют пояса между собой.

-

Уравновешивание деформаций. Сущность этого способа заключается в том , что устанавливают определённую последовательность наложения швов, при которой деформации от предыдущих швов снижается при выполнении последующих швов. Этот способ широко применяют при сварке стержневых конструкций из деталей симметричного сечения.

Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по знаку по отношению той, которая может возникнуть при сварке.

-

Жесткое закрепление изделия. Закрепление обеспечивает снижение сварочных деформаций по сравнению со сваркой в незакреплённом состоянии, если зона нагрева до температур свыше 600ºС не превышает 0,15 ширины свариваемого элемента. Если зона нагрева будет более 0,15 ширины листа, то жёсткое закрепление не уменьшает деформаций, а наоборот может увеличить их по сравнению со сваркой в свободном состоянии.