Файл: Курсовая работа по дисциплине Техника и технологии нефтяных скважин.docx

Добавлен: 10.01.2024

Просмотров: 160

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

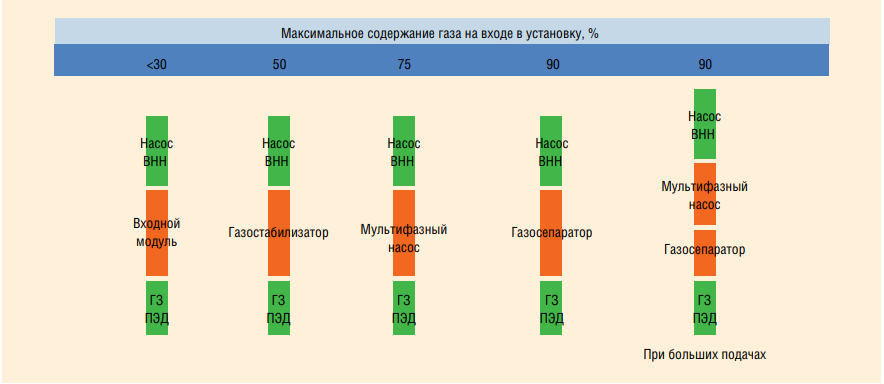

Рисунок 5 – Варианты компоновки погружного оборудования центробежно-вихревого насоса

Линейка устройств для работы в условиях высокого газового фактора (Гф) АО «Новомет-Пермь» представлена газостабилизаторами, мультифазными насосами и газосепараторами (рис. 5).

В условиях высокого газосодержания происходит деградация напорно-расходной характеристики. При малых подачах во время прохождения ГЖС через рабочее колесо (РК) отмечается высокая центробежная сила, что вызывает сепарацию газа, который скапливается у центра рабочего колеса и со временем приводит к закупориванию его проходного сечения, что, в свою очередь, становится причиной срыва подачи. По мере увеличения подачи по смеси расход жидкости падает. Это связано с тем, что из-за разной плотности скорость прохождения газа через рабочие органы насоса примерно в 1000 раз меньше, чем скорость жидкости.

Эксперименты, проведенные в ИТЦ АО «НовометПермь», показали, что при работе на ГЖС первые ступени не создают напора, а лишь подготавливают смесь – диспергируют ее, уменьшая размер газовых пузырьков. Последующие же ступени, начиная с 80-й, создают напор подобно тому, как это происходит при работе на однофазной смеси. Этот принцип был взят за основу при проектировании таких устройств, как газостабилизатор и диспергатор

Газостабилизатор (ГСН) гомогенизирует и прокачивает ГЖС, препятствуя образованию неподвижных газовых пробок. Газостабилизатор предназначен для работы в условиях содержания свободного газа на приеме насоса до 50%, обеспечивает устойчивую работу на малых подачах и отличается абразивостойкостью. ГСН состоит из двух видов ступеней: осевых, или напорно-диспергирующих, и лабиринтных, или диспергирующих. В модернизированном варианте газостабилизатора на лопатках рабочего колеса предусмотрены отверстия, которые дополнительно увеличивают диспергацию ГЖС, а лабиринтная ступень расположена после осевой ступени.

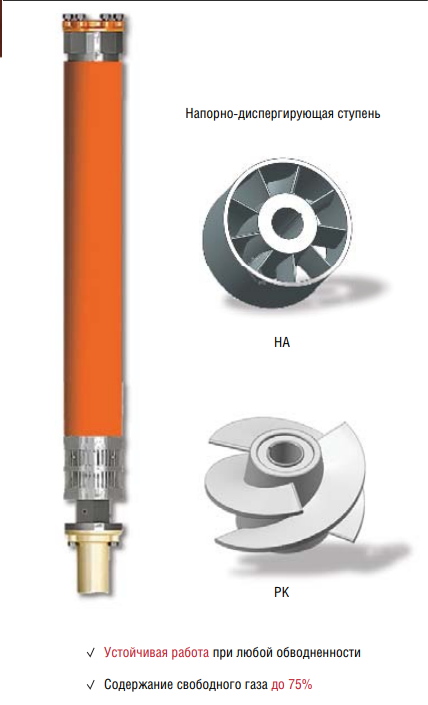

Мультифазный осевой насос (МФОН) гомогенизирует, сжимает ГЖС и прокачивает ее через основной насос, не допуская при этом разрыва сплошности потока и предотвращая образование неподвижных газовых пробок. Благодаря увеличенной ширине каналов РК и направляющего аппарата осевой ступени устройство может работать при содержании свободного газа до 75%, любой обводненности и больших подачах газа.

Рисунок 6 – Мультифазный осевой насос

Газосепаратор (ГН) с геликоидальным шнеком второго поколения снижает содержание нерастворенного газа в перекачиваемой ГЖС, обладает высокой стойкостью к абразивному износу и может работать при содержании свободного газа до 90%. Геликоидальный шнек переменного шага представляет собой совмещенный напорный и сепарационный узел и отличается от обычных шнеков загибом лопасти от входа к выходу с 90 до 30° относительно оси. Механические примеси при работе устройства попадают на лопасти шнека, которые защищают гильзу от абразива, и таким образом, обеспечивается рост наработки газосепаратора на отказ.

1.2 Сравнение характеристик установок центробежно-вихревого и центробежного насоса

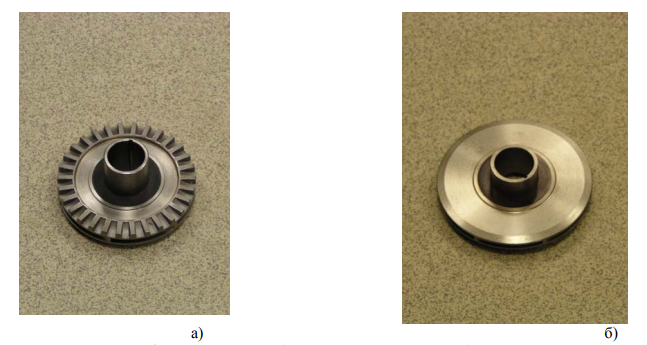

Особенностью конструкции является сочетание элементов центробежной и вихревой ступени в одном изделии. Импеллер получен добавлением вихревого венца к центробежной конструкции. Вихревой венец располагается на ведущем диске (рис. 7). Направляющий аппарат имеет конструкцию близкую к центробежной. Геометрические размеры проточных частей ступени оптимизированы с учетом влияния вихревого венца на течение жидкости.

Рисунок 7 – Импеллеры нефтяных ступеней а) центробежно-вихревой, б) центробежный

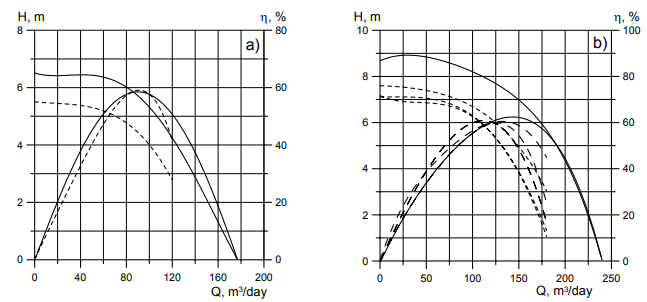

Вихревой венец создает дополнительный поток жидкости, который попадает на лопатки направляющего аппарата. Кинетическая энергия этого потока преобразуется в напор, который складывается с давлением, создаваемым центробежной частью рабочего колеса. Это позволило увеличить напор ступеней на 15−25% (см. рис. 8). Кроме того, вихревые лопатки уменьшают осевую силу, действующую на импеллер, а значит, снижают трение и износ в осевом подшипнике.

Рисунок 8 – Сопоставление рабочих характеритсик центробежно-вихревых ступеней (сплошные линии) и центробежных (пунктирные) на частоте 50 Гц: а) -ВНН5-79 и ступень насоса 362 серии б) ВНН5А-124 и ступени насосов 400 серии

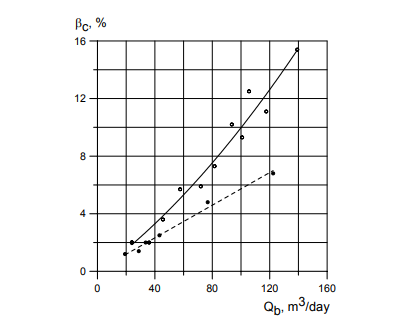

Наиболее ярко преимущества центробежно-вихревых насосов проявляются при работе в скважинах с высоким газовым фактором. Пузырьки газа, попадая в область вихревого венца, интенсивно диспергируются, что повышает устойчивость работы насоса при перекачке нефтеводогазовых смесей. Так согласно результатам стендовых испытаний, на смеси воздух-вода, предельная объемная концентрация свободного газа на входе в центробежно-вихревой насос может быть в 1.5-2 раза больше, чем у центробежных насосов (см. рис. 9).

Рисунок 9 - Зависимость критической обьёмной концентрации газа от начальной подачи ВНН-79 на частоте 50Гц; сплошная линия- ступень с вихревым венцом, пунктирная – без вихревого венца

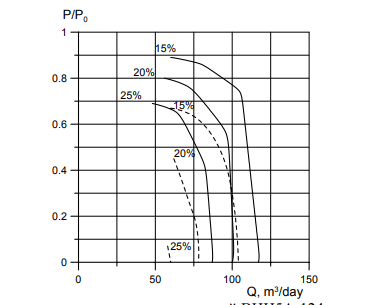

На рис. 8 показана зависимость относительного напора от расхода на смеси вода-ПАВ-воздух. Данная рабочая среда более близка по характеристикам к нефтеводогазовым смесям и потому лучше имитирует процессы слияния и диспергирования пузырьков. Относительный напор определялся в долях от напора при нулевом содержании газа. Из рис.8 и рис. 9 видно, что преимущество центробежно-вихревых ступеней тем больше, чем выше содержание газа.

Рисунок 10 – Зависимость относительного напора ступеней ВНН5А-124 от содержания нерастворенного газа на входе при частоте 50 Гц; сплошная линия – ступень с вихревым венцом, пунктирная – без вихревого венца

Таким образом, была разработана и серийно выпускается новая высокоэффективная нефтяная ступень, в которой гидродинамические процессы протекают иначе, чем в центробежных ступенях, спроектированных Арутюновым почти 70 лет назад.

2 Подбор оборудования и установление режима работы скважины

2.1 Подбор оборудования центробежно-вихревого насоса

Итак, необходимо подобрать, пользуясь расчётным методом, оборудование для эксплутации скважины центробежно-вихревым погружным электронасосом.

Исходные данные: диаметр эксплуатационной колонны D=168 мм; глубина скважины H=1210 м; потребный дебит Q=125 м3/сут жидкости с обводнением до 80%; коэффициент продуктивности скважины К=10 м3/сутки*ат; доля газа на приеме насоса=0,49; статический уровень hст=675 м; относительный удельный вес жидкости y=0,98; кинематиечкая вязкость жидкости v=0,01 cм2/сек

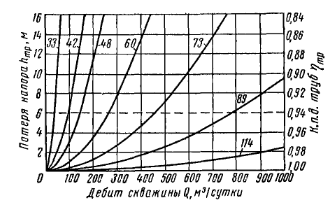

1. Выбор диаметра насосных труб. Для сильно обводненной нефти вязкостью v=0,01 cм2/сек можно пользоваться имеющимся графиком потерь напора на длине 100 м (рис. 11). Из этого графика видно, что при к.п.д. труб nтр=0,94 (пунктирная линия) пропускная способность 48 мм труб составляет около 150 м3/сутки, а труб диаметром 42 мм – около 100м3/сутки. Следовательно, для заданного дебита Q=125 м

3/сутки надо принять насосные трубы d=48 мм.

2. Определение необходимого напора для работы погружного насоса. Необходимый напор вычисляется по уравнению условно характеристики скважины:

где

м – статический уровень;

м – статический уровень;Депрессия:

Высота подъёма жидкости:

;

;Напор, теряемый на трение и местные сопротивления при движении жидкости в трубах от насоса до трапа:

где L- глубина спуска насоса в м, d- диаметр насосных труб в мм;

Коэффициент гидравлического сопротивления

при движении в трубах однофазной жидксоти определяется в зависимости от числа Рейнольдса Re и относительной гладкости труб

при движении в трубах однофазной жидксоти определяется в зависимости от числа Рейнольдса Re и относительной гладкости труб  .

.Число Рейнольдса:

,

,Где Q=125 м3/сут- дебит скважины; d= 0,04 м – внутренний диаметр 48 -мм труб; v=0,01 cм2/сек-вязкость жидкости;

Относительная гладкость труб:

где d– внутренний диаметр в мм (для труб не заагрязненных солями и паарфином,

можно принять равной 0,1

можно принять равной 0,1По найденным значениям

находим из графика (рис.3) коэффициент гидравлического сопротивления

находим из графика (рис.3) коэффициент гидравлического сопротивления

Для определения

необходимо найти общую глубину спуска насоса:

необходимо найти общую глубину спуска насоса:

Где h=50 м- глубина погружения насоса под динамический уровень, которая зависит от величины газового фактора и определяется приближенным расчетом.

Потери напора на трение и местные сопротивления:

Для сравнения определим потери напора в трубах графическим способом. Из рис.11 для дебита 125 м3/сутки и диаметра труб d=48 мм находим потери напора в трубах длинной 100 м, которые составляют 4,5 м. Потери напора на длине L+l=850+20=870 м будут составлять:

Графический способ дает лишь приближенные результаты.

Рисунок 11 – Кривые потерь напора в насосных трубах на длине 100 м

Общий потребный напор насоса Hн должен быть равен напору, необходимому для работы скважины на заданном дебите Hc:

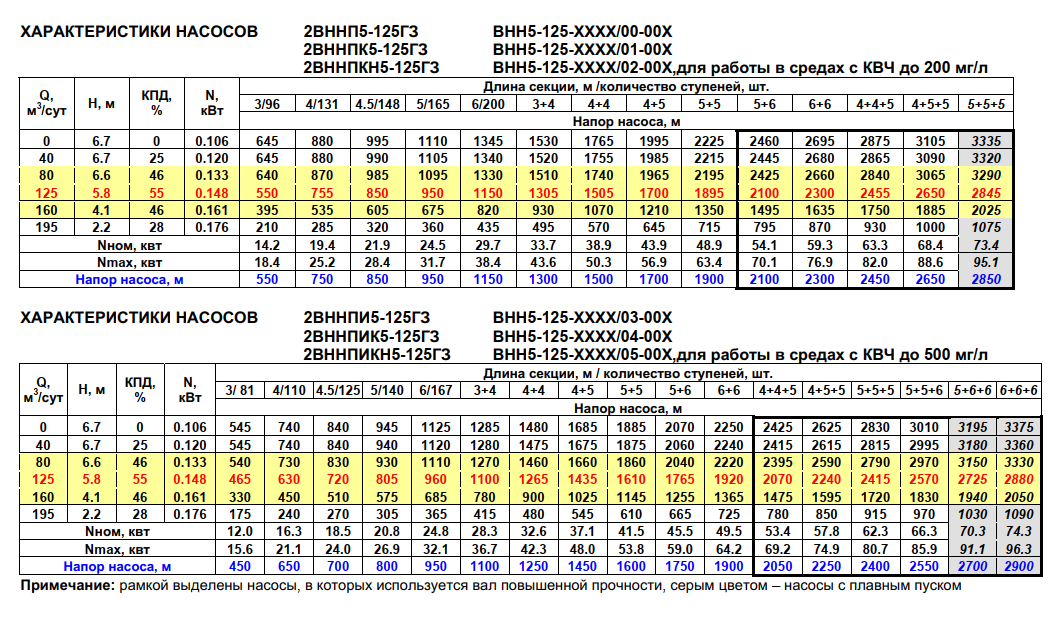

3. Выбор насоса. Насос для скважины подбираем на основании характеристики погружных центробежно-вихревых насосов, приведенной в каталоге насосов, выпускаемых фирмой «Новомет» (рис.12).

Рисунок 12 – Каталог центробежно-вихревых насосов

Из всех насосов для получения дебита Q=125 м3/сутки и напора

м. ст. жидк. Наиболее подходит центробежно-вихревой насос ВНН5-125-850 с числом ступеней z=148.

м. ст. жидк. Наиболее подходит центробежно-вихревой насос ВНН5-125-850 с числом ступеней z=148.

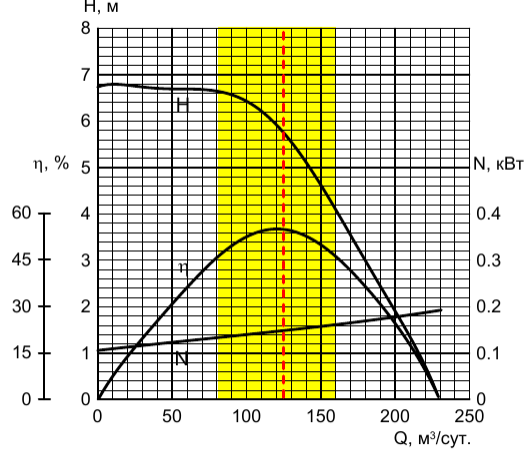

Рисунок 13 -Рабочие характеристики насоса ВНН5-125-850

Согласно кривым рабочей характеристики этот насос при к.п.д. nн=0,55 в пределах устойчивой зоны его работы. При получении заданного дебита Q=125 м3/сутки насос будет создавать напор

Для приближения характеристики насоса к условной характеристике скважины уменьшим число ступеней насоса.

Число ступеней, которое надо снять с насоса для получения необходимого напора будет следущим:

Следовательно, данный наосос является оптимальным для необходимого напора и дебита и снятие ступеней не требуется.

4. Выбор кабеля. Из рисунка 14 выбираем трехжильный круглый кабель КРБК 3Х25 сечением 25 мм² и диаметром 32,1 мм. На длине насоса и протектора для уменьшения габаритного диаметра агрегата берем трехжильный плоский кабель КРБПЗХ16 на один размер меньше круглого, т. e. сечением 16 мм² и толщиной 13,1 мм.