Файл: Вопрос Дайте определение следующим понятиям Кристаллизация, кристаллит, модифицирование, предел прочности. Кристаллизация.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 73

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таким образом, равновесие Ж↔А моновариантно и реализуется в интервале температур кристаллизации:

в= k -ф+1=2-2+1=1

В процессе охлаждения сплав достигает температура т.2, которая лежит на линии ЕCF – линии эвтектического равновесия. В этой точке наблюдается равновесие жидкости, аустенита и цементита, т.е. в этой точке система находится в нонвариантном равновесии:

в= k -ф+1=2-3+1=0

а на кривой охлаждения наблюдается площадка.

Поскольку для начала превращения требуется термодинамический стимул, то на кривой охлаждения может наблюдаться участок возврата от более низкой температуры к площадке с постоянной температурой.

При температуре 1147С реализуется эвтектическая реакция:

LC→AC+Fe3C

Результатом реакция является образование из жидкости эвтектической смеси: мелкие зерна аустенита равномерно распределены в объеме цементита. Эвтектика носит специальное название – ледебурит.

При охлаждении в интервале Т2-Т3 состав аустенита изменятся по сольвусу ES, т.е. содержание углерода в нем уменьшается, поэтому избыточный углерод образует вторичный цементит. Следовательно, структурный состав в этом интервале температур – аустенит (не участвовавший в эвтектической реакции), ледебурит, цементит вторичный.

При температуре т.3 727ºС сплав находится в точке эвтектоидного равновесия. Это превращение также нонвариантное. При некотором переохлаждении относительно т.3 происходит превращение аустенита (и свободного, и в ледебурите) в перлит – колонии феррита и цементита. Ледебурит после превращения аустенита, входящего в него в перлит, носит название видоизменённого ледебурита.

При охлаждении до комнатной температуры химический состав феррита изменяется в соответствии с сольвусом PQ – т.е. содержание углерода в нем незначительно снижается, поэтому создаются условия для выпадения мельчайший выделений третичного цементита, но увидеть его в оптический микроскоп нельзя. Поэтому часто его не обозначают на схемах микроструктур.

Коечный состав чугуна: фазовый – цементит + феррит, структурный – перлит + цементит вторичный + видоизмененный ледебурит.

По правилу отрезков легко установить содержание этих компонент.

-

Фазовый состав:

-

Структурный состав:

На рис. 2.2 приведена фотография доэвтектического белого чугуна.

Рис. 2.2 – Фотография микроструктуры белого чугуна с 3,3%С

Белый чугун не маркируют, он малопластичен, имеет твердость 35-55 HRC и используется для деталей, работающих в условиях абразивного износа без ударных нагрузок.

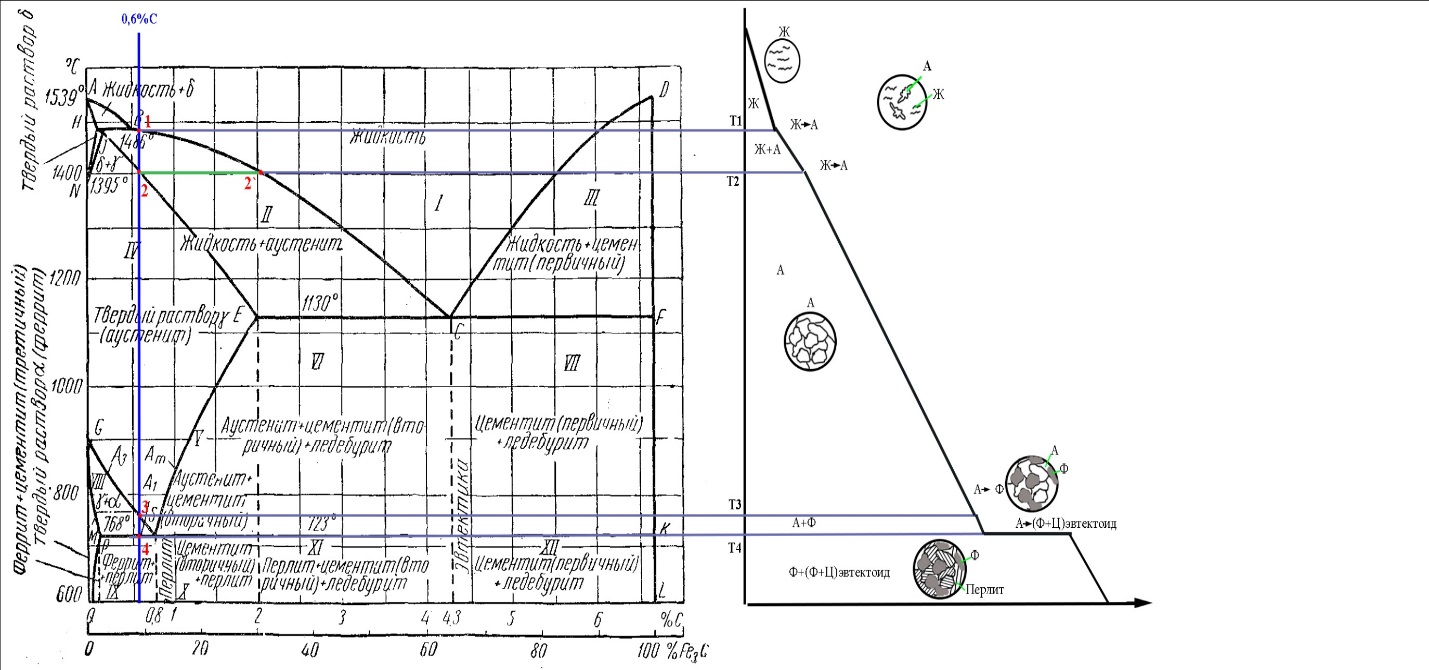

Сплав с 0,6% углерода

Сплав, содержащий 0,6%С называется доэвтектоидной сталью. На рис. 2.3 представлено положение этой стали на диаграмме состояния Fе-Fe3C и кривая его охлаждения.

Выше температуры т.1 сплав находится в жидком состоянии. При охлаждении из жидкого состояния кривая охлаждения идет достаточно резко вниз (охлаждение идет интенсивно), по достижении температуры точки т.1 на кривой охлаждения наблюдается перегиб и далее кривая становится более пологой.

Природа этого перегиба на кривой охлаждения объясняется с помощью правила фаз.

Связь между числами компонентов k, количеством равновесных фаз ф, температурой, давлением и вариантностью в (или числом степеней свободы) любо равновесной системы устанавливает правило фаз Гиббса:

а) б)

Рис. 2.3 – Положение сплава с 0,6%С на диаграмме состояние Fe-C (а) и кривая его охлаждения (б)

в=k-ф+n

где n – внешние факторы равновесия, т.е. температура и давление.

Согласно этому правилу, равновесие Ж↔А при температуре т.1 моновариантно:

в= k -ф+1=2-2+1=1

При охлаждении ниже т.1 из жидкости начинают выпадать первые кристаллы твердого раствора аустенита. Нужно подчеркнуть условной такой формулировки, поскольку кристаллизация в принципе не может начаться при температуре т.1, т.к. для этого не обходимо переохлаждение расплава ниже кривой ликвидуса. Правильнее было бы говорить о том, что при понижении температуры ниже т.1 на ΔT первые кристаллы выделятся из жидкости, состав которых будет отличаться от т.1. Изложенное справедливо и для твердофазных превращений. В условиях равновесия кристаллизация сплава не начнется при температуре т.1 и не закончится при т.2. Для протекания процесса кристаллизации рассматриваемую систему необходимо все время выводить из состояния равновесия, т.е. переохлаждать жидкую фазу ниже кривой ликвидуса, обеспечивая тем самым термодинамический стимул превращения Ж→А. Только в этих условиях процесс кристаллизации будет реакцией системы на нарушение равновесия. При дальнейшем анализе сплавов это рассуждение не приводится, но справедливо в любом случае.

В температурном интервале т.1-т.2 сплав находится в двухфазной области. Равновесный состав жидкости изменяется в этом интервале по линии 12` – по ликвидусу (т.е. падает содержание Fe в жидкости и увеличивается содержание C, а равновесный состав твердого раствора изменяется по линии J2– по солидусу. Аустенита – это твердый раствор углерода в γ-железе. По достижении т.2 кристаллизация завершена, а жидкость полностью кристаллизуется в аустенит. На кривой охлаждения снова наблюдается перегиб (моновариантное равновесие).

В температурном интервале т.2-т.3 сплав однофазен, структура состоит только из аустенита.

По достижении температуры т.3 из аустенита начинают выделяться частицы α-феррита.

В интервале температур т.3-.т.4 сплав находится в двухфазной области. Состав аустенита изменятся по линии 3S.

В т.4 сплав находится на линии нонвариантного эвтектоидного равновесия PSK=723°С, поэтому на кривой охлаждения наблюдается температурная остановка:

в= k -ф+1=2-3+1=0

Следовательно, такое равновесие возможно только при постоянной температуре.

При некотором переохлаждении ниже т.4 происходит эвтектоидное превращение А→(Ф+Ц)перлит, в результате которого образуется эвтектоид – смесь феррита и цементита, которая в стали названа перлитом.

После полного остывания фазовый состав стали с 0,6%С – феррит и цементит, структурный состав – феррит и перлит.

При комнатной температуре сталь с 0,6%С имеет структурный состав: феррит и перлит, фазовый состав: феррит и цементит.

На рис. 2.4 приведена фотография микроструктуры стали 0,6 %С.

Рис. 2.4 – Сталь с 0,6%С после медленного охлаждения

По правилу отрезков легко установить содержание этих компонентов.

-

Фазовый состав:

-

Структурный состав:

Вопрос 3. Для заданных материалов приведите состав, свойства и примеры применения: 36) 30ХН2МФА, Р18, 08Х18Н10Т, ЮНДК15, ЛМцА-57-3-1, АК4, капрон.

Сталь 30ХН2МФА – сталь конструкционная, содержит 0,3% углерода, легированная хромом, никелем, молибденом и ванадием, высококачественная. Химический состав приведен в таблице 3.1.

Таблица 3.1 - Химический состав в % стали 30ХН2МФА по ГОСТ 4543 – 71

| C | Si | Mn | Ni | S | P | Cr | Mo | V | Cu |

| 0,27 – 0,34 | 0,17 – 0,37 | 0,30 – 0,60 | 2,0 – 2,4 | до 0,025 | до 0,025 | 0,60 – 0,90 | 0,20 – 0,30 | 0,10 – 0,18 | до 0,30 |

Применение: валы, цельнокованые роторы, диски, детали редукторов, болты, шпильки и другие ответственные детали турбин и компрессорных машин, работающие при повышенных температурах.

Сталь 30ХН2МФА относится к улучшаемым сталям, которые подвергаются закалке и высокому отпуску. После такой обработки детали машин из стали 30ХН2МФА приобретают высокую ударную вязкость и прочность при достаточной твердости благодаря получения в структуре сорбита отпуска. Механические свойства стали после улучшения приведены в таблице 3.2.

Таблица 3.2 - Механические свойства стали 30ХН2МФА после закалки от 860°С в масле и высокого отпуска при 680°С

| Сортамент | Размер, мм | ϬВ, МПа | ϬТ, МПа | δ5, % | Ψ, % | KCU, кДж /м2 |

| Пруток, ГОСТ 4543-71 | Ø 25 | 880 | 785 | 10 | 40 | 880 |

Сталь Р18 - сталь инструментальная быстрорежущая. Содержит 1 % углерода, 18% вольфрама, около 4% хрома, 1% ванадия, качественная сталь. Химический состав приведен в таблице 3.3.

Таблица 3.3 - Химический состав в % стали Р18 по ГОСТ ГОСТ 19265 – 73

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | Cu |

| 0,73 – 0,83 | 0,2 – 0,5 | 0.2 - 0.5 | до 0,60 | до 0,03 | до 0,03 | 3,8 – 4,4 | до 1,0 | 17,0 – 18,5 | 1,0 – 1,4 | до 0,50 | до 0,25 |

Сталь Р18 имеет пониженную склонность к перегреву при закалке, хорошую вязкость, хорошее сопротивление износу, повышенную шлифуемость. Применение: резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600°С.

Инструмент из стали Р18 подвергается закалке от температур 1280°С в масле. Высокая температура выдержки под закалку обеспечивает растворение легирующих элементов в аустените. Дальнейший трехкратный отпуск при 500-600°С обеспечивает распад переохлажденного аустенита и эффект вторичного твердения стали. Механические свойства после такой обработки приведены в таблице 3.4.

Таблица 3.4 - Механические свойства стали Р18 после закалки от 1280°С в масле и трехкратного отпуска.

| Температура отпуска, °С | ϬВ, МПа | KCU, кДж / м2 | Твердость, HRCэ |

| 400 | 1370 | 23 | 61 |

| 500 | 1470 | 19 | 63 |

| 550 | 2360 | 17 | 66 |

| 600 | 2210 | - | 65 |

Сталь 08Х18Н10Т - сталь коррозионностойкая жаропрочная, аустенитного класса. Содержит 0,08% углерода, легирована 18% хрома, 10% никеля и титаном.

Расшифровка: «08» указывает на содержание углерода до 0,08 %, «Х18» – показатель введения в сплав хрома в количестве 18 %, «Н10» – определяет содержание никеля до 10%, буква «Т» в конце маркировки – содержание титана в количестве до 1,0%. Расшифровка 08Х18Н10Т полностью раскрывает основные показатели стали.

Таблица 3.5 - Химический состав в % стали 08Х18Н10Т по ГОСТ 5632 – 72

| C | Si | Mn | P | S | Cr | Mo | Ni | V | Ti | Cu | W | Fe |

| до 0,08 | до 0,8 | до 2,0 | до 0,035 | до 0,02 | 17,0-19,0 | до 0,3 | 9,0-11,0 | до 0,2 | до 0,7 | до 0,4 | до 0,2 | Остальное |