ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 42

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

Рыбинский Государственный Авиатехнологический университет

имени П.А. Соловьева

Факультет авиатехнологический

Кафедра «Технология авиационных двигателей и

общего машиностроения»

ПРАКТИЧЕСКИЕ РАБОТЫ

По учебной дисциплине

«Технология сборки машин»

Выполнил студент

группы СПТ-16

Третьяков М.А.

Рыбинск 2021 г.

СОДЕРЖАНИЕ

Практическая работа № 1 «Разработка технологических схем сборки узлов и машин»........................................................................................................ 3

Практическая работа № 2 «Сборочные размерные цепи»........................................................................................................................ 7

Практическая работа № 3 «Размерный анализ конструкции»............... 10

Практическая работа № 4 «Проектирование маршрутных технологических процессов сборки узлов и машин»......................................... 20

ПРАКТИЧЕСКАЯ РАБОТА № 1

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ СХЕМ СБОРКИ УЗЛОВ И МАШИН

Цель работы – изучение методики технологического анализа сборочного чертежа для определения оптимальной последовательности присоединения деталей на узловой и общей сборке.

Турбина привода постоянных оборотов – воздушная, центростремительная. Служит для поддержания номинальных оборотов генератора. Воздух в сопловой аппарат турбины подводится из-за второго каскада компрессора.

Турбина состоит из корпуса, соплового аппарата, ротора, диффузора и центробежного выключателя. Общий чертеж турбины ППО представлен на рисунке 1.

Рисунок 1 – Турбина ППО

Нарисуем эскиз сборочного узла детали турбины ППО с помощью программы КОМПАС 3D (рисунок 2). Спецификация изделия представлена в таблице 1.

Рисунок 2 – Эскиз турбины ППО

Таблица 1 – Спецификация турбины ППО

| Номер | Наименование | Количество |

| 1 | Гайка ротора турбины | 1 |

| 2 | Шестерня ротора | 1 |

| 3 | Ротор | 1 |

| 4 | Гайка | 1 |

| 5 | Распорное кольцо | 1 |

| 6 | Обойма | 1 |

| 7 | Шариковый подшипник | 1 |

| 8 | Корпус турбины ППО | 1 |

| 9 | Винт М6 | 4 |

| 10 | Кольцо жиклерное | 1 |

| 11 | Втулка распорная | 1 |

| 12 | Роликовый подшипник | 1 |

| 13 | Втулка для подшипника | 1 |

| 14 | Втулка | 1 |

| 15 | Кольцо регулирующее | 1 |

| 16 | Лабиринт | 1 |

| 17 | Сопловый аппарат | 1 |

| 18 | Кольцо | 1 |

| 19 | Винт М8 | 6 |

| 20 | Прокладка | 1 |

Составим графическую схему сборки (рисунок 3).

Рисунок 3 – Графическая схема сборки турбины ППО

Вывод: в ходе работы была изучена методика технологического анализа сборочного чертежа детали турбины ППО, определена оптимальная последовательность присоединения деталей на узловой и общей сборке.

ПРАКТИЧЕСКАЯ РАБОТА № 2

СБОРОЧНЫЕ РАЗМЕРНЫЕ ЦЕПИ

Цель работы – освоение методики анализа сборочных чертежей с целью выявления размерных связей между составными частями сборочных единиц узлов и машин.

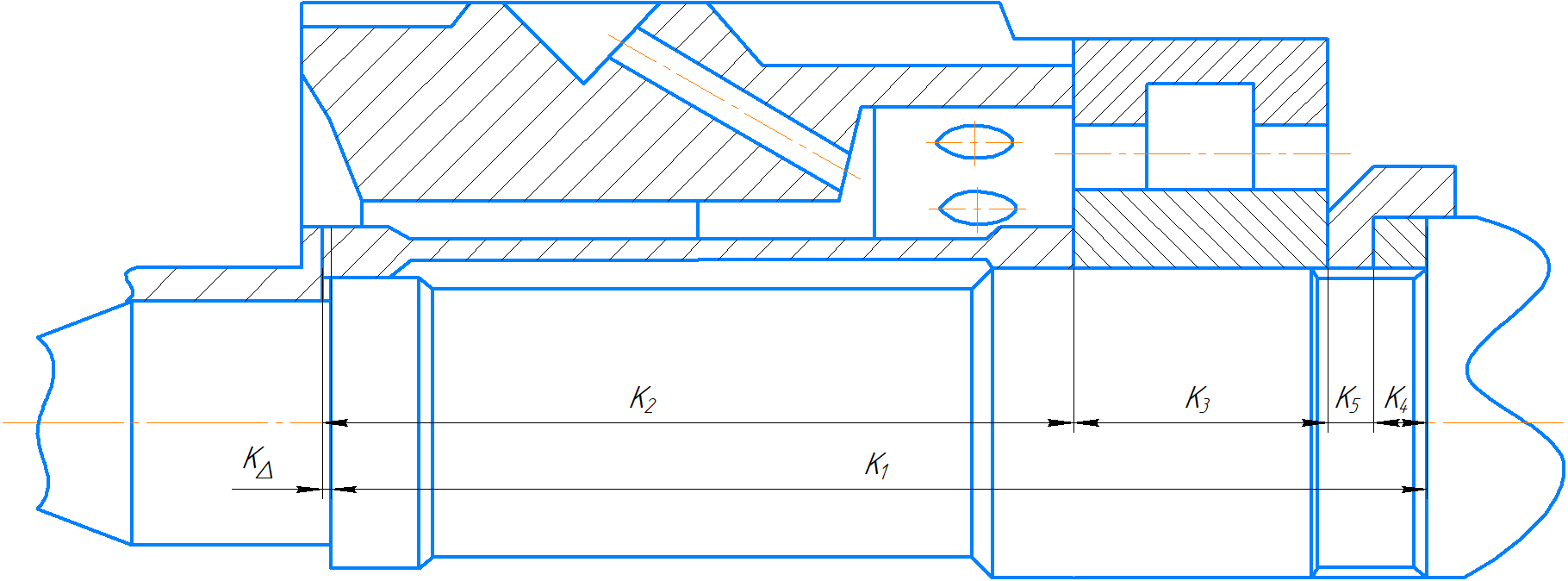

На рисунке 1 представлен эскиз турбины ППО, содержащий схемы размерных цепей.

Рисунок 1 – Эскиз турбины ППО

Уравнения размерных цепей.

1. Для обеспечения нормальной работы турбины ППО, необходимо при её изготовлении и сборке обеспечить расстояние

для того, чтобы конец винта не находился в одной плоскости с поверхностью соплового аппарата. Уравнение размерной цепи:

для того, чтобы конец винта не находился в одной плоскости с поверхностью соплового аппарата. Уравнение размерной цепи: ,

,где

– толщина стенки корпуса турбины ППО;

– толщина стенки корпуса турбины ППО;  – толщина прокладки;

– толщина прокладки;  – толщина стенки лабиринта;

– толщина стенки лабиринта;  – толщина стенки соплового аппарата;

– толщина стенки соплового аппарата;  – длина стержня винта,

– длина стержня винта,  – зазор.

– зазор.2. Для обеспечения нормальной работы турбины ППО, необходимо при её изготовлении и сборке обеспечить зазор

для того, чтобы шестерная ротора упиралась во внутреннее кольцо шарикового подшипника, а не во втулку. Уравнение размерной цепи:

для того, чтобы шестерная ротора упиралась во внутреннее кольцо шарикового подшипника, а не во втулку. Уравнение размерной цепи: ,

,где

– высота распорного кольца;

– высота распорного кольца;  – высота внутреннего кольца шарикового подшипника;

– высота внутреннего кольца шарикового подшипника;

– высота втулки подшипника;

– высота втулки подшипника;  – зазор.

– зазор.3. Для обеспечения нормальной работы турбины ППО, необходимо при её изготовлении и сборке обеспечить зазор

для того, чтобы гайка ротора входило в резьбовое зацепление с ротором полностью, тем самым прижала все детали с требуемой силой. Уравнение размерной цепи:

для того, чтобы гайка ротора входило в резьбовое зацепление с ротором полностью, тем самым прижала все детали с требуемой силой. Уравнение размерной цепи: ,

,где

– высота гайки ротора турбины;

– высота гайки ротора турбины;  – высота шестерни ротора;

– высота шестерни ротора;  – высота распорного кольца;

– высота распорного кольца;  – высота внутреннего кольца шарикового подшипника;

– высота внутреннего кольца шарикового подшипника;  – толщина стенки втулки подшипника;

– толщина стенки втулки подшипника;  – высота распорной втулки;

– высота распорной втулки;  – высота внутреннего кольца роликового подшипника;

– высота внутреннего кольца роликового подшипника;  – толщина стенки втулки;

– толщина стенки втулки;  – высота регулирующего кольца;

– высота регулирующего кольца;  – длина вала ротора;

– длина вала ротора;  – зазор.

– зазор.4. Для обеспечения нормальной работы турбины ППО, необходимо при его изготовлении и сборке обеспечить зазор

для того, чтобы втулка подшипника упиралась в распорную втулку, а не в ротор, что обеспечит его вращение. Уравнение размерной цепи:

для того, чтобы втулка подшипника упиралась в распорную втулку, а не в ротор, что обеспечит его вращение. Уравнение размерной цепи: ,

,где

– высота распорной втулки;

– высота распорной втулки;  – высота внутреннего кольца роликового подшипника;

– высота внутреннего кольца роликового подшипника;

– толщина стенки втулки;

– высота регулирующего кольца;

– высота регулирующего кольца;  – длина вала ротора;

– длина вала ротора;  – зазор.

– зазор.Вывод: в ходе работы было выявлено 4 размерные цепи между составными частями сборочных единиц и узлов турбины ППО.

ПРАКТИЧЕСКАЯ РАБОТА № 3

РАЗМЕРНЫЙ АНАЛИЗ КОНСТРУКЦИЙ

Цель работы – освоение методики размерного анализа конструкции, освоение навыков расчета размерной цепи для всех методов достижения точности замыкающего звена.

На рисунке 1 представлен эскиз конструктивного узла турбины ППО с изображением размерной цепи.

Рисунок 1 – Эскиз конструктивного узла турбины ППО

Задача. Обеспечить силовое замыкание между ступенью вала и корпусом подшипника. Замыкающим звеном является размер

. Из служебного назначения механизма следует, что минимальный зазор должен быть равен 0, а максимальный – 0,4 мм. Следовательно, поле допуска на зазор будет равно:

. Из служебного назначения механизма следует, что минимальный зазор должен быть равен 0, а максимальный – 0,4 мм. Следовательно, поле допуска на зазор будет равно:

а координата середины поля допуска

Уравнение размерной цепи, определяющей величину зазора,

.

.Задачу можно решить пятью методами достижения требуемой точности замыкающего звена с целью их сопоставления.

1 Метод полной взаимозаменяемости

При этом методе должно быть соблюдено условие

в линейной размерной цепи

в линейной размерной цепи

Учитывая степень сложности достижения требуемой точности составляющих звеньев, устанавливаем подбором:

Принимаем координаты середин полей допусков:

Координату середины поля допуска четвертого звена находим из уравнения:

Следовательно,

Правильность назначения допусков проверяем, подставив значения

и

и  соответственно через

соответственно через  и

и  , установленные при расчете допусков:

, установленные при расчете допусков:

Сопоставление с условиями задачи показывает, что допуски установлены верно.

2 Метод неполной взаимозаменяемости

Задаем значение коэффициента риска

Допустим, что в данном случае риск P = 1%, при котором риск

Допустим, что в данном случае риск P = 1%, при котором риск  экономически оправдан.

экономически оправдан.Полагая, что условия изготовления деталей таковы, что распределение отклонений размеров будет близким к закону Гаусса, принимаем:

Учитывая трудности достижения требуемой точности каждого составляющего звена, устанавливаем подбором следующие величины полей допусков:

Правильность подбора допусков можно проверить по формуле:

Устанавливаем следующие координаты середин полей допусков:

Правильность установленных допусков может быть проверена по формулам:

По результатам расчета назначим предельные отклонения размеров составляющих звеньев:

3 Метод групповой взаимозаменяемости

При решении задачи методом групповой взаимозаменяемости, прежде всего, необходимо установить число групп, на которые должны быть рассортированы детали после изготовления, и значение производственного допуска замыкающего звена.