Файл: Лекция 1. Неплавящиеся электроды для дуговой сварки общие сведения о неплавящихся электродах.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 343

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

По рассмотренной технологии невозможно получить проволоку меньшего диаметра. Поэтому в последние годы разрабатывают процессы изготовления порошковой проволоки из стальной пластичной сплошного сечения трубки. Трубку предварительно заполняют порошковым наполнителем, а затем путем волочения через несколько фильер уменьшают ее диаметр до 1 мм.

Использование порошковой проволоки, например, сварочной дугой, состав наплавляемого металла будет определяться сплавлением металлических составляющих оболочки и сердцевины.

Соотношения (весовые) количеств металла оболочки и сердцевины определяются размерами ленты (В-ширина и Б-толщина), плотностью металла ленты и насыпным весом порошка.

Насыпной вес порошка зависит от состава порошка, от его грануляции, от степени уплотнения при засыпке и формовке.

При обычных конструкциях порошковых проволок вес порошковых материалов составляет:

где Gn

Gл - вес оболочки (ленты на той же длине проволоки).

Порошковая проволока может создаваться непосредственно во время выполнения сварки (наплавки) специализированным сварочным или наплавочным автоматом, снабженным устройством для размотки ленты с катушки, бункером с сыпучей шихтой и необходимыми простейшими формирующими устройствами. Порошковая проволока сразу после формирующего устройства попадает в сварочную головку и переплавляется дугой. Скорость изготовления проволоки в этом случае равна скорости ее расплавления дугой.

Институтом Электросварки разработан способ изготовления порошковых проволок, пригодных для их хранения и транспортировки. В этом случае порошковая проволока изготовляется централизованно с дополнительной ее протяжкой после первичной формовки и намоткой в катушке, через волочильные фильеры до конечной величины диаметра.

Возможные дефекты встречающиеся при изготовлении порошковой проволоки и способы их устранения.

1. Пустоты. В процессе изготовления порошковой проволоки могут образовываться пустоты, которые крайне отрицательно влияют на процесс сварки, приводит к взрывному расплавлению проволоки, т.е. приводит к нарушению стабильности процесса сварки. (определяется путем взыскивания пустоты).

2. Не качественное уплотнение оболочки стыка: приводит к большой потере порошка через стык оболочки при ее намотке на барабаны, катушки, при хранении и размотке.

3. Наличие на поверхности порошковой проволоки ржавчины и остатки волочильной смазки.

4. Ржавчину снимают механическим путем при пропускании проволоки через специальное зачистное устройство при ее наматывании на бухту перед сваркой.

5. Наличие влаги в сердечниках проволоки. Влагу сердечника и волочильную смазку удаляют путем прокалки при t 250-3000С.

Лекция №3.

Сварочные плавящиеся электроды и их классификация

План:

3.1. Общие сведения о сварочных плавящихся электродов для РДС и требования, предъявляемые к ним

3.2. Компоненты электродных покрытий

3.3. Типы электродных покрытий

3.4. Типы электродов

3.5. Классификация электродов

3.6. Маркировка электродов

3.7. Электроды для ручной дуговой сварки чугуна и цветных металлов

3.8. Технология изготовления покрытых электродов

3.1. Общие сведения о сварочных плавящихся электродов для РДС и требования, предъявляемые к ним

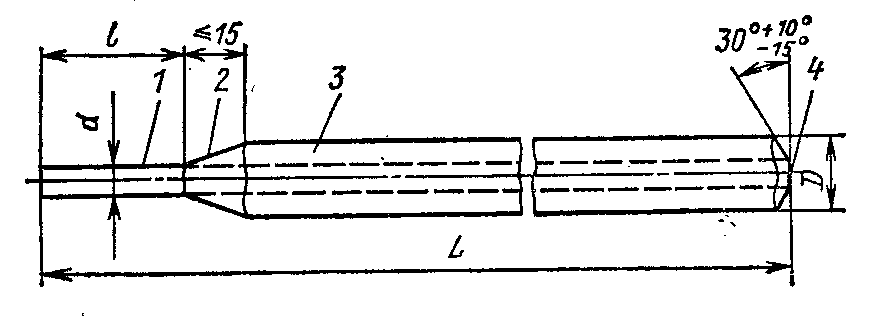

Покрытый металлический электрод для ручной дуговой сварки представляет собой металлический стержень, на поверхность которого нанесено специальное покрытие (рис. 3.1).

Рис. 3.1. Покрытый электрод:

1 – стержень; 2 – участок перехода; 3 – покрытие; 4 – контактный торец без покрытия

Металлические электроды для ручной дуговой сварки изготовляют следующих размеров (табл. 3.1)

Таблица 3.1

Размеры электродов

Диаметр, мм | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 60, | 8,0 | 10,0 | 12,0 | |

| Длина, мм | Электроды из углеродистой и легированной проволоки | 200, 250 | 250 | 250, 300 | 300, 350 | 350, 450 | 450 | ||||

| Электроды из высоколегированной проволоки | 150, 200 | 200, 250 | 250 | 300, 350 | 350 | 350, 450 | |||||

Основными требованиями для всех типов электродов являются:

1) обеспечение стабильного горения дуги и хорошего формирования шва;

2) получение металла сварного шва заданного химического состава;

3) спокойное и равномерное расплавление электродного стержня и покрытия;

4) минимальное разбрызгивание электродного металла и высокая производительность сварки;

5) легкая отделимость шлака и достаточная прочность покрытий;

6) сохранение физико-химических и технологических свойств электродов в течение определенного промежутка времени;

7) минимальная токсичность при изготовлении и при сварке.

Свойства электродов определяются химическим составом электродного стержня и покрытия, а также диаметром стержня и весом покрытия. Наиболее сильно влияет на состав наплавленного металла и его механические свойства состав электродного стержня.

3.2. Компоненты электродных покрытий

Электродные покрытия (обмазки) состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие компоненты защищают расплавленный металл от воздействия кислорода и азота воздуха и частично рафинируют (очищают) его. Они образуют шлаковые оболочки вокруг капель электродного металла, проходящих через дуговой промежуток, и шлаковый покров на поверхности металла шва, шлакообразующие составляющие уменьшают скорость охлаждения металла и способствуют выделению из него неметаллических включений. Шлакообразующие компоненты могут включать титановый концентрат, марганцевую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие компоненты при сгорании создают газовую защиту зоны сварки, которая также предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие компонетны состоят из древесной муки, хлопчатобумажной пряжи, крахмала, пищевой муки, декстрина и целлюлозы.

Раскисляющие компоненты необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др. Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Легирующие компоненты необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивляемости коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и некоторые другие элементы.

Стабилизирующими компоненты являются те элементы, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие компоненты применяют для связывания составляющих покрытия между собой и со стержнем электрода. В качестве них применяют калиевое или натриевое жидкое стекло, декстрин, желатин и другие. Основным связующим веществом служит жидкое стекло. Жидкое стекло является силикатом — солью кремниевой кислоты щелочных металлов (натрия или калия). Обычно используют натровое жидкое стекло — силикат натрия, химическая формула которого Na2О· SiO2. Отношение

Все покрытия должны удовлетворять следующим требованиям:

1) обеспечивать стабильное горение дуги;

2) физические свойства шлаков, образующихся при плавлении электрода, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

3) реакции между шлаками, газами и металлом, способные вызвать образование пор в сварных швах, не должны происходить

;

4) материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой в замесе;

5) состав покрытий должен обеспечивать приемлемые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание из сварочной ванны. Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны, в противном случае слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным слоем.

Шлаки, образующиеся при плавлении электродных покрытий, бывают «длинные» и «короткие». «Длинными» называют такие шлаки, в составе которых содержится значительное количество кремнезема. Возрастание их вязкости при понижении температуры происходит медленно. Электроды, имеющие покрытия, образующие при плавлении «длинные» шлаки, не пригодны для сварки в вертикальной и потолочных плоскостях, так как сварочная ванна длительное время находится в жидком состоянии. Для сварки во всех пространственных положениях применяют электроды, покрытия которых при плавлении дают «короткие» шлаки: возрастание вязкости расплавленного шлака с понижением температуры происходит быстро, поэтому закристаллизовавшийся шлак препятствует отеканию металла шва, находящегося еще в жидком состояний. «Короткие» шлаки дают электроды с рутиловым и основным покрытием.

Достаточно хорошую отделимость шлаковой корки от поверхности металла получают при применении шлаков, имеющих коэффициент линейного расширения, отличающийся от коэффициента линейного расширения металла.

3.3. Типы электродных покрытий

Покрытия принято классифицировать по виду основных веществ, входящих в них и определяющих действие покрытия на металл сварочной ванны. По этому признаку все покрытия делят на 4 группы: кислые, основные, рутиловые и целлюлозное.

Кислое покрытие (АНО-1, СМ-5) содержит окислы железа и марганца (преимущественно в виде руд), кремнезем, титановый концентрат и большое количество ферромарганца. Газовую защиту расплавленного металла обеспечивают разложением органических составляющих покрытия (целлюлозы, древесной муки, декстрина, крахмала). Металл,