Файл: Министерство сельского хозяйствароссийской федерации.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 39

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Следует отметить влияние температуры на предел усталости.

При температурах от + 40°С до + 200°С, изменения предела усталости не наблюдается. Для углеродистых сталей, при температурах более +200°С, предел усталости повышается вследствие увеличения пластичности и уменьшения возможности появления трещин. При температурах +375°С предел усталости выше на 40%, чем при комнатной температуре. При низких температурах предел усталости падает.

Вопрос №18. Усталостные разрушения, причины и последствия.

В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание, склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Как правило, после восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением.

При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

При ремонте изношенных деталей нередко возникают трудности при выборе способа базирования детали для обработки в связи с изменением основной установочной базы изношенной детали. В таких случаях ориентируются не на основные установочные, а на вспомогательные базы, и от них ведут обработку рабочих поверхностей. Наряду с восстановлением деталей механической обработкой при ремонте негодную часть детали иногда заменяют новой.

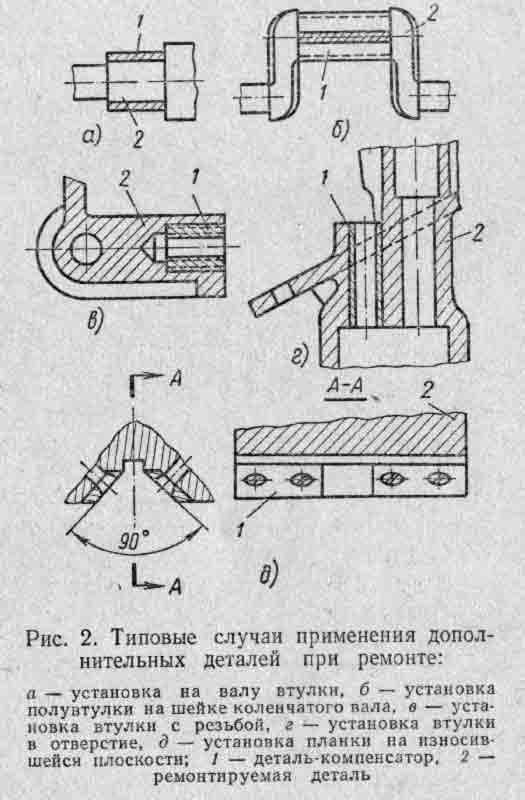

Применение компенсаторов износа. Чтобы восстановить первоначальные посадки сопряженных деталей, при их значительном износе применяют детали-компенсаторы. Одну из сопрягаемых деталей обрабатывают до ближайшего ремонтного размера и во вторую вставляют промежуточную деталь-компенсатор. Детали-компенсаторы могут быть сменными и подвижными. Сменные компенсаторы устанавливают в сопряжении, в котором износ появился к моменту ремонта. Подвижные компенсаторы устанавливают тогда, когда можно, не производя ремонта, соответствующим перемещением компенсатора относительно основных деталей устранить зазор, образующийся вследствие износа деталей. Сменными компенсаторами для цилиндрических деталей служат втулки и кольца, а для плоских— планки. Для наиболее распространенных узлов станков сменные детали-компенсаторы целесообразно заготавливать заранее в соответствии со шкалой ремонтных размеров.

Типовые случаи применения деталей-компенсаторов, используемых для устранения износа сопряжений, показаны на рис.2. При износе наружной цилиндрической поверхности вала на него напрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают полувтулку (рис. 2, б). Если в отверстии «разработалась» резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, д), которую привинчивают к ремонтируемой детали. Как видно из примеров, сменные детали в большинстве случаев скрепляют с одной из деталей сопряжения при помощи прессовой посадки, винтов, сваркой или универсальным клеем.

Ремонт повреждений и заделка трещин. Дефекты, возникающие в деталях в результате действия внутренних напряжений, больших усилий или из-за механических повреждений (трещины, пробоины, значительные задиры, царапины и выкрашивания), устраняют слесарно-механической обработкой. Трещины и пробоины запаивают, заваривают, заливают, металлизируют, ставят штифты и заплаты. Заплаты применяют для заделки пробоин и больших трещин, соединяя заплату с основной деталью винтами или заклепками. Для чугунных и дюралюминиевых деталей используют винты, а для стальных — еще и заклепки.

Вопрос №38. Закономерности вариации случайных величин (закономерности ТЭА второго вида).

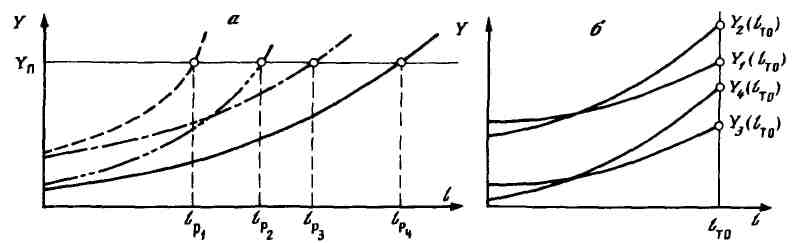

При работе группы автомобилей приходится иметь дело не с одной зависимостью Y(t), которая была бы пригодна для всей группы, а с индивидуальными зависимостями Yi(t), свойственными каждому i-му изделию (рисунок 1.9). Применительно к техническому состоянию однотипных изделий причинами вариации являются: даже незначительные изменения от изделия к изделию качества материалов, обработки деталей, сборки; текущие изменения условий эксплуатации (скорость, нагрузка, температура и т.д.); качество ТО и ремонта, вождения автомобилей и др. В результате при фиксации для группы изделий определенного параметра технического состояния, например Yп, каждое изделие будет иметь свою наработку до отказа (см. рисунок 1.9,

а), т.е. будет наблюдаться вариация наработки. Возникает вопрос: какую периодичность ТО планировать для группы однотипных автомобилей?

Если все изделия обслуживать с единой периодичностью lто, то будет иметь место вариация фактического технического состояния (см. рисунок 1.9, б), которая скажется на продолжительности выполнения работ, количестве расходуемого материала и запасных частей.

В этом случае возникают вопросы: какую трудоемкость и стоимость операции планировать, какие потребуются производственные площади, технологическое оборудование, персонал?

При технической эксплуатации приходится сталкиваться и с другими СВ: расход топлива однотипными автомобилями даже на одинаковых маршрутах; расход запасных частей и материалов; число требований на ремонт в течение часа, смены работы поста ремонтной мастерской, станции ТО; число заездов на АЗС и др. Все это сказывается на нормировании и организации ТО и ремонта, определении необходимых для этого ресурсов.

Для решения этих задач необходимо уметь оценивать вариацию СВ.

а — наработки (lр1 —lр4) при фиксации Yп; б — параметры технического состояния [Y1(lто)—Y4(lто)] при фиксации наработки l

Рисунок 1.9 – Вариации СВ

Вопрос №48. Методы защиты элементов машин от коррозии.

Методы защиты автомобилей от коррозии:

1) Первый метод защиты автомобилей от коррозии - защита, образуемая фосфатом.

Во время обработки кузова фосфатом, формируется оболочка, в состав которой входят фосфорнокислые соли железа и марганца. Способность фосфора образовывать защитный слой, часто вызывает споры. Часть профессионалов мотивируют свое недоверие к фосфору тем, что он образует губчатую оболочку, а такая оболочка формирует невысокую защиту(Я согласен с ними). Остальные специалисты считают, что этот минус компенсируется умением веществ защитного слоя вступать в химическое взаимодействие с кислородом, проникающего к железу через поры. В итоге образуются вторичные фосфаты, «бетонирующие» дырку. Мнения спорящих сторон сходятся в том, что фосфат - это идеальный фундамент для дальнейшего нанесения лаков и красок. Фосфат обеспечивает прочное соединение лакокрасочных изделий с оболочкой кузова.

2) Метод второй - многоэтапная покраска.На сегодняшний день для нанесения лакокрасочных материалов на автомобили массового производства применяется электорфорезный способ. Данный метод защиты автомобилей от коррозии позволяет создавать одинаковые слои на конструкциях сложной формы. При применении электрофорезного способа грунтовка ложится на кузов автомобиля участии электрического тока, поэтому кузов, умещенный в емкость с грунтовкой, превращается в электрод.

В том случае, когда кузов играет роль анода, то покраска именуется анафорезной. Было время, когда данная методика имела огромный успех. Но потом обнаружилось, что такое грунтование не обеспечивает антикоррозийной защиты. Поэтому, во второй половине 70-х годов многие автомобильные заводы перешли к катафорезному способу грунтовки. В этом случае кузов играет роль катода.

При катафорезном методе грунтовки создается плохое сцепление с основой. Но при всем этом, барьерные качества катафарезной покраски значительно выше, чем у анафорезного грунта. Приведем пример: при проведении камеральных экспериментов доказано, что в солевом тумане выносливость анафорезного грунта не более 300 часов, тогда как катафореза краска держится более 600 часов. Катафорезный способ грунтовки кузова толщиной 15 мкм также эффективен, как и анафарезное грунтование толщиной 20-22 мкм.

Сверху катафорезная грунтовка покрывается дополнительным слоем грунтовки. Эта операция необходима для защиты катафорезной покраски от воздействий окружающей среды. Но первостепенное значение этого слоя - выравнивание оболочки для покраски.

Завершающий этап - это покраска. Лак или краску могут наносить и в один слой, и несколько слоев, но краска, в первую очередь, выполняет декоративную роль, но немалое участие принимает и в защите автомобиля от коррозии. Суммарная же толщина всех покрытий составляет от 90 до 130 мкм.

Несмотря на все методы, проводимые по защите автомобиля от коррозии, всегда найдутся такие участки, которые плохо прорабатываются электрофорезным способом грунтовки. Самое неприятное то, что как раз здесь в период функционирования автомобиля накапливается влага.

3) Третий метод защиты автомобиля - в борьбе с коррозией применяем цинк.

По большому счету, все вышеперечисленные операции выполняют антикоррозионную функцию лишь с оказией, в процессе выполнения своей первоочередной миссии - приданию машине необходимой внешности и лоска. Но главным врагом коррозии и защитником кузова автомобиля является цинковое покрытие. По большому счету, цинк несет протекторную защиту. Но при этом нельзя умолять его достоинства и барьерной защите.

Для протекторной защиты применяется особенность двух металлов, которые погружаются в электролит, то есть те, которые могут образовывать гальванические пары. В данном случае, имеется в виду электрохимическая коррозия, разлагающая способность которой направлена на анод, тогда как катод остается нетронутым. Мало этого, еще и возобновляется благодаря оседающим ионам.

Например, при взаимодействии железа и меди, роль анода выполняет железо, а медь становится катодом. В таких парах как железо и алюминий, железо и кадмий, железо и магний, железо и цинк, роль катода всегда играет железо, превращаясь в защищаемый металл. Оцинкованное покрытие наиболее эффективное.

Цинковое покрытие образует слой, равный 7-10 мкм. Но оцинковка - это, во-первых, дорогое удовольствие, а во-вторых, цинк повышает массу машины. Следовательно, цинковая поверхность чаще бывает односторонней.

Кроме этого, можно не цинковать крышу кузова и кузовные стойки.

Стремительность окисления цинка, предохраняя железо, может составлять примерно 1-2 мкм в год. Это зависит от загруженности цинка в гальванической паре. При грамотной эксплуатации цинковая поверхность прослужит лет 10-12. Справедливости ради, следует отметить, что при применении цинка, можно отказаться от фосфатирования.

5) Заключительный метод защиты автомобилей от коррозии - антикор.

Более слабые места кузова автомобиля часто на заводе подвергаются добавочной обработке. В этом случае, энтодермальные поверхности подвергаются обработке специальными, легкотекучими жидкостями. Когда эта жидкость твердеет, превращается в восковой налет. На дно автомобиля и колесные арки наносят специальную мастику, предохраняющая данные детали от механического износа. Увы, данная операция, столь необходимая для наших климатических условий, не проводится, так как она вызывает повышение цен на автомобиль. Из выше сказанного, следует очень важный вывод. В борьбе с природой можно только защищаться, но ее, так или иначе, не победить. Поэтому, необходимо грамотно построить защиту в борьбе с коррозией.

_________________________________________

3 Мельников И.В. Защита автомобиля от коррозии. Феникс, 2007 г. – 31 сСписок литературы

-

Синицын В.А, Ершов В.В. Основы технической эксплуатации автомобилей. Учебник для ВУЗов. М.Колос 2014 г. - 447стр. -

Туревский И.С. Техническое обслуживание автомобилей. Издательство: М.: ИД «ФОРУМ»: ИНФРА-М Год: 2007 г. - 432 с -

Мельников И.В. Защита автомобиля от коррозии. Феникс, 2007 г. – 31 с. -

[Э] Электронная библиотека. Усталостные разрушения металлов. http://studopedia.ru/3_2385_priroda-ustalostnogo-razrusheniya.html