Файл: Министерство сельского хозяйствароссийской федерации.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 40

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВАРОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«АЛТАЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

Факультет Заочного обучения

Кафедра: Технологии конструкционных материалов и ремонта машин

Контрольная работа

по дисциплине: «Основы работоспособности технических систем»

Барнаул 2019 г.

СОДЕРЖАНИЕ

Вариант 7.

стр.

Вопрос № 8. Определение периодичности ТО по закономерности изменения параметра технического состояния и его допустимому значения………. 3

Вопрос № 18. Усталостные разрушения, причины и последствия…….. 4

Вопрос № 28. Процесс восстановления деталей ………………………. 8

Вопрос №38. Закономерности вариации случайных величин (закономерности ТЭА второго вида). ……………………………………………………… 10

Вопрос № 48. Методы защиты элементов машин от коррозии ………… 11

Список Литературы …………………………………………………….. 20

Вопрос №8. Определение периодичности ТО по закономерности изменения параметра технического состояния и его допустимому значения.

Периодичность ТО – это нормативная наработка (в километрах пробега или часах работы) между двумя последовательно проводимыми однородными работами или видами ТО.

Для группы машин (или элементов) изменение параметров технического состояния по наработке является случайным процессом У(/, /) и графически изображается пучком функций

= Ш{1, /).

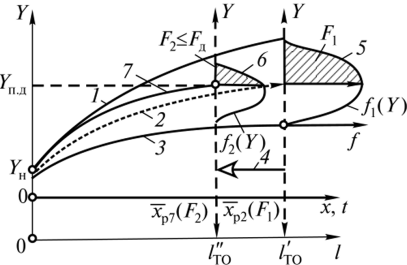

Проведем анализ этой ситуации и выделим условно из этого пучка три изделия с разной интенсивностью (а) изменения параметра технического состояния (рис. 2.5): максимальной (/), средней (2) — выделяем или вычисляем, минимальной (J).

1. Определим средний ресурс (изделие 2) хр2 при Упд.

2. Построим при фиксированной наработке всех изделий хр2 график 5 плотности вероятности распределения параметра технического состояния /,(У) для всей совокупности изделий.

3. Если периодичность ТО / 'то будет равна хр2, то значительная часть изделий (Fj на рис. 2.5) откажет при наработке х < /'то, так как у них Yj > Уп .

Рис. 1. Определение периодичности по допустимому значению и изменению параметра технического состояния

4. Назначим допустимое для данного изделия значение риска F.

5. Уменьшим периодичность ТО до величины /у0 таким образом, чтобы вероятность отказа была не больше допустимой F (сдвиг по стрелке 4 на рис. 2.5).

6. Получим новое распределение плотности вероятности отказа, f2( Y) — б на рис. 2.5.

7. При этом варианте рациональная периодичность ТО /то =

= *р7(*2>-

8. При указанной периодичности обеспечиваются заданные условия, а именно:

— вероятность, что параметр превысит предельно допустимый: P(Y > Y ) < F ?

— вероятность, что отказ возникнет раньше постановки на ТО:

P{Xj < /то) < Тц.

9. Определим изделие 7 на рис. 2.5, которое имеет предельно допустимое значение интенсивности изменения параметра технического состояния ап , соответствующее условию нулевого риска при /"то = *р7 (F2).

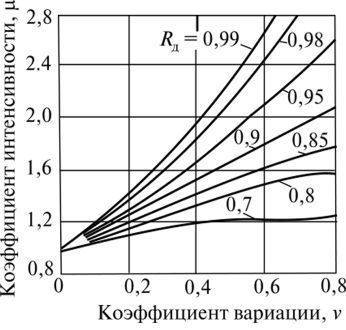

10. По кривой 7 на рис. 2.5 или аналитически определим

где а — средняя интенсивность изменения параметра технического состояния (для изделия 2 на рис. 2.5);

|i — коэффициент максимально допустимой интенсивности изменения параметра технического состояния.

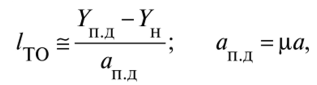

Рис. 2. Влияние коэффициента вариации v на коэффициент максимально допустимой интенсивности р.

Его превышение означает, что риск отказа до направления изделия на обслуживание будет больше заданного, т.е. F2 > F^.

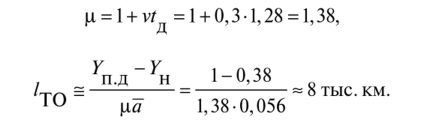

Коэффициент р зависит от вариации наработки до отказа, заданного значения вероятности безотказной работы при меж осмотровой наработке (рис. 2.6) и вида закона распределения.

Для нормального закона распределения

где t -(а -а)/а — нормированное отклонение, соответствующее доверительному уровню вероятности.

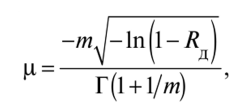

Для закона Вейбулла—Гнеденко

где Г — гамма-функция;

т — параметр распределения.

Чем больше у или /?д, тем больше т и меньше периодичность ТО. Таким образом, оценив значение р и определяя в процессе эксплуатации интенсивность изменения параметра технического состояния конкретного изделия ai (конструктивный параметр), можно прогнозировать его безотказность в межосмотровом периоде:

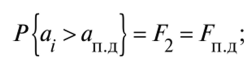

— при аI > ап д = ря изделие откажет до технического обслуживания с вероятностью F2:

— при <7/ < ап д изделие не откажет до очередного ТО с вероятностью R = 1 — Г2:

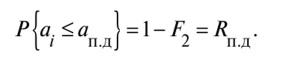

Пример. Определить рациональную периодичность /то контроля и регулирования тормозного механизма грузового автомобиля с пневматическим приводом при работе в городских условиях, обеспечивающую с вероятностью 90 % сохранение работоспособности между ТО.

Исходные данные: R„ = 0,9 (90 %); Уи = 0,38 мм; 11=1 мм; а = 0,056 мм/ 1000 км; v = 0,3; tR = 1,28 при R = 0,9.

Решение:

При коэффициенте вариации v = 0,15 ц' = 1 +0,151,28= 1,19; / 'то = = 8,7 тыс. км.

Средний ресурс (при /?д = 0,5 и /д = 0) х =11 тыс. км.

Следовательно:

— сокращение вариации увеличивает при прочих равных условиях периодичность ТО;

— ориентация при определении /то на средние данные (а, кривая 2 на рис. 2.5) не может обеспечить высокую безотказность между ТО (Т, = 0,5).

Достоинства метода:

— учет фактического технического состояния изделия (диагностика);

— возможность гарантировать заданный уровень безотказности F

— учет вариации технического состояния.

Недостатки метода:

— отсутствие прямого учета экономических факторов и последствий;

— необходимость получать (или иметь) информацию о закономерностях изменения параметров технического состояния У— Ч^/, х).

Сферы применения:

— объекты с явно фиксируемым и монотонным изменением параметра технического состояния (постепенные отказы) — регулируемые механизмы (тормоза, сцепление, установка передних колес, клапанный механизм);

— при реализации стратегии профилактики по состоянию.

_________________________________________

1 Синицын В.А, Ершов В.В. Основы технической эксплуатации автомобилей. Учебник для ВУЗов. М.Колос 2014 г. - 447стр.

Вопрос №18. Усталостные разрушения, причины и последствия.

Усталостное разрушение - это разрушение материала под действием повторно-переменных (часто циклических) напряжений. Физические причины усталостного разрушения материалов достаточно сложны и ещё не до конца изучены. Одной из основных причин усталостного разрушения принято считать образование и развитие трещин.

Усталостное разрушение является результатом многократно повторных быстро чередующихся упругих и пластических деформаций, распределяющихся в силу неоднородности материала неравномерно по объему детали. Первичные повреждения возникают в микрообъемах, неблагоприятно ориентированных относительно действия нагрузки, преднапряженных остаточными напряжениями и ослабленных местными дефектами. Постепенно накапливаясь и суммируясь, локальные повреждения дают начало общему разрушению детали.

Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентратов напряжения привело к значительному сокращению случаев усталостного разрушения деталей.

Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) у рессор, полуосей, рамы.

Различают многоцикловую и малоцикловую усталость. Четко обозначенной границы между ними нет. Условно считается, что многоцикловая усталость определяется числом циклов - NP до возникновения разрушения NP>104, если (1/4< NP<104), то это относится к малоцикловой.

Долговечность, или число циклов до разрушения простых деталей можно определить, используя известные расчетные зависимости из теории прочности.

Предел усталости материала является его свойством, однако, на интенсивность развития трещин оказывают влияние условия эксплуатации.

При разрушении деталей, вследствие усталости, на поверхности излома наблюдаются две чётко разграниченные зоны. Одна представляет собой гладкую (притертую) поверхность, которая образуется в результате трения поверхностей трещины при ее смыкании и размыкании, под действием циклических нагрузок - называется зоной разрушения вследствие усталости. Другая образуется в результате излома по границам зёрен - кристаллический излом, при этом поверхность имеет грубую, шероховатую поверхность и является зоной заключительного разрушения – называется зоной мгновенного действия.

Усталостные разрушения происходят без внешних признаков пластической деформации. Развитие трещины начинается с образования микротрещин, растрескивания по границам зерен, а также вокруг твердых включений. Развитие и распространение микротрещин идет от одного слабого места к другому, ослабляя сечение детали. Когда она охватывает значительную часть сечения, быстро разрушается и остальная её часть.

Микротрещины в отдельных разрозненных зернах неоднородны, аналогично неоднородности структуры - неметаллические включения, поры и др. Наличие только микротрещин, недостаточно для возникновения усталостного разрушения. Для развития явления усталости необходимо, чтобы вблизи находилось несколько зерен с усталостной трещиной. Вероятность усталостного разрушения зависит от вероятности нахождения рядом нескольких зерен, в которых напряжения могут достичь значения равного пределу хрупкой прочности. Подобная вероятность увеличивается с ростом размеров детали.

Чем крупнее и массивнее деталь, тем ниже предел усталости и тем больше вероятность наличия слабых мест и дефектов.

На предел усталости существенно влияет наличие концентраторов напряжений.

Концентраторами напряжений могут являться:

-

базовые формы деталей, такие как - уступы, выточки, отверстия, борозды, резьбы, углы, сварочные швы и др. (обычная резьба снижает предел усталости стержня из мягкой стали до 25%); -

неисправности, в виде изменения геометрической формы - коррозия, усадочные раковины, царапины, риски от резца, выемки образовавшиеся в результате износа и др. (царапина на поверхности цилиндрического стержня глубиной 0,1 мм снижает усталостную прочность на 40%); -

обезуглероживание, при котором теряется углерод -

внутренние напряжения, возникающие в результате термической обработки, протяжки, прокатки, холодной обработки, некачественной сварки ослабляющей материал.