Файл: Контрольная работа по дисциплине технологии и оборудование сварки давлением Вариант11 Выполнил студент.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 60

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство просвещения Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования «Российский государственный профессионально-педагогический университет»

Кафедра инжиниринга и профессионального обучения в машиностроении и металлургии

Контрольная работа

по дисциплине

«ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ СВАРКИ ДАВЛЕНИЕМ»

Вариант№11

Выполнил студент:

Волков Александр Николаевич

Номер зачетной книжки:

20200651

Группа: ЗВТС-302С

Проверил: Кандидат технических наук

Плаксина Любовь Тимофеевна

Екатеринбург

РГППУ

2023

СОДЕРЖАНИЕ

1 Электроды контактных машин, условия эксплуатации. Конструктивные

особенности. Выбор материалов. Влияние режимов сварки и материала на

стойкость электродов. Необходимо раскрыть и указать случаи его

применения и преимущества перед другими способами

сварки……………………………………………………………………………...…..3

2 Расчет режима точечной сварки стали 15Х18Н12С4ТЮ толщиной

= 0,8 мм……………………………………………………………...……………. 12

Список использованной литератуРЫ..……………………...………..17

Приложение 1………………………………………………………………………..18

1 Электроды контактных машин, условия эксплуатации. Конструктивные особенности. Выбор материалов. Влияние режимов сварки и материала на стойкость электродов. Необходимо раскрыть и указать случаи его применения и преимущества перед другими способами сварки

Контактная точечная сварка это сварка, при которой шов получается в точке между деталями, расположенными между электродами, причем площадь сварной точки в контакте «деталь-деталь» приблизительно равна площади контактной поверхности электродов. Во время сварки усилие сжатия передается через электроды.

Электродами для контактной точечной сварки являются стержни, выполненные из сплавов, в основе которых находится медь. Диаметр рабочей поверхности обусловлен ГОСТ 14111-90, и изготавливается в диапазоне от 10-40 мм.

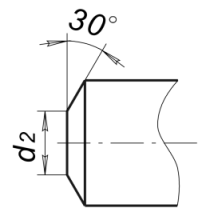

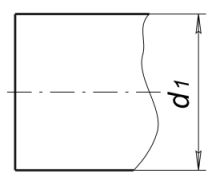

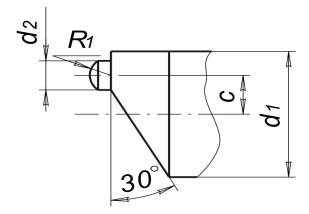

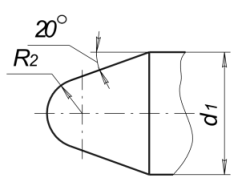

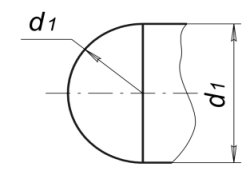

Конструкция электродов обусловлена способом контактной сварки, конфигурацией изделий в месте соединения и толщиной деталей. Электроды для точечной сварки имеют разнообразную конструкцию (рисунок 1).

Наиболее распространены прямые (цилиндрические) электроды простейшей конструкции (рисунок 1, а). Их изготавливают из прутка

диаметром 12, 16, 20, 25, 32 и 40 мм (ГОСТ 14111–77) таблица 1. Эти электроды более технологичны при производстве (изготавливают холодной штамповкой), а охлаждающий канал близко подходит к рабочей поверхности. Рабочая поверхность электродов может быть плоской, в форме усеченного конуса или сферической. Электроды с поверхностью плоской формы используют при сварке сталей.

Электроды с поверхностью сферической формы применяют при сварке легких сплавов. Поддержание сферической формы поверхности электродов при эксплуатации усложняется.

Таблица 1 – Геометрические размеры электродов, мм для контактной точечной сварки по ГОСТ 14111-90

| Тип А  | Тип В  | Тип С  | ||||||||||||||||||

| Тип D  | Тип E  | Тип F  | ||||||||||||||||||

| d1 | d2 | d4 | 1:X | c | l1 | l3, max | l4 | R1 | R2 | l2 при l5 | Fmax, кH | |||||||||

| 16 | 20 | 25 | 32 | 40 | 50 | 63 | | |||||||||||||

| 10 | 4 | 5,5 | 1:10 | 2 | 13 | 14 | 13 | 25 | 4 | 29 | 33 | 38 | 45 | 53 | 63 | - | 2,5 | |||

| 13 | 5 | 7,5 | 3 | 16 | 15 | 14 | 32 | 5 | 32 | 36 | 41 | 48 | 56 | 66 | 79 | 4 | ||||

| 16 | 6 | 8,5 | 4 | 20 | 16 | 15 | 40 | 6 | - | 40 | 45 | 52 | 60 | 70 | 83 | 6,3 | ||||

| 20 | 8 | 10,5 | 5 | 25 | 17 | 16 | 50 | 8 | - | - | 50 | 57 | 65 | 75 | 88 | 10 | ||||

| 25 | 10 | 13,5 | 6,5 | 31,5 | 18 | 17 | 63 | 10 | - | - | 56,5 | 63,5 | 71,5 | 81,5 | 94,5 | 16 | ||||

| 32 | 12,5 | 14 | 1:5 | 8,5 | 40 | 20 | 15 | 80 | 12,5 | - | - | - | 72 | 80 | 90 | 103 | 25 | |||

| 40 | 16 | 16 | 11 | 50 | 25 | 16 | 100 | 16 | - | - | - | - | 90 | 100 | 113 | 40 | ||||

Рисунок 1 – Электроды для точечных машин:

а — цилиндрические; б — цилиндрические укороченные; в — со смещенной рабочей частью (сапожковые) горизонтальные; г — с развитой рабочей частью

Прямые электроды используют различной длины. В целях экономии материала на многоэлектродных машинах целесообразно применять короткие электроды (рисунок 1, б). Прямые электроды изготавливают с развитой рабочей частью (рисунок 1, г), если они предназначены только для подвода токак одной из деталей, а концентрация сварочного тока обеспечивается вторым электродом с рабочей поверхностью нормальных размеров (рисунок 1, а).

Сечение в местах расположения охлаждающих каналов подбирают из рас-

чета допустимой плотности тока 50 А/мм2. В сплошном сечении эта плотность составляет до 30 А/мм2.

Для сварки деталей сложной конструкции используют электроды со смещенной рабочей поверхностью (рисунок 1, в). Эти электроды хуже охлаждаются вследствие большего удаления охлаждающего канала от рабочей поверхности и имеют меньшую стойкость.

Технология изготовления таких электродов более сложная по сравнению

со стандартными, поэтому выше стоимость их производства. Аналогичное

назначение имеют и горизонтальные электроды.

Электрод крепится хвостовиком, который обычно имеет форму усеченного конуса, что обеспечивает надежный электрический контакт, хорошую

герметичность и быструю замену.

Конусность устанавливают в зависимости от действующего усилия. При

диаметре электрода до 25 мм конусность 1:10, а более 25 мм — 1:5. Конусы

обычно применяют наружные, реже — внутренние.

Иногда электроды имеют цилиндрические поверхности крепления. В этом

случае их зажимают специальными зажимами или крепят конусными резь-

бовыми соединениями (рисунок 1, в).

Электроды имеют внутренний канал, по которому охлаждающую воду подводят к рабочей поверхности. Оптимальный диаметр канала dк = (0,5–0,6)Dэ, а расстояние его от рабочей поверхности h = (0,75–0,8) Dэ

для новых электродов (Dэ — наружный диаметр стержня электрода).

Иногда применяют электроды со сменной рабочей частью, которую можно закреплять накидной гайкой, припаивать или запрессовывать. Для подавления внутренних выплесков изредка применяют электроды комбинированной конструкции с наружной обжимной втулкой, которая через тарельчатые пружины сдавливает место сварки. Этим создается искусственное перераспределение общего сварочного усилия для дополнительного обжатия периферии соединения.

Температура в контакте «электрод–деталь» – наиболее важная

характеристика условий работы электродов. Она зависит от выделения теплоты и интенсивности теплообмена. Теплота выделяется в электроде и контакте «электрод–деталь» в зоне нагрева детали. Теплообмен зависит от интенсивности охлаждения электрода и теплопроводности его материала.

Температура контактной поверхности электрода изменяется в пределах

200°C и более, достигая максимума в момент выключения импульса тока

и снижаясь во время паузы. Разность температуры нагрева электродов зависит от многих факторов: способа сварки, режима, темпа сварки, материала электрода, состояния поверхности детали, интенсивности охлаждения и другие.

В контакте электрод–деталь на рабочей поверхности электродов возможно

повышение температуры до 750°C при точечной сварке сталей и до 400°C

при сварке легких сплавов, а давление при проковке может достигать

400 МПа. Важнейшая характеристика электродов – их стойкость, т. е.

способность сохранять исходную форму, размеры и свойства рабочей поверхности.

Электроды для различных способов сварки оценивают по стойкости не-

одинаково. Стойкость электродов для точечной сварки чаще всего оценивают по числу точек до увеличения рабочей поверхности на 20 %. При точечной сварке легких сплавов и плакированных сталей стойкость определяют по числу точек до зачистки рабочей поверхности, которая при сварке этих материалов загрязняется значительно быстрее, чем при сварке сталей.

Электроды контактных машин изготавливают из специальных сплавов

на медной основе. Они имеют низкое электросопротивление, высокую те-

плопроводность и жаропрочность, значительную горячую твердость и ма-

лую склонность к взаимодействию с металлом детали. Чистая электрическая медь в нагартованном состоянии — наиболее электропроводный материал, иногда его применяют для изготовления электродов. Но вследствие низкой температуры рекристаллизации (200°C) медь быстро разупрочняется, и стойкость таких электродов снижается.

Обычно медь легируют кадмием, хромом, кобальтом, бериллием и другими элементами. Общее количество легирующих компонентов не превышает

2,5 %. Жаропрочность таких материалов повышают дисперсионным твердением и блокировкой границ зерен тугоплавкой фазой, которая слабо взаимодействует с основой при нагреве. Эти сплавы при изготовлении подвергают холодной деформации, термической или термомеханической обработке, что увеличивает их прочность и жаропрочность.

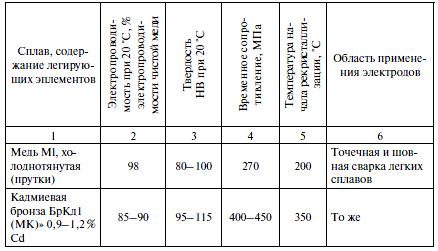

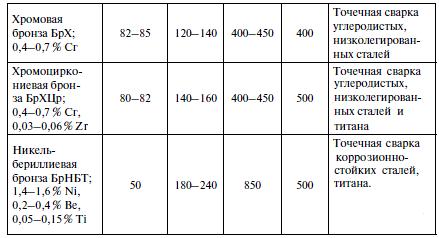

В таблице 2 приведены технические характеристики различных

сплавов, применяемых для изготовления электродов контактных машин, получивших распространение в промышленности.

Таблица 2 – Характеристика сплавов на основе меди для изготовления

электродов контактных машин

Материалы с низким электросопротивлением (холоднотянутую медь и БрКд1) применяют для сварки легких сплавов.

Для сварки сталей и титановых сплавов целесообразно использовать менее электропроводимые, но более твердые бронзы (сплавы меди с хромом

и никелем и с различными легирующими добавками) типа БрХ, БрХЦр,

БрНБТ и др. Материалы этой группы принадлежат к дисперсионно-твер-

деющим сплавам. Они подвергаются термомеханической обработке (за-

калке, холодной деформации и отпуску). Первые две марки, обладающие

относительно низким электросопротивлением, применяют для сварки ста-

лей и титана. Бронзу БрНБТ используют для сварки жаропрочных и никелевых сплавов и сталей, которые свариваются при высоких давлениях и малых плотностях тока.

Особую группу представляют композитные материалы, изготавливаемые

методами порошковой металлургии или пропиткой медью остова, состоя-

щего из тугоплавкого материала.

Стойкость электродов и роликов определяют очень многими факторами, из которых основными являются:

1) свойства сплава электродов;

2) свойства поверхности металла свариваемых деталей;

3) температура плавления металла деталей;

4) режим и темп сварки (параметры режима и формы тока);

5) конструкция электродов (форма, размеры);

6) охлаждение электродов;

7) размеры литой зоны получаемых сварных соединений.

Стойкость электродов для точечной сварки чаше всего оценивают по числу точек до увеличения рабочей поверхности на 20 %.

Влияние режимов сварки на стойкость электродов можно также оценить «обобщенным» параметром – температурой, которая

устанавливается на рабочей поверхности электродов при том или ином режиме. «Мягкие» режимы сварки сопровождаются высокой температурой в контакте электрод–деталь, «жесткие» – более низкой (определение температуры на контактной поверхности электродов производится при осциллографировании процесса сварки с помощью термопары, закрепленной на торце электрода).