Файл: Курсовой проект пояснительная записка кп 13. 02. 11. Пм 01. 22. 12. Пз.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 149

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Расчет общего равномерного искусственного освещения в цеху с горизонтальной рабочей поверхностью, выполняется методом коэффициента использования светового потока. Для расчета используем лампы ДРЛ-400 лампа дуговая ртутная люминесцентная, имеющая величину светового потока Фн=19000 лм;

Расчет общего необходимого светового потока F (лм) выполняется по формуле: (14)

, (14)

, (14)где EH – нормированная освещенность, принимаем EH = 200 лк;

S – площадь помещения, м2, S=62

110=6860 м2;

110=6860 м2;z – коэффициент неравномерности освещенности, принимаем z = 1,15;

Ks – коэффициент запаса, принимаем Ks = 1,5;

- коэффициент использования светового потока.

- коэффициент использования светового потока. Лм

ЛмОпределяем коэффициент использования светового потока по формуле: (15)

, (15)

, (15)где i – индекс помещения, учитывающий его конфигурацию.

Определяем индекс помещения по формуле: (16)

, (16)

, (16)где A – длина цеха, принимаем А = 110 м;

B – ширина цеха, принимаем В = 62 м;

НР – высота от рабочей поверхности до лампы Hр = 7,15 м;

Высоту от рабочей поверхности до лампы определяем по формуле(17):

, (17)

, (17)где Н – высота цеха от пола до потолка, принимаем;

hC – высота от потолка до светильника, принимаем hC = 0,5 м;

hP – высота от пола до рабочей поверхности, принимаем hP = 1,2 м.

h = 9−1,5−0,8=7,15 м.

Определяем необходимое число ламп, полученное значение округляем до ближайшего большого целого числа (18):

, шт, (18)

, шт, (18) шт.

шт.3.2 Разработка схемы освещения цеха

Существуют два способа размещения светильников общего освещения: равномерное и локализованное. При локализованном способе вопрос о выборе места расположения светильника должен решаться индивидуально в каждом конкретном случае в зависимости от характера производственного процесса.

При общем равномерном освещении, а по возможности и при локализованном освещении светильники с лампами накаливания, лампами ДРЛ, ДРИ и натриевыми лампами рекомендуется располагать по вершинам квадратных, прямоугольных (с отношением большей стороны прямоугольника к меньшей не более 1,5) или ромбических (с острым углом ромба, близким к 60°) полей.

Для размещения светильников должны быть известны следующие размеры:

Н − высота помещения, м,Н = 9 м;

H − высота расчетной поверхности над полом, м,h = 1,2 м;

hc − расстояние от светильника до перекрытия (свес), м (принимается в диапазоне 0−1,5 м);

L − расстояние между соседними светильниками в ряду или рядами светильников, м;

Нр − расчетная высота от условной рабочей поверхности до светильника, м, Hр = 7,15 м;

l − расстояние от крайних светильников или рядов светильников до стены, м (принимается (0,3−0,5) L в зависимости от наличия вблизи стен рабочих мест);

А − длина помещения, м, А = 110 м;

Б − ширина помещения, Б = 62 м.

Число рядов светильников определяется по формуле (19):

, (19)

, (19)

Определение числа светильников в ряду определяется по формуле: (20)

(20)

(20) .

.Определение расстояния между рядами светильников определяется по формуле (21):

,м, (21)

,м, (21) м.

м.Определение расстояния между центрами светильников в ряду определяется по формуле (22):

,м, (22)

,м, (22) м.

м.Для прямоугольных помещений проверяется условие (23):

, (23)

, (23) .

.Из проверки видно, что расстояния между светильниками выбраны верно.

Исходя из результатов расчетов и количества можно сделать вывод, что нам необходимо уменьшить количество рядов и светильников в нем на 8 рядов по 15 светильников в каждом, при этом не уменьшая расстояния между светильниками.

По полученным данным строим схему размещения светильников:

Рисунок 3.6 − Схема размещения светильников в цехе

Освещение исключительно важно для здоровья человека. С помощью зрения человек получает подавляющую часть информации (более 90%), поступающей из окружающего мира. Недостаточное освещение вызывает зрительный дискомфорт, выражающийся в ощущении неудобства или напряженности

4 СПЕЦИАЛЬНАЯ ЧАСТЬ

4.1 Специальное задание − Электропривод расточного станка.

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях единичного и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование

Главное движение - вращение расточного шпинделя осуществляется от двухскоростного асинхронного двигателя. Частоту вращения шпинделя можно изменять с помощью коробки скоростей и переключения числа пар полюсов двигателя.

Системы управления главным приводом станка обеспечивает:

— Возможность вращения шпинделя в обоих направлениях;

— Рабочий и наладочный режимы;

— Одновременное включение привода шпинделя и насоса смазки;

— Возможность переключения скоростей шпиндельной коробке только при включенном двигателе;

— Принудительное электрическое торможение шпинделя для быстрой остановки;

Виды расточных станков:

— Горизонтально-расточные станки;

— Координатно-расточные станки;

— Алмазно-расточные станки;

— Токарно-расточной станок.

В горизонтально-расточных станках шпиндель располагается горизонтально. Движения, необходимые для выполнения технологического цикла, сообщаются различным узлам станка. Главным движением V станка является вращательно-поступательное движение шпинделя относительно его оси. Движение подачи сообщается либо инструменту, закрепленному в шпинделе, либо заготовке, установленной на столе или приспособлении, которое установлено на столе и. т.п., либо оператору с помощью специальной подвижной подножки, в зависимости от типа обработки.

Вспомогательными движениями в этих станках являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола по двум координатам, установочное

движение в горизонтальной плоскости оператора, установочное перемещение задней стойки с люнетом, установочное перемещение люнета на задней стойке, переключение скоростей и подач и т. д.

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах в единичном и мелкосерийном производстве. На станках этого типа выполняют практически все операции, характерные для расточных станков. Ко всему прочему, на координатно-расточных станках можно еще и производить разметочные операции.

Для точного измерения координатных перемещений станки снабжены различными индуктивными, механическими, оптико-механическими и электронными устройствами отсчета, которые позволяют измерять перемещения подвижных узлов с высокой точностью. Станки снабжены универсальными поворотными столами, дающими возможность обрабатывать отверстия в полярной системе координат и наклонные отверстия.

По компоновке станки бывают одностоечными и двухстоечными. Главным движением является вращение шпинделя, а движением подачи — вертикальное перемещение шпинделя.

Установочные движения в одностоечных станках — это продольное и поперечное перемещение стола на заданные координаты и вертикальное перемещение шпиндельной бабки в зависимости от высоты детали. В двухстоечных станках — это продольное перемещение стола, поперечное перемещение шпиндельной бабки по траверсе и вертикальное перемещение траверсы со шпиндельной бабкой.

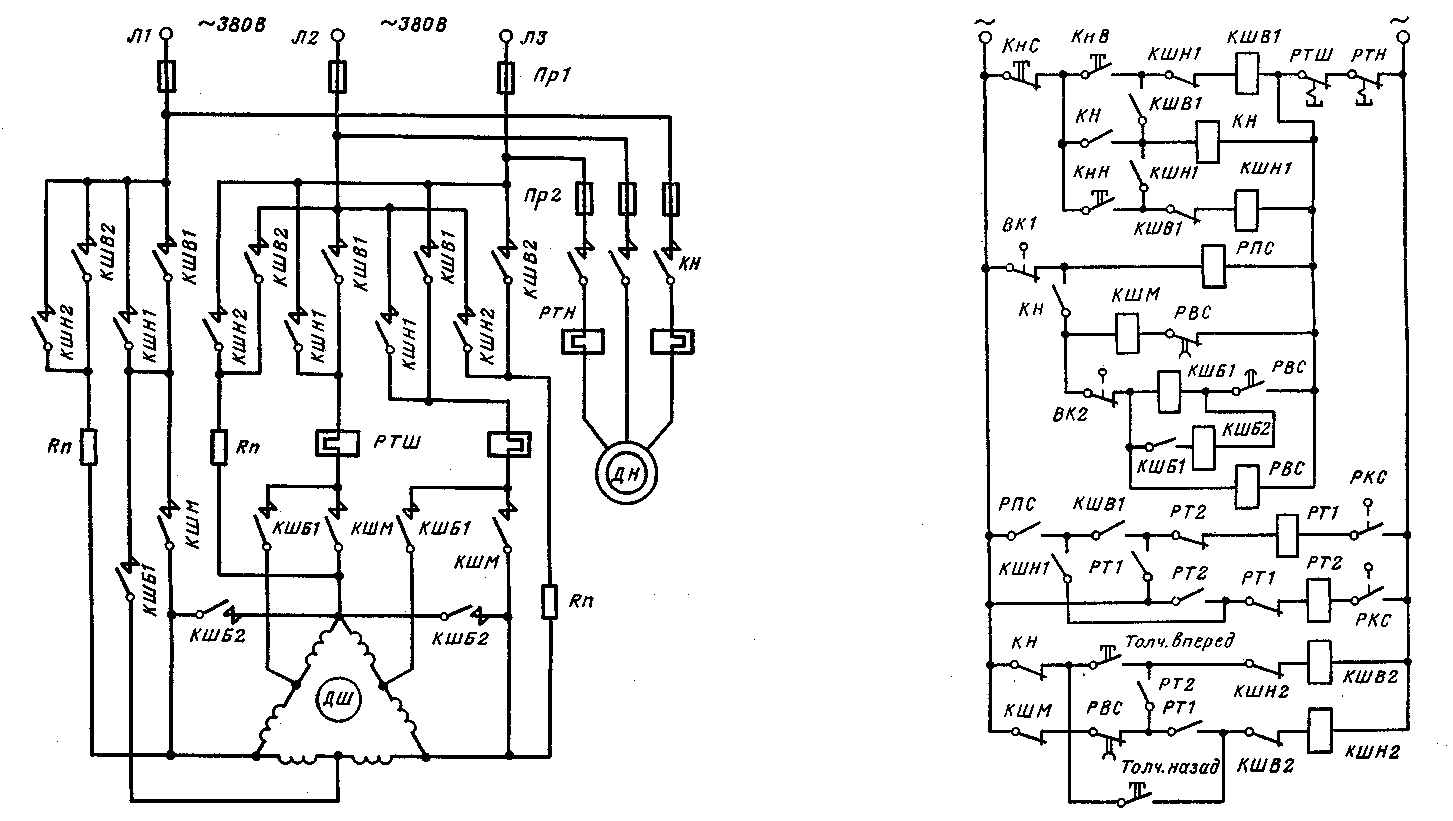

Рисунок 4.7 – Электрическая схема главного привода расточного станка модели 2620

Рассмотрим особенности электрооборудования и работу схемы управления расточного станка модели 2620. Главное движение - вращение расточного шпинделя осуществляется от двухскоростного асинхронного двигателя мощностью 10 кВт от 1460/980 об/мин. Частоту вращения шпинделя можно изменять в пределах 12,5…1600 об/мин с помощью коробки скоростей и переключения числа пар полюсов двигателя.

Система управления главным приводом станка обеспечивает: возможность вращения шпинделя в обоих направлениях; рабочий и наладочный режимы; одновременное включение привода шпинделя и насоса смазки; возможность переключения скоростей в шпиндельной коробке только при отключенном двигателе; принуди тельное электрическое торможение шпинделя для быстрой остановки.

Рассмотрим несколько упрощенную электрическую схему главного привода, показанную на рисунке 7.2. Включение реверсивных контакторов КШВ1 и КШН1 определяет направление вращения двигателя шпинделя ДШ. Его частота вращения задается положением выключателя ВК2, который связан с устройством переключения скоростей в шпиндельной коробке. При разомкнутом контакте ВК2 включен контактор КШМ, обмотка статора соединена в треугольник и двигатель вращается с малой угловой скоростью. Если контакт ВК2 замкнут, то включены контакторы КШБ1 и КШБ2, обмотка статора соединена в двойную звезду и двигатель вращается с большой скоростью.

Переключение скоростей в шпиндельной коробке может производиться только при неподвижном положении шпинделя. Поэтому в начале операции переключения размыкается контакт выключателя ВК1, связанного с механизмом переключения, двигатель тормозится и останавливается. После завершения установки новой скорости нажатие на выключатель ВК1 прекращается, и двигатель вновь пускается.

Рассмотрим работу схемы при условии, что шпиндель станка должен вращаться с большой частотой, т.е. при замкнутом контакте выключателя ВК.2. Нажатием кнопки КнВ включаются контактор КШВ1, контактор КН двигателя насоса смазки ДН, затем реле РПС, реле времени РВС и контактор КШМ. Поэтому двигатель ДШ пускается на меньшую угловую скорость. Через некоторое время реле РВС отключает контактор КШМ и включает контакторы КШБ1 и КШБ2, двигатель теперь будет разгоняться до своей высшей угловой скорости. Во время пуска двигателя реле контроля скорости РКС замыкает свой контакт и включает реле торможения РТ1, которое своим контактом подготавливает цепь катушки контактора КШН2 к последующему процессу торможения.

При нажатии кнопки КнС отключаются контакторы КШВ1, КН, КШБ1, КШБ2, реле РВС я подается питание на катушку контактора КШН2. Этот контактор включается, подавая на статор двигателя напряжение обратной последовательности. Происходит процесс торможения противовключением при введении в цепь статора резисторов Rп, ограничивающих тормозной ток двигателя. Контроль за процессом торможения осуществляет реле РКС, контакт которого в цепи катушки реле РТ1 размыкается при угловой скорости, близкой к нулю. Реле РТ1 теряет питание и отключает контактор КШН2,

Проворот шпинделя при наладочных операциях совершается после нажатия кнопки Толч. вперед или Толя, назад, что вызывает включение контактора КШВ2 или КШН2. В цепь статора вводятся резисторы Rп, ограничивающие пусковой момент и обеспечивающие плавный пуск Привода. При наладочных режимах двигатель насоса смазки ДН не включается.