ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 115

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

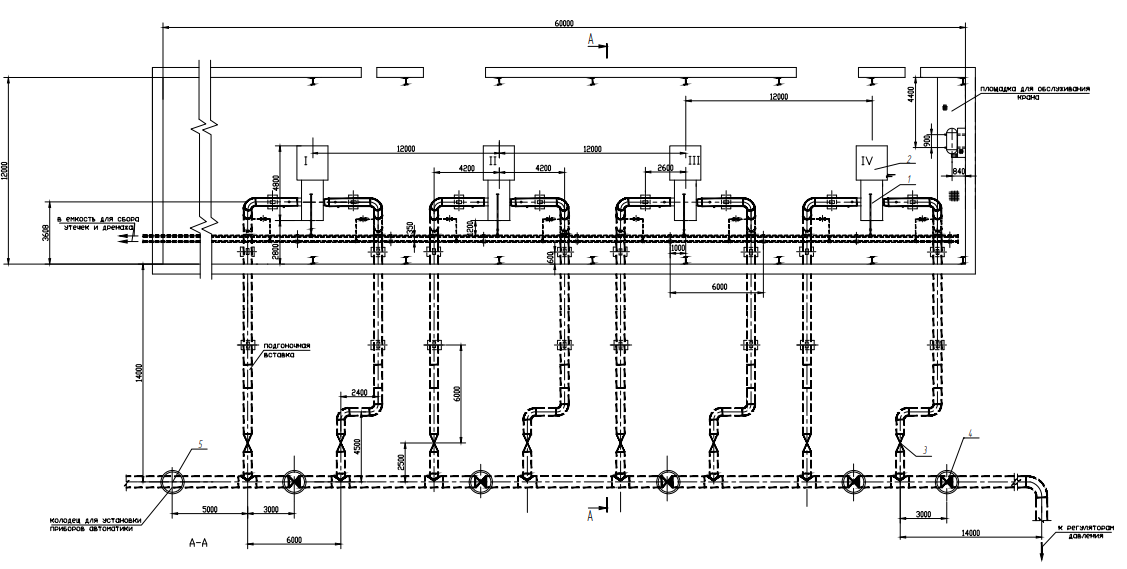

Рисунок 4 – Насосный цех, оборудованный насосными агрегатами

Рисунок 5 – Компоновка насосного цеха (вид сверху)

Помещение насосного цеха разделяют воздухонепроницаемой огнестойкой перегородкой (брандмауэрной) на два отдельных зала с отдельными входами и выходами. В первом зале устанавливают основные насосы типа НМ, блок откачки утечек, мостовой кран ручной во взрывоопасном исполнении, грузоподъемностью 10 тонн.

Во втором зале нормальной среды насосы приводятся в действие синхронными двигателями СТД нормальной спецификации, со встроенным воздушным охлаждением с водяным охлаждением и замкнутой вентиляцией воздуха, централизованным блоком масляной системы и аккумулирующем баком, а также ручным мостовым краном нормальной спецификации грузоподъемностью 25 тонн.

Насосные агрегаты подключаются через общий коллектор наружного блока с патрубком, соединяющим всасывание и нагнетание. Трубы прокладываются под землёй и соединяются с насосами с помощью сварки. Для вспомогательных систем трубопроводов и для строительства площадок для обслуживания оборудования с соответствующими ограждениями и лестницами используются общие укрытия. При прохождении трубопроводов через разделительные стенки используются специальные уплотнительные сальники.

Магистральный насосный агрегат и электродвигатель соединены между собой без промежуточных валов и установлены на общем фундаменте с металлической опорной рамой. Соединение осуществляется через специальное отверстие в уплотнительной камере разделительной стенки. В это отверстие через специальную вентиляционную систему подаётся чистый воздух, создающий между камерой насоса и камерой электродвигателя упругую защиту от давления воздуха в соответствии с требованиями безопасности, предотвращая попадания нефтяных паров из насосного зала в элктрозал.

Давление воздуха в камере перед отверстием должно составлять 25-30 мм водяного столба, расход воздуха на одну камеру – 20 м3/ч.

Система вентиляции беспромвальных соединений всех насосных агрегатов должна постоянно поддерживать предписанные параметры, независимо от того, качает ли соответствующий насос или находится в резерве. Если для привода насосов используются взрывозащищенные электродвигатели, то насосные агрегаты должны быть установлены в общем зале. Выбор электропривода должен осуществляться на основании технико-экономического обоснования.

Насосные агрегаты при монтаже центрируются обычным способом, подцентровка в процессе эксплуатации – перемещением электродвигателей при помощи специальных приспособлений и грузоподъемных устройств.

Блок откачки утечек, блок очистки и охлаждения масла устанавливаются в специальных металлических рамах на соответствующих отметках. Такое положение обусловлено в основном необходимостью проведения технологических процессов (самотечный слив масла из подшипников и насосов до баков маслосистемы, самотечный сбор утечек).

-

Устройства и принцип работы насоса НМ 10000-210

Насосные станции являются наиболее сложной и ответственной частью магистрального нефтепровода, где сосредоточена большая часть технологического оборудования трубопровода.

Эффективная работа насосных станций – одно из важнейших вопросов в трубопроводном транспорте. Достаточно подчеркнуть вопрос энергоэффективности насосов. Ведь насосные агрегаты нефтепроводов – это очень энергоёмкие и мощные устройства, потребляющие в процессе работы миллиарды киловатт-часов электроэнергии.

Одним из основных компонентов насосной станции является насосный агрегат, который передаёт энергию перекачиваемой жидкости и тем самым перемещает её по трубам.

Насосный агрегат – это устройство, состоящий из насоса и двигателя, который его приводит в действие.

В насосных станциях магистральных нефтепроводов используются синхронные и асинхронные двигатели. Поэтому одной из основных задач при эксплуатации насосного оборудования нефтепроводов всегда является достижение максимальной эффективности насосов.

Агрегаты электронасосные центробежные нефтяные типа НМ на подачу 10000 кубометров в час предназначены для транспортировки нефти при температуре до 80 градусов, не более 3 квадратных сантиметров на секунду с содержанием механических примесей, не более 0,05 процентов по магистральному трубопроводу.

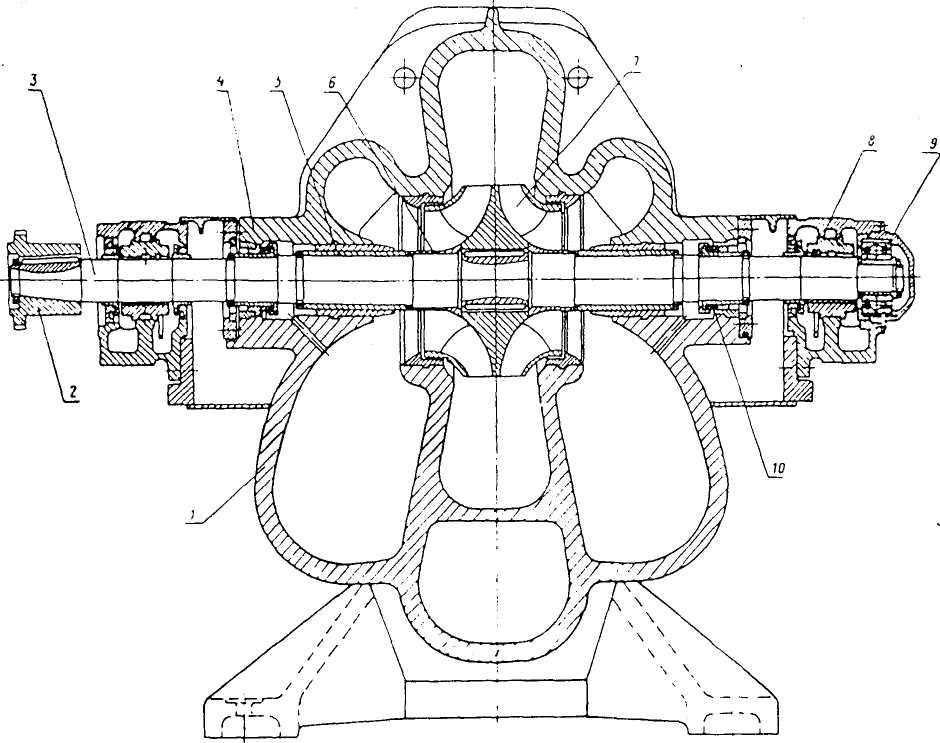

1,3 – нижняя и верхняя части корпуса; 2 – вал; 4,5 – втулки; 6 – рабочее колесо; 7 – уплотняющие кольца; 8 – подшипники скольжения; 9 – радиально-упорный сдвоенный шарикоподшипник; 10 – уплотнение торцевого типа

Рисунок 6– Спиральный насос типа НМ 10000-210

Насосы – это устройства, преобразующие внешнюю механическую энергию в энергию перекачиваемой жидкости и перемещающие её под давлением. Насосы изготавливаются по группе надёжности 1 ГОСТ 6134-71, климатической категории УХЛ, категории размещения 4 ГОСТ 15150-69. Технические характеристики насоса представлены в таблице 1.

Таблица 1 – Технические характеристики насоса НМ 10000-210

| Наименование показателей насоса | Единицы измерения | НМ 10000-210 |

| Подача | м3/ч | 10000 |

| Напор | м | 210 |

| Допускаемый кавитационный запас | м | 65 |

| Частота вращения | об/мин | 3000 |

| Предельное давление | кгс/см2 | 75 |

| Мощности (ρ=860 кгс/см2) | кВт | 5550 или 7900 |

| к.п.д (на воде) | % | 89 |

| Утечка через одно концевое уплотнение | л/ч | 0,3 |

| Давление в камере уплотнения | кгс/см2 | 55 |

| Габаритные размеры (длина × ширина × высота) | мм | 2505×2600×2125 |

Продолжение таблицы

| Наименование показателей насоса | Единицы измерения | НМ 10000-210 |

| Уровень звука на опорном радиусе 3 м, не более | дБА | 100 |

| Двигатель | | СТД |

| Напряжение | В | 10000 |

| Мощность | кВт | 6300; 8000 |

| Частота вращения | об/мин | 3000 |

| Род тока | | Переменный |

| Масса в сборе | кг | 26000; 27530 |

Принцип работы насоса заключается в преобразовании механической энергии в гидравлическую за счёт взаимодействия жидкости с рабочим органами.

Насос НМ 10000-210 представляет собой горизонтальный центробежный насос, с подводом жидкости к рабочему колесу с двух сторон и двойной спиралью для отвода жидкости от рабочего колеса. Этот насос разработан специально для нефтяной промышленности и предназначены для перекачивания нефти и нефтепродуктов с температурой от 268 до 353К, кинематической вязкостью до 3×10

-4 м2/с, содержанием механических примесей до 0,06% и размерами частиц до 0,2 мм.

Входной и напорный патрубки насоса, направленные в противоположные стороны от оси насоса, расположенные в нижней части корпуса, что обеспечивает удобный доступ к ротору и внутренним деталям насоса без отсоединения патрубков от технологических трубопроводов. Входной и напорный патрубки присоединяются к технологическим трубопроводам сваркой.

Основание насоса представляет собой корпус с горизонтальным разъёмным торцом и ножками в нижней части.

Основным элементом центробежного насоса является рабочее колесо, где осуществляется передача энергии от двигателя к жидкости путём воздействия лопаток вращающего колеса. Корпус насоса имеет спиральный подвод и улиточный отвод. Корпус имеет горизонтальный разъем. Рабочее колесо насаживается на вал с помощью шпонки. Важную роль в насосе играют уплотнения: уплотнения рабочего колеса щелевого типа и концевое уплотнение вала торцевого типа.

Основными подшипниками являются подшипники скольжения. Они непрерывно смазываются маслом под станционной системой смазки. Для восприятия осевых усилий устанавливается радиально-упорный подшипник.

При помощи труб осуществляется отвод утечек из камер сбора утечек. Насос соединяют с двигателем при помощи зубчатой муфты.

Корпус насоса.

Конструкция корпуса насоса зависит от трёх основных факторов. Это давление, температура и характеристики перекачки. Для нефтяных насосов наиболее распространённой конструкцией является осевой разъёмный корпус. Большая часть современных магистральных насосов имеет корпус в виде спирали вокруг колеса, так называемый спиральный корпус. Корпус спирального типа выполняется разъёмным по горизонтальной плоскости и состоит из двух половин: верхней (крышки корпуса) и нижней.

Такая конструкция позволяет легко и быстро разбирать насос, для чего достаточно снять верхнюю половину корпуса и поднять ротор, предварительно освободив его от подшипников, внутренние отверстия корпуса и отверстий под концевые уплотнения растачивают в собранном корпусе.

Наличие горизонтального разъёма позволяет производить разборку насоса без отсоединения трубопроводов.

В верхней части корпуса насоса имеется отверстие для выпуска воздуха при заполнении насоса перекачиваемой жидкостью, а в нижней – отверстие для слива при разборке насоса.

Вся внутренняя полость корпуса насоса при работе заполнена перекачиваемой жидкостью и находится под давлением, поэтому механическая прочность корпуса проверяется гидравлическими испытаниями.

Корпуса современных магистральных насосов типа НМ рассчитаны на предельное рабочее давление 7,5 МПа.

Крышка корпуса крепится к нижней части шпильками, обеспечивающими контактное уплотняющее усилие по полости разъёма, которая уплотняется прокладкой толщиной 0,5 – 1мм.

Для транспортировки насоса в крышке имеются специальные проушины в рёбрах жёсткости или бобышки для рым – болтов.

Ротор насос.

Ротор насоса – отдельная сборочная единица, определяющая динамическую устойчивость работы насоса, его надёжность долговечность и экономичность. Ротор насоса состоит из вала с насаженным на него рабочим колесом, защитными втулками, дистанционными кольцами и крепёжными деталями.

Вал предназначен для передачи момента вращения от электродвигателя к рабочему колесу, неподвижно закреплённому на валу при помощи шпонок и установочных гаек. Правильная установка ротора в корпус в осевом направлении достигается подгонкой толщины дистанционного кольца. Ротор насоса центруется перемещением корпусов подшипников с помощью регулировочных валоков, после чего корпус подшипников штифтуются.

Опорами ротора являются подшипники скольжения с принудительной смазкой. Количество масла, подводимого к подшипникам, регулируется с помощью дроссельных шайб, установленным на подводе масла к подшипникам. В случае аварийного отключения электроэнергии масла подаётся к шейкам вала смазочными кольцами.

Для восприятия остаточных неуравновешенных сил служит радиально-упорный сдвоенный шарикоподшипник с принудительной смазкой. Концевые уплотнения ротора механические, рассчитаны на рабочее давление 4,9 МПа.

Конструкция торцевого уплотнения допускает разборку и сборку насоса без демонтажа крышки насоса и корпусов подшипников. Герметизация торцовых уплотнений обеспечивается плотным прилеганием неподвижного кольца к вращающемуся кольцу за счёт гидростатического давления жидкости.

Максимальный диаметр вала насоса выбирается в месте посадки рабочего колеса, а к концам диаметра вала ступенчато уменьшается. Посадочные размеры вала обрабатываются по второму классу точности.

Валы нефтяных насосов изготавливают из сталей 40Х (ГОСТ 4543-71) И 30Х1 (ГОСТ5632-72).

Основной элемент ротора и насоса – рабочее колесо, в котором механическая энергия, получаемая от электродвигателя, преобразуется в гидравлическую энергию перекачиваемой жидкости.

На насосах НМ 10000-210 применяется рабочее колесо с двусторонним входом