ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 116

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

установленному на них оборудованию, проверяется щупом. Щуп толщиной 0,05 мм не должен входить в стык сопряжённых поверхностей.

Горизонтальный насосный агрегат поступает на монтаж отдельными узлами, электродвигатель прицентровывают к выверенному и закреплённому на раме насосу. При центровке насосного агрегата с клиноременной передачей следят за тем, чтобы оси валов электродвигателя и насоса были параллельны, а канавки шкивов — расположены без смещения относительно друг друга.

Насосные агрегаты горизонтального исполнения на общей фундаментной плите-раме перед подливкой бетонной смесью выверяют по высотным отметкам относительно насечки по высоте, а также проверяют положение насосного агрегата по осям в плане и в горизонтальной плоскости. Для этого натягивают горизонтально-продольные и поперечные струны. На струны подвешивают отвесы так, чтобы они совпали с соответствующими насечками, нанесёнными на фундамент. На натянутые и закреплённые продольные струны каждого насоса или группы подвешивают отвесы таким образом, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой, нанесённой на фундамент. Второй отвес должен совпасть с осью электродвигателя и насечкой. Поперечную струну необходимо натягивать, если одновременно устанавливают два или несколько насосов в одном ряду. При этом отвесы, опущенные с натянутой струны, должны совпасть с центрами нагнетательных патрубков.

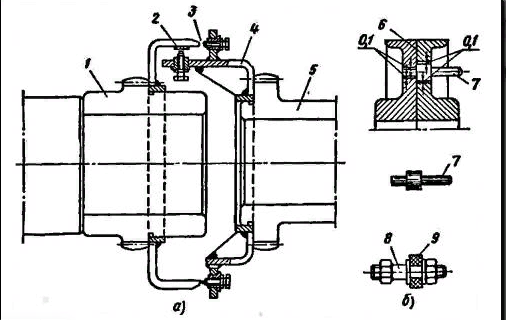

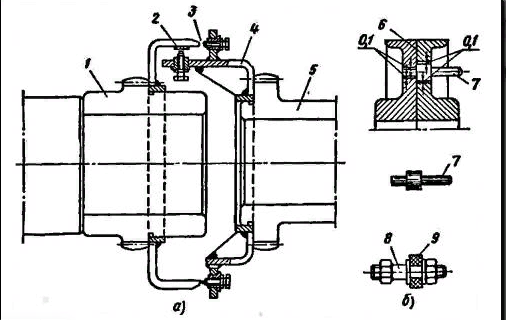

Наиболее ответственной операцией при монтаже горизонтальных насосных агрегатов является центровка валов по муфтам. Вначале выполняют предварительную, а затем окончательную центровку валов. Предварительную центровку производят линейкой и щупом. На рисунке 9 представлена схема центровки насоса и электродвигателя.

1 и 5 – полумуфты двигателя и насоса; 2 и 3 – места измерений радиальных и торцевых зазоров; 4 – приспособления; 6 – муфта; 7 – контрольная пробка; 8 – болт; 9 – манжет

Рисунок 9 – Схема центровки насоса и электродвигателя

Окончательную центровку валов выполняют индикаторами, устанавливаемыми с помощью магнитных присосов на полумуфтах.

Для определения величин перекоса и параллельного смещения осей делают замеры в четырёх положениях при совместном повороте полумуфт на 90°. После центровки агрегатов подливают бетонную смесь, набивают сальники, монтируют систему смазки, присоединяют трубопроводы. Далее пуско-наладочные работы.

После полного окончания всех монтажных работ, установки необходимых контрольно-измерительных приборов, автоматики, систем смазки, устройства вентиляции и пола верхнего покрытия, приступают к пробному пуску и испытаниям насосного агрегата.

Перед пуском делают ревизию затяжки крепёжных болтов, резьбовых соединений и сальников. Проверяют смазку в системе и сжатым воздухом удаляют грязевые отложения и пыль. В картер, муфты и редуктор заливают чистое свежее масло. Вручную прокручивают муфту, контролируя при этом плавность вращения и отсутствие рывков. Если агрегат предназначен для подачи горячих веществ, то необходимо перед пуском паром с температурой не ниже 40°C от перекачиваемой жидкости, прогреть насос. Задвижкой, находящейся на напорном трубопроводе регулируют производительность и напор жидкости агрегата. Первый пуск насоса необходимо проводить при малой нагрузке.

Последовательность операций по пуску насоса, следующая:

В процессе работы надо контролировать показания КИП. Сопротивление в подающем трубопроводе, вследствие не до конца открытой задвижки или засорения, может привести к повышению давления.

Равномерное колебание стрелок КИП, кроме вольтметра, свидетельствует о нормальной работе. В случае подсоса воздуха в системе, наблюдаются резкие скачки стрелок приборов. В данном случае необходимо проверить герметичность соединений.

Неисправности в насосе, как правило, влекут за собой увеличение силы тока потребляемой двигателем.

В случае возникновения стуков и перегрева насоса необходимо остановить агрегат, выявить и устранить неисправности.

При пробном пуске испытании надо контролировать:

Испытание считается успешно завершенным, если насосный агрегат бесперебойно и устойчиво проработал 2 часа. Далее проводят промышленные испытания в течение 4 часов при полной рабочей нагрузке.

Исходные данные : НМ10000-210, Gгод = 70 млн т/год, ρ = 860 кг/м3

2.1 Расчет рабочего давления

2.2 Расчет параметров циклической перекачки

Расчетная часть

Исходные данные:

- массовый годовой план перекачки = 70 млн т/год;

- длина трубопровода L=850 км;

- высотная отметка начала трубопровода Zн=100;

- высотная отметка конца трубопровода Zк=250;

-плотность при температуре 293К ρ=860 (кг/м3);

- вязкость при температуре 276К ν=21,4 сСт;

- вязкость при температуре 293К ν=5,7 сСт;

1. Определяю расчетную плотность:

где - температурная поправка, кг/(м3К),

- температурная поправка, кг/(м3К),

– плотность нефти при 293, кг/м3.

– плотность нефти при 293, кг/м3.

2. Расчетная кинематическая вязкость нефти определяется при расчетной температуре по вязкостно-температурной кривой, либо по одной из следующих зависимостей:

где Т – кинематическая вязкость нефти, мм2/с;

Аv и Bv – постоянные коэффициенты, определяемые о двум значениям вязкости v1 и v2 при двух температурах Т1 и Т2:

где u – коэффициент крутизны вискограммы, 1/К

3. Расчетная часовая производительность:

где Gr – годовая (массовая) производительность нефтепровода, млн. т/год;

где Gr – годовая (массовая) производительность нефтепровода, млн. т/год;

– расчетная плотность нефти, кг/м3;

Nр – расчетное число рабочих дней в году, Nр=350 суток;

KНП – коэффициент неравномерности перекачки, величина которого

принимается равной:

- для трубопроводов, прокладываемых параллельно с другими нефтепроводами и образующими систему kНП = 1,05;

- однониточных нефтепроводов, подающих нефть к нефтеперерабатывающему заводу, а также однониточных нефтепроводов, соединяющих систему kНП= 1,07;

- однониточных нефтепроводов, подающих нефть от пункта добычи к системе трубопроводов kНП= 1,10.

4. Секундная пропускная способность:

5. Определяю ориентировочное значение внутреннего диаметра:

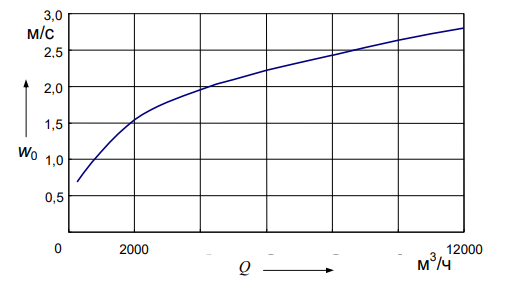

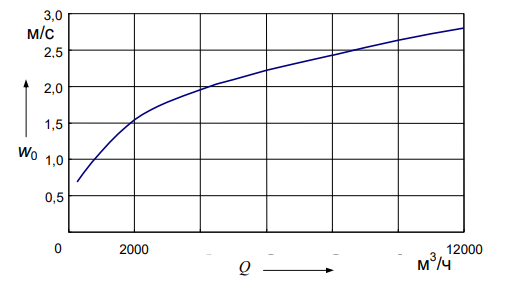

где – рекомендуемая ориентировочная скорость перекачки, определяемая из графика (рисунок 10).

– рекомендуемая ориентировочная скорость перекачки, определяемая из графика (рисунок 10).

Рисунок 10. – Зависимость рекомендуемой скорости перекачки от плановой производительности нефтепровода

По значению Do принимается ближайший стандартный наружный диаметр Dн. Значение Dн можно также определять по таблице 2.

Таблица 2 – Параметры магистрального нефтепровода

Горизонтальный насосный агрегат поступает на монтаж отдельными узлами, электродвигатель прицентровывают к выверенному и закреплённому на раме насосу. При центровке насосного агрегата с клиноременной передачей следят за тем, чтобы оси валов электродвигателя и насоса были параллельны, а канавки шкивов — расположены без смещения относительно друг друга.

Насосные агрегаты горизонтального исполнения на общей фундаментной плите-раме перед подливкой бетонной смесью выверяют по высотным отметкам относительно насечки по высоте, а также проверяют положение насосного агрегата по осям в плане и в горизонтальной плоскости. Для этого натягивают горизонтально-продольные и поперечные струны. На струны подвешивают отвесы так, чтобы они совпали с соответствующими насечками, нанесёнными на фундамент. На натянутые и закреплённые продольные струны каждого насоса или группы подвешивают отвесы таким образом, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой, нанесённой на фундамент. Второй отвес должен совпасть с осью электродвигателя и насечкой. Поперечную струну необходимо натягивать, если одновременно устанавливают два или несколько насосов в одном ряду. При этом отвесы, опущенные с натянутой струны, должны совпасть с центрами нагнетательных патрубков.

Наиболее ответственной операцией при монтаже горизонтальных насосных агрегатов является центровка валов по муфтам. Вначале выполняют предварительную, а затем окончательную центровку валов. Предварительную центровку производят линейкой и щупом. На рисунке 9 представлена схема центровки насоса и электродвигателя.

1 и 5 – полумуфты двигателя и насоса; 2 и 3 – места измерений радиальных и торцевых зазоров; 4 – приспособления; 6 – муфта; 7 – контрольная пробка; 8 – болт; 9 – манжет

Рисунок 9 – Схема центровки насоса и электродвигателя

Окончательную центровку валов выполняют индикаторами, устанавливаемыми с помощью магнитных присосов на полумуфтах.

Для определения величин перекоса и параллельного смещения осей делают замеры в четырёх положениях при совместном повороте полумуфт на 90°. После центровки агрегатов подливают бетонную смесь, набивают сальники, монтируют систему смазки, присоединяют трубопроводы. Далее пуско-наладочные работы.

-

Испытание и пуск насоса и силового оборудования

После полного окончания всех монтажных работ, установки необходимых контрольно-измерительных приборов, автоматики, систем смазки, устройства вентиляции и пола верхнего покрытия, приступают к пробному пуску и испытаниям насосного агрегата.

Перед пуском делают ревизию затяжки крепёжных болтов, резьбовых соединений и сальников. Проверяют смазку в системе и сжатым воздухом удаляют грязевые отложения и пыль. В картер, муфты и редуктор заливают чистое свежее масло. Вручную прокручивают муфту, контролируя при этом плавность вращения и отсутствие рывков. Если агрегат предназначен для подачи горячих веществ, то необходимо перед пуском паром с температурой не ниже 40°C от перекачиваемой жидкости, прогреть насос. Задвижкой, находящейся на напорном трубопроводе регулируют производительность и напор жидкости агрегата. Первый пуск насоса необходимо проводить при малой нагрузке.

Последовательность операций по пуску насоса, следующая:

-

Закрывают все имеющиеся задвижки и краны на всех трубопроводах и КИП, кроме задвижки на всасывающем трубопроводе, которая может быть максимально прикрыта на 80%; -

Открывают краны к охладителю, сальникам и подшипникам для подачи на них смазывающего вещества; -

Открывают выпускной кран для воздуха. Заполняют насос и всасывающий трубопровод рабочей жидкостью; -

Закрывают выпускной кран для воздуха. При наличии байпаса, открывают его; -

Запускают двигатель и открывают краны манометров; -

При достижении необходимой частоты вращения вала и номинального давления на напорном трубопроводе, открывают задвижку напорного трубопровода. Открывать надо постепенно, для того чтобы было минимальным прохождение жидкости тем самым избежать перегрева двигателя и насоса. Если имеется байпас, то его перекрывают; -

Контролируя по КИПам равномерный рост нагрузки на двигатель, открывают задвижку на напорном трубопроводе до рабочего значения. -

Для остановки медленно перекрывают задвижку на всасывающем трубопроводе, потом на напорном и выключают электродвигатель.

В процессе работы надо контролировать показания КИП. Сопротивление в подающем трубопроводе, вследствие не до конца открытой задвижки или засорения, может привести к повышению давления.

Равномерное колебание стрелок КИП, кроме вольтметра, свидетельствует о нормальной работе. В случае подсоса воздуха в системе, наблюдаются резкие скачки стрелок приборов. В данном случае необходимо проверить герметичность соединений.

Неисправности в насосе, как правило, влекут за собой увеличение силы тока потребляемой двигателем.

В случае возникновения стуков и перегрева насоса необходимо остановить агрегат, выявить и устранить неисправности.

При пробном пуске испытании надо контролировать:

-

Шумы и стуки; -

Протечки рабочей жидкости; -

Протечки охлаждающей жидкости и смазки; -

Смазку и температуру подшипников; -

Температура масла должна быть не более 60°C; -

Температура трущихся деталей и подшипников должна быть не более 65°C.

Испытание считается успешно завершенным, если насосный агрегат бесперебойно и устойчиво проработал 2 часа. Далее проводят промышленные испытания в течение 4 часов при полной рабочей нагрузке.

Исходные данные : НМ10000-210, Gгод = 70 млн т/год, ρ = 860 кг/м3

2.1 Расчет рабочего давления

2.2 Расчет параметров циклической перекачки

- 1 2 3 4

Расчетная часть

Исходные данные:

- массовый годовой план перекачки = 70 млн т/год;

- длина трубопровода L=850 км;

- высотная отметка начала трубопровода Zн=100;

- высотная отметка конца трубопровода Zк=250;

-плотность при температуре 293К ρ=860 (кг/м3);

- вязкость при температуре 276К ν=21,4 сСт;

- вязкость при температуре 293К ν=5,7 сСт;

-

Расчет рабочего давления

1. Определяю расчетную плотность:

где

- температурная поправка, кг/(м3К),

- температурная поправка, кг/(м3К),

– плотность нефти при 293, кг/м3.

– плотность нефти при 293, кг/м3.

2. Расчетная кинематическая вязкость нефти определяется при расчетной температуре по вязкостно-температурной кривой, либо по одной из следующих зависимостей:

-

Формула Вальтера (ASTM):

где Т – кинематическая вязкость нефти, мм2/с;

Аv и Bv – постоянные коэффициенты, определяемые о двум значениям вязкости v1 и v2 при двух температурах Т1 и Т2:

-

формула Филинова-Рейнольдса:

где u – коэффициент крутизны вискограммы, 1/К

3. Расчетная часовая производительность:

где Gr – годовая (массовая) производительность нефтепровода, млн. т/год;

где Gr – годовая (массовая) производительность нефтепровода, млн. т/год;– расчетная плотность нефти, кг/м3;

Nр – расчетное число рабочих дней в году, Nр=350 суток;

KНП – коэффициент неравномерности перекачки, величина которого

принимается равной:

- для трубопроводов, прокладываемых параллельно с другими нефтепроводами и образующими систему kНП = 1,05;

- однониточных нефтепроводов, подающих нефть к нефтеперерабатывающему заводу, а также однониточных нефтепроводов, соединяющих систему kНП= 1,07;

- однониточных нефтепроводов, подающих нефть от пункта добычи к системе трубопроводов kНП= 1,10.

4. Секундная пропускная способность:

5. Определяю ориентировочное значение внутреннего диаметра:

где

– рекомендуемая ориентировочная скорость перекачки, определяемая из графика (рисунок 10).

– рекомендуемая ориентировочная скорость перекачки, определяемая из графика (рисунок 10).

Рисунок 10. – Зависимость рекомендуемой скорости перекачки от плановой производительности нефтепровода

По значению Do принимается ближайший стандартный наружный диаметр Dн. Значение Dн можно также определять по таблице 2.

Таблица 2 – Параметры магистрального нефтепровода

| Производительность Gr, млн.т/год | Наружный диаметр Dн, мм | Рабочее давление Р, МПа | ||

| 0,7 … 1,2 | 219 | 8,8 ... 9,8 | ||

| 1,1 … 1,8 | 273 | 7,4 ... 8,3 | ||

| 1,6 ... 2,4 | 325 | 6,6 ... 7,4 | ||

| 2,2 ... 3,4 | 377 | 5,4 ... 6,4 | ||

| 3,2 ... 4,4 | 426 | 5,4 ... 6,4 | ||

| 4,0 ... 9,0 | 530 | 5,3 ... 6,1 | ||

| 7,0 ... 13,0 | 630 | 5,1 ... 5,5 | ||

| 11,0 ... 19,0 | 720 | 5,6 ... 6,1 | ||

| 15,0 ... 27,0 | 820 | 5,5 ...5,9 | ||

| 23,0 ... 50,0 | 1020 | 5,3 ...5,9 | ||

| 41,0 ... 78,0 | 1220 | 5,1 ...5,5 | ||