Файл: 2. 1 Основные узлы и детали токарновинторезного станка.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 82

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Обработка металла резанием Для резки металла может применяться специальная ножовка или ножницы (гильотина для металла). Листовой металл режут ручными или механическими ножницами, трубами, а профильный материал — ручными или механическими ножовками по металлу. Для резки труб применяют труборезы, а также дисковые и ленточные механические пилы.

2.8 Основные приёмы токарной обработки цилиндрических поверхностей.

Токарные работы: обработка наружных цилиндрических поверхностей

Существуют несколько способов обработки циллиндрических поверхностей, используемых в зависимости от требуемой конфигурации детали - формы, диаметра, длины и степени её шероховатости.

Самым распространенным является обтачивание — черновое (обдирочное) и чистовое. Черновое обтачивание, применяемое при грубой и предварительной обработке заготовок, выполняется на более высокой скорости работы оборудования и отличается снятием стружки большего сечения.

Задача таких токарных работ состоит в том, чтобы изготовить деталь цилиндрической формы в точном соответствии с установленными параметрами. Тем не менее, допускается незначительное отклонение размеров в пределах погрешностей, прописанных в рабочих чертежах. Если они не указаны, их величина устанавливается в размере допуска на диаметр. Также делается припуск 0,3 – 0,6 мм на шлифование.

Порядок обработки наружных цилиндрических поверхностей

В зависимости от конфигурации деталей используется несколько способов установки заготовок на токарном станке:

-

В центре (применяется при чистовом обтачивании длинных валов или при необходимости дальнейшей обработки заготовки на другом оборудовании с установкой такого же типа); -

В патроне (используется для обтачивания жестких и коротких заготовок); -

На угольниках (в случаях, когда невозможно закрепить деталь в патроне из-за особенностей ее формы, к планшайбе дополнительно крепится специальный угольник); -

На оправках (при обтачивании заготовок с обработанным отверстием).

В зависимости от чернового и чистового точения при выполнении токарных работ задействуется один или несколько видов проходных резцов, различающихся радиусом закругления вершины: прямые, отогнутые и упорные. Для получения нужного диаметра заготовки тот или иной резец устанавливается на определенную глубину резания.

Прямые и отогнутые резцы по большей части востребованы при обработке жестких заготовок. В остальных случаях применяются упорные резцы, которые позволяют не только обтачивать детали, снимать фаски и подрезать торцы, как два предыдущих вида инструментов, но и обрабатывать уступы. Упорные резцы менее прочные, так как имеют острую, быстро нагревающуюся вершину.

Чтобы сделать изделие более гладким, в завершении токарной обработки используется полирование или обкатывание цилиндрических поверхностей шариками и роликами. Проверка класса чистоты осуществляется путем сравнения полученной детали с эталонами чистоты.

2.9 Основные приёмы обработки поверхностей осевым инструментом.

Обработка на сверлильных станках.

На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий.

Для одновременной обработки нескольких отверстий применяют многошпиндельные вертикально-сверлильные станки. Шпиндели на этих станках устанавливают в сверлильной головке в зависимости от расположения отверстий в заготовке.

Сверление сквозного отверстия.

Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание отверстия спиральным сверлом Рассверливание — процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается.

Зенкерование — обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом — зенкером.

Развёртывание цилиндрического отверстияРазвертывание — окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности.

Цекование — обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси.

Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклёпок и других деталей. На рисунке показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером.

Зенкование цилиндрического углубления в отверстии Зенкование конического углубления в отверстии

Нарезание резьбы в отверстии метчиком. Нарезание резьбы — получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки.

Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента.

2.10 Основные приёмы обработки плоских поверхностей.

Для обработки плоских поверхностей могут быть использованы различные методы: строгание, долбление, фрезерование, протягивание, шабрение и др. (табл. 1).

Таблица 1

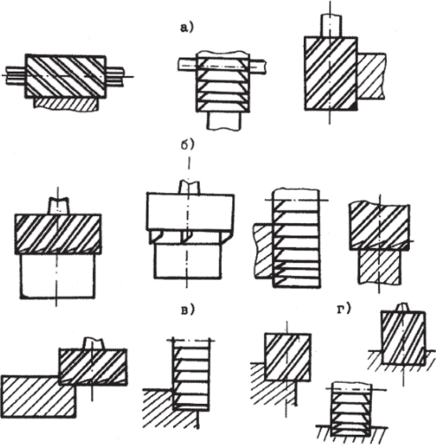

Наибольшее применение имеют фрезерование, протягивание, строгание и шлифование. В настоящее время наибольшее применение получило фрезерование плоских поверхностей, которое осуществляется на горизонтально-фрезерных, вертикально-фрезерных, универсально-фрезерных, продольно-фрезерных, карусельнофрезерных, барабанно-фрезерных станках. Схемы фрезерования показаны на рис. 2

Рис. 2. Схемы фрезерования плоских поверхностей:

а

- цилиндрическое фрезерование; б - торцовое; в - двустороннее; г - трехстороннее

- цилиндрическое фрезерование; б - торцовое; в - двустороннее; г - трехстороннееСодержание

2.1 Основные узлы и детали токарно-винторезного станка……………………......................

2.2 Основные части и механизмы сверлильного станка ………………………........................

2.3 Основные части и механизмы фрезерных станков …................................................

2.4 Основные части и механизмы плоскошлифовального и кругло-шлифовального станков. ………………………………………………………………………………………………………………………...

2.5 Основные мерительные инструменты, их точность и область применения …............................................................................................................................................

2.6 Контроль качества изготовления деталей

2.7 Слесарный инструмент для размерной обработки деталей: разметки, рубки, гибки и т.п………………………………………………………………………………………………………………………………..

2.8 Основные приёмы токарной обработки цилиндрических поверхностей. …..........

2.9 Основные приёмы обработки поверхностей осевым инструментом. ….................

2.10 Основные приёмы обработки плоских поверхностей……………………………