Файл: Рисунок 7 Принцип действия магнитопорошкового контроля.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 43

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

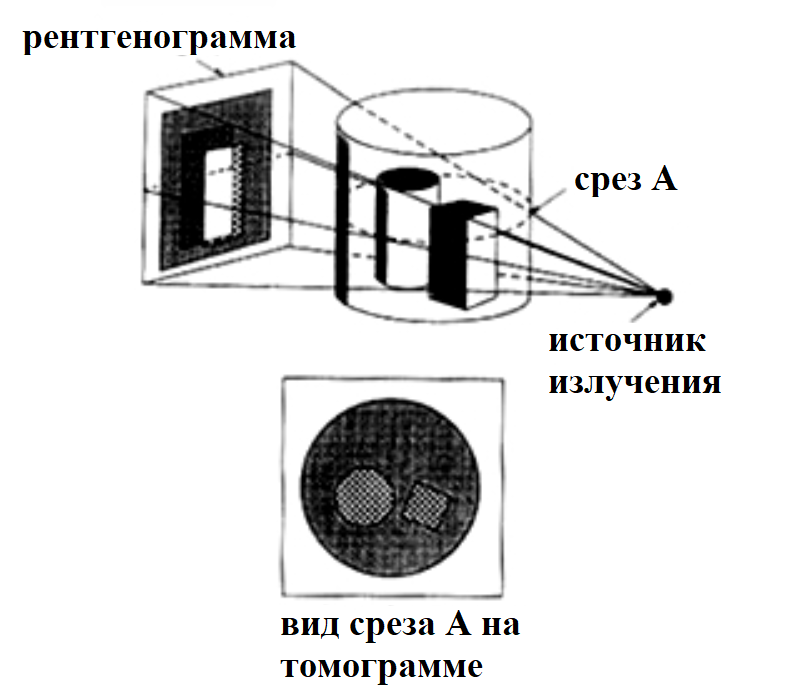

Рисунок 10 – Различие в изображениях рентгенограммы и томограммы

Компьютерная рентгенография – это переходная технология между пленочной и цифровой рентгенографией. В этом методе используется многоразовая, гибкая, фотостимулированная люминофорная пластина (PSP), которая загружается в кассету и экспонируется способом, аналогичным пленочной рентгенографии. Затем кассета помещается в лазерный считыватель, где она сканируется и преобразуется в цифровое изображение, что может занимать от одной до пяти минут. Затем изображение может быть загружено на компьютер или другой электронный носитель для интерпретации и хранения [1].

1.11 Визуальный контроль

Визуальный контроль является наиболее часто используемым методом контроля в промышленности. Поскольку большинство методов контроля требуют, чтобы оператор смотрел на поверхность проверяемой детали, визуальный осмотр присущ большинству других методов испытаний. Как следует из названия, визуальный контроль предполагает визуальное наблюдение за поверхностью тестируемого объекта для оценки наличия неоднородностей и дефектов на поверхности. Визуальный может проводиться с помощью прямого осмотра или с использованием различных оптических инструментов, таких как увеличительные стекла, зеркала, бороскопы, компьютеризированные системы просмотра и прочих. Коррозия, физические повреждения и трещины – это лишь некоторые из неоднородностей, которые могут быть обнаружены при визуальном осмотре [1]. Для произведения визуального контроля, как правило, необходим эталон, то есть аналог исследуемого объекта, лишенный дефектов, с которым необходимо производить визуальное сравнение [21].

1.12 Виброакустический анализ

Виброакустический анализ относится к процессу мониторинга вибрационных сигнатур, характерных для вращающихся приспособлений, и анализа этой информации для определения состояния данного оборудования. Обычно в данном случае используются три типа датчиков: датчики перемещения, датчики скорости и акселерометры.

Датчики смещения используют вихревые токи для обнаружения вертикального и/или горизонтального движения и хорошо подходят для обнаружения осевых движений. В датчиках скорости используется подпружиненный магнит, который перемещается через катушку из провода, при этом внешний корпус датчика прикреплен к проверяемой детали. Катушка из провода движется через магнитное поле, генерируя электрический сигнал, который отправляется обратно на приемник и записывается для дальнейшего анализа. В базовых акселерометрах используется пьезоэлектрический кристалл, который способен преобразовывать звуковые волны в электрические импульсы и обратно, прикрепленный к грузу, который вибрирует из-за движения части исследуемого объекта, к которой прикреплен корпус датчика. Когда груз и, соответственно, пьезоэлектрический кристалл вибрируют, генерируется сигнал низкого напряжения, который проходит через усилитель и подается на записывающее устройство. Акселерометры очень эффективны для обнаружения высоких частот, создаваемых лопастями высокоскоростных турбин, шестернями, а также шариковыми и роликовыми подшипниками, которые движутся со скоростью, намного превышающей скорость валов, к которым они прикреплены [1].

1.13 Ультразвуковой контроль

Применяя ультразвуковые методы, можно обнаружить дефекты определить их размеры, форму и расположение. Помимо этого, возможно измерять толщину технологических труб и сосудов с помощью ультразвуковых преобразователей. Измерения толщины стенки особенно важны при исследованиях коррозии, когда коррозия может вызывать равномерное уменьшение толщины стенки в течение определенного периода времени, что в конечном итоге приведет к приходу рассматриваемого изделия в негодность.

Технологические трубы и сосуды рассчитаны выдерживать лишь определенный конечный уровень коррозии в расчете на ожидаемый срок службы оборудования. При обнаружении неожиданно высоких скоростей коррозии стенка может утончаться достаточно интенсивно, что приводит к формированию опасных условий в отношении номинальных характеристик труб и сосудов под давлением. Если трубы или сосуды станут слишком тонкими, они могут лопнуть, что приведет к значительному повреждению оборудования и поставит под угрозу жизни персонала. По этим причинам многие предприятия имеют активные программы мониторинга коррозии, при которых периодически проводятся измерения толщины стенок всех технологических труб и резервуаров.

Ультразвук также можно использовать для определения различий в структуре и физических свойствах материалов. При этом необходимо учитывать, что ряд факторов, таких как: термическая обработка, размер зерна материала и модуль упругости или модуль Юнга могут влиять на затухание ультразвука [9].

Ультразвуковой контроль построен на том же принципе, что и морские гидролокаторы, а также эхолоты. Ультравысокочастотный звук проникает в проверяемую деталь, и, если звук попадает на материал с другим акустическим импедансом (плотностью и акустической скоростью), часть звука отражается обратно к передающему устройству и может быть зарегистрирована на дисплее. Учитывая, что скорость звука через деталь (акустическая скорость), а также время, необходимое для возвращения звука к передатчику известны, можно вычислить расстояние до отражателя (дефекта). Наиболее распространенные звуковые частоты, используемые в ультразвуковом контроле, находятся в диапазоне от 1,0 до 10,0 МГц, они слишком высоки, чтобы быть слышимыми человеку, а также не способны распространяются по воздуху. Более низкие частоты имеют большую проникающую способность, но меньшую чувствительность, в то время как более высокие частоты не способны проникать в исследуемый образец на столько же глубоко, но могут обнаруживать более мелкие дефекты (отражатели).

Ультразвуковой контроль на сегодняшний день является одним из наиболее распространенных методов неразрушающего контроля. В последние годы публикуется большое количество публикаций, посвященных ультразвуковому неразрушающему контролю, например, в работе [17] рассматриваются преимущества применения лазерного ультразвука в ультразвуковом неразрушающем контроле, а в работе [18] рассматривается роботизация метода ультразвукового контроля, что позволяет повысить степень автоматизации процесса контроля. Данные публикации подчеркивают актуальность, а также интерес научного сообщества к данному методу неразрушающего контроля. В связи с этим, рассмотрим данный метод более подробно в разделе 2.

1.14 Вывод по первой главе

Таким образом, в данной главе было дано определение неразрушающего контроля, его отличия по сравнению с методами разрушающего контроля, а также выделены основные причины его применения. Далее были разобраны факторы, оказывающие влияние на качество неразрушающего контроля, такие как уровень квалификации персонала, условия при которых проводится контроль и др. Были также рассмотрены недостатки организации системы контроля на предприятиях и выявлено, что для повышения уровня управления качеством и управления кадрами требуется переход к новому стилю руководства. После этого были подробно рассмотрены различные разновидности неразрушающего контроля, описаны принципы работы каждого из рассмотренных методов неразрушающего контроля. Отдельно выделен ультразвуковой контроль, который, как было отмечено, оказывается крайне актуальным на сегодняшний день и подвергается большому количеству исследований.

2. Ультразвуковой метод неразрушающего контроля

2.1 Принцип работы ультразвукового метода неразрушающего контроля

Когда пьезоэлектрический кристалл приводится в действие электрическими импульсами напряжения, кристалл «звенит» на своей резонансной частоте и производит короткие всплески высокочастотных колебаний. Эти последовательности звуковых волн, генерируемые ультразвуковым преобразователем (зондом), передаются в тестируемый материал. Когда зонд находится в непосредственном контакте с тестируемым материалом, говорят о «контактном» неразрушающем ультразвуковом контроле.

При наличии дефектов или неоднородностей возникает акустическое несоответствие, и часть или вся ультразвуковая энергия отражается обратно в зонд. Пьезоэлектрический кристалл в зонде преобразует отраженную звуковую волну или «эхо-волну» обратно в электрические импульсы, амплитуды которых связаны с характеристиками дефекта, а время прохождения через материал пропорционально расстоянию от места входа ультразвуковой волны в исследуемый материал до дефекта на котором произошло отражение. Ультразвуковые импульсы также отражаются от задней поверхности материала, и этот сигнал представляет собой общее пройденное расстояние. Импульс, отраженный от задней поверхности, также может характеризовать ширину, длину или толщину материала в зависимости его ориентации исследуемого образца относительно источника ультразвуковой волны. Ультразвуковые дефекты и показания толщины часто отображаются на экране прибора или компьютера.

Можно выделить четыре основных режима распространения ультразвуковых волн:

-

Продольные волны -

Поперечные волны -

Поверхностные волны или волны Рэлея -

Нормальные волны или волны Лэмба

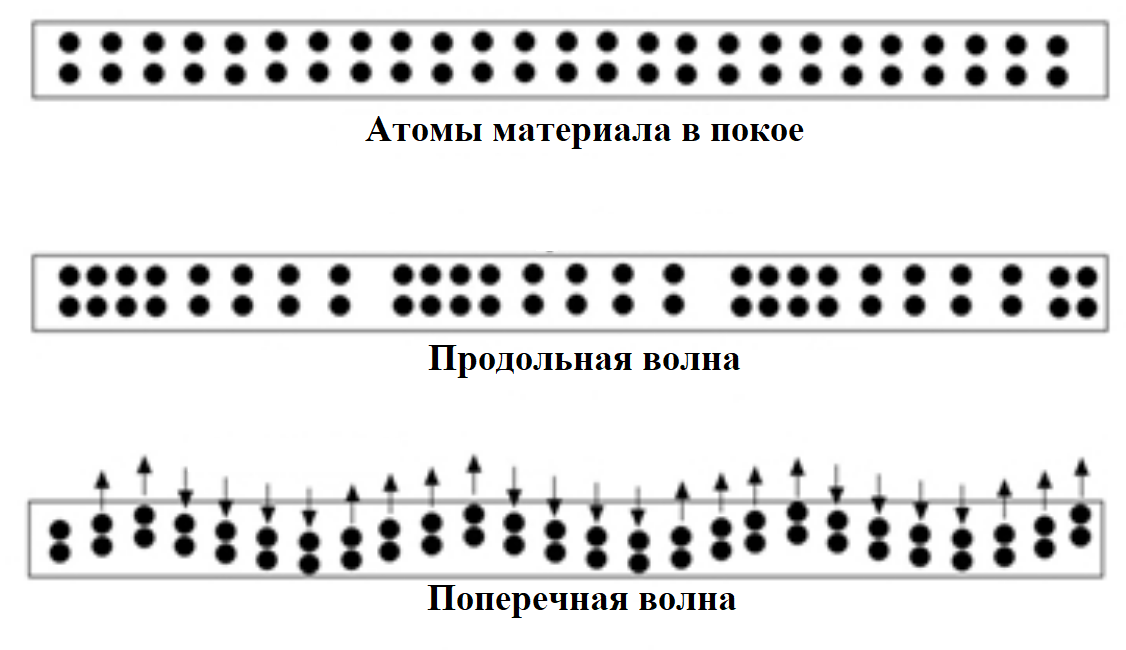

Продольные и поперечные волны в материале изображены на рисунке 11 [1]. Продольные волны заставляют атомы в детали колебаться вперед и назад параллельно направлению звука, а поперечные волны заставляют атомы вибрировать перпендикулярно направлению звука. Поперечные волны распространяются примерно вдвое медленнее продольных волн.

Рисунок 11 – Продольные и поперечные волны в материале

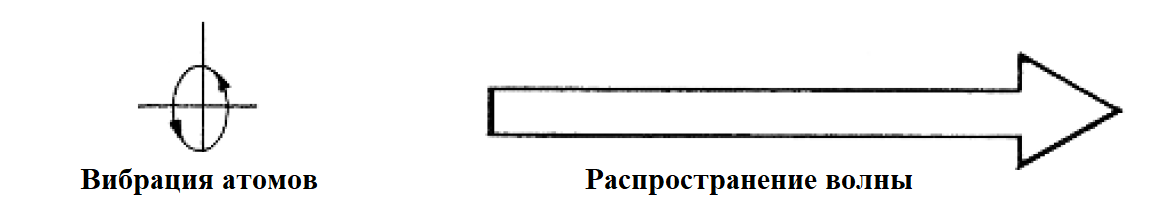

Поверхностные волны распространяются с небольшим затуханием в направлении распространения волны. Однако их энергия быстро уменьшается по мере проникновения внутрь материала. Также поверхностные волны не существуют в случае иммерсионного ультразвукового контроля. Изменение положения атомов материала в данном случае следует по эллипсу, как показано на рисунке 12 [9].

Рисунок 12 – Распространение поверхностной волны в материале

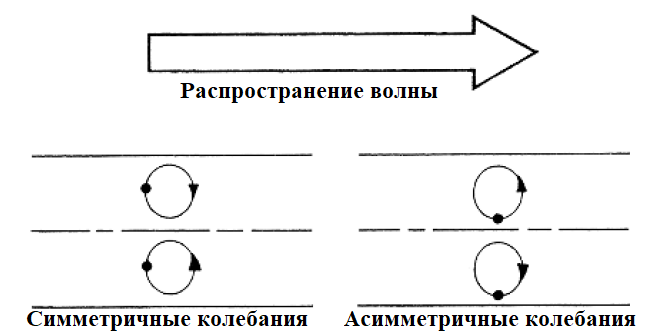

Когда ультразвуковая энергия вводится в относительно тонкие пластины, она распространяется волнами Лэмба. Волны Лэмба имеют различные скорости волн. Скорость волны Лэмба зависит от толщины материала и частоты. С волнами Лэмба возможен ряд режимов вибрации частиц, но два наиболее распространенных режима колебательного движения – симметричный и асимметричный, как показано на рисунке 13 [9]. Описываемое сложное движение частиц чем-то похоже на эллиптические орбиты поверхностных волн.

Рисунок 13 – Распространение волны Лэмба в материале

Ультразвуковые колебания отражаются на границе раздела двух разных материалов, когда возникает несоответствие акустического импеданса. Акустические несоответствия могут возникать на границе раздела вода–металл, на границе раздела металл–поверхность дефекта или на границе раздела металл–металл, где свойства материалов значительно различаются.

Ультразвуковые колебания отражаются на границе раздела двух разных материалов, когда возникает несоответствие акустического импеданса. Акустические несоответствия могут возникать на границе раздела вода–металл, на границе раздела металл–поверхность дефекта или на границе раздела металл–металл, где свойства материала сильно различаются.

Ультразвуковые колебания отражаются на границе раздела двух разных материалов, когда возникает несоответствие акустического импеданса. Акустические несоответствия могут возникать на границе раздела вода–металл, на границе раздела металл–поверхность дефекта или на границе раздела металл–металл, где свойства материала сильно различаются. Когда ультразвуковая волна проходит под углом от одного материала к другому, может происходить преломление и отражение. Преломление происходит, когда ультразвуковая волна меняет направление и скорость при пересечении границы между различными материалами. И отражение, и преломление аналогичны тому, что можно наблюдать с помощью световых лучей [9].

Звук вводится в деталь с помощью ультразвукового зонда (преобразователя электрического сигнала в звуковой), который преобразует электрические импульсы от генератора в звуковые волны, а затем преобразует возвращающийся звук обратно в электрические импульсы, которые можно отобразить на цифровом или жидкокристаллическом экране. Если устройство ультразвукового контроля правильно откалибровано, оператор может определить расстояние от преобразователя до отражателя, и во многих случаях опытный оператор может определить тип дефекта (например, пористость или трещины в сварном шве), который привел к отражению сигнала. Поскольку ультразвук не распространяется через воздух (атомы в молекулах воздуха находятся слишком далеко друг от друга для передачи ультразвука), между преобразователем и поверхностью детали используется жидкость или гель для передачи звука в исследуемую деталь [1].