Файл: Практическая работа 1 Физические свойства металлов и методы их изучения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 707

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В деформируемых бронзах содержание олова не должно превышать 6%, для обеспечения необходимой пластичности, БрОФ6,5-0,15. В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Практическая часть

Задание для студентов:

1.Запишите название и цель работы.

2.Заполните таблицу:

| Название сплава, его определение | Основные свойства сплава | Пример маркировки | Расшифровка марки | Область применения |

| | | | | |

| | | | | |

Практическая работа № 7

Тема: «Изучение алюминиевых сплавов»

Цель работы: ознакомление студентов с маркировкой и областью применения цветных металлов – алюминия и сплавов на его основе; изучение особенностей применения алюминиевых сплавов в зависимости от их состава.

Рекомендации для студентов: прежде чем приступить к выполнению практической части задания, внимательно ознакомьтесь с теоретическими положениями, а также лекциями в вашей рабочей тетради по данной теме.

Ход работы:

1.Ознакомьтесь с теоретической частью.

2.Выполните задание практической части.

Теоретическая часть

Принцип маркировки алюминиевых сплавов. В начале указывается тип сплава: Д - сплавы типа дюралюминов; А - технический алюминий; АК -ковкие алюминиевые сплавы; В - высокопрочные сплавы; АЛ - литейные сплавы.

Далее указывается условный номер сплава. За условным номером следует обозначение, характеризующее состояние сплава: М - мягкий (отожженный); Т - термически обработанный (закалка плюс старение); Н -нагартованный; П – полунагартованный.

По технологическим свойствам сплавы подразделяются на три группы:деформируемые сплавы, не упрочняемые термической обработкой ; деформируемые сплавы,

упрочняемые термической обработкой; литейные сплавы. Методами порошковой металлургии изготовляют спеченные алюминиевые сплавы (САС) и спеченные алюминиевые порошковые сплавы (САП).

Деформируемые литейные сплавы, не упрочняемые термической обработкой.

Прочность алюминия можно повысить легированием. В сплавы, не упрочняемые термической обработкой, вводят марганец или магний. Атомы этих элементов существенно повышают его прочность, снижая пластичность. Обозначаются сплавы: с марганцем - АМц, с магнием - АМг; после обозначения элемента указывается его содержание (АМг3).

Магний действует только как упрочнитель, марганец упрочняет и повышает коррозионную стойкость. Прочность сплавов повышается только в результате деформации в холодном состоянии. Чем больше степень деформации, тем значительнее растет прочность и снижается пластичность. В зависимости от степени упрочнения различают сплавы нагартованные и полунагартованные (АМг3П).

Эти сплавы применяют для изготовления различных сварных емкостей для горючего, азотной и других кислот, мало- и средненагруженных конструкций. Деформируемые сплавы, упрочняемые термической обработкой.

К таким сплавам относятся дюралюмины (сложные сплавы систем алюминий - медь - магний или алюминий - медь - магний - цинк). Они имеют пониженную коррозионную стойкость, для повышения которой вводится марганец. Дюралюмины обычно подвергаются закалке стемпературы 500оС и естественному старению, которому предшествует двух-, трехчасовой инкубационный период. Максимальная прочность достигается через 4.5 суток. Широкое применение дюралюмины находят в авиастроении, автомобилестроении, строительстве.

Высокопрочными стареющими сплавами являются сплавы, которые кроме меди и магния содержат цинк. Сплавы В95, В96 имеют предел прочности около 650 МПа. Основной потребитель - авиастроение (обшивка, стрингеры, лонжероны).

Ковочные алюминиевые сплавы АК, АК8 применяются для изготовления поковок. Поковки изготавливаются при температуре 380-450оС, подвергаются закалке от температуры 500-560оС и старению при 150-165оС в течение 6 часов.

В состав алюминиевых сплавов дополнительно вводят никель, железо, титан, которые повышают температуру рекристаллизации и жаропрочность до 300

оС.

Изготавливают поршни, лопатки и диски осевых компрессоров, турбореактивных двигателей.

Литейные сплавы

К литейным сплавам относятся сплавы системы алюминий - кремний (силумины), содержащие 10-13 % кремния. Присадка к силуминам магния, меди содействует эффекту упрочнения литейных сплавов при старении. Титан и цирконий измельчают зерно. Марганец повышает антикоррозионные свойства. Никель и железо повышают жаропрочность.

Литейные сплавы маркируются от АЛ2 до АЛ20. Силумины широко применяют для изготовления литых деталей приборов и других средне - и малонагруженных деталей, в том числе тонкостенных отливок сложной формы.

Практическая часть

Задание для студентов:

1. Запишите название и цель работы.

2. Заполните таблицу:

| Название сплава, его определение | Основные свойства сплава | Пример маркировки | Расшифровка марки | Область применения |

| | | | | |

| | | | | |

Лабораторная работа № 1

Тема: «Механические свойства металлов и методы их изучения (твердость)»

Цель работы: изучить механические свойства металлов, методы их изучения.

Ход работы:

1.Ознакомьтесь с теоретическими положениями.

2.Выполните задание преподавателя.

3.Составьте отчет в соответствии с заданием.

Теоретическая часть

Твердостью называют способность материала оказывать сопротивление проникновению в него другого тела. При испытаниях на твердость тело, внедряемое в материал и называемое индентором, должно быть более твердым, иметь определенные размеры и форму, не должно получать остаточной деформации. Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму - методом ударного вдавливания. Кроме того, существует метод определения твердости царапанием - склерометрия.

По значению твердости металла можно составить представление об уровне его свойств. Например, чем выше твердость, определенная давливанием наконечника, тем меньше пластичность металла, и наоборот.

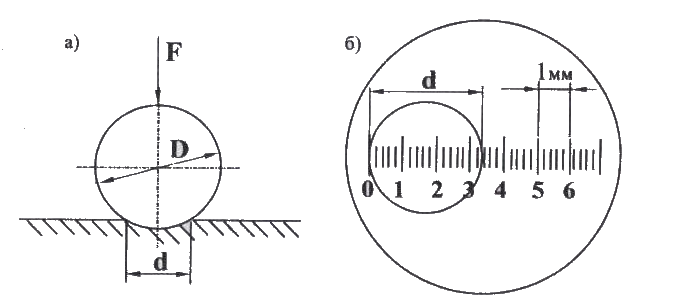

Испытания на твердость по методу вдавливания состоят в том, что в образец под действием нагрузки вдавливают индентор (алмазный, из закаленной стали, твердого сплава), имеющий форму шарика, конуса или пирамиды. После снятия нагрузки на образце остается отпечаток, измерив величину которого (диаметр, глубину или диагональ) и сопоставив ее с размерами индентора и величиной нагрузки, можно судить о твердости металла.

Твердость определяется на специальных приборах - твердомерах. Наиболее часто твердость определяют методами Бринелля (ГОСТ 9012-59) и Роквелла (ГОСТ 9013-59).

Существуют общие требования к подготовке образцов и проведению испытаний этими методами:

1. Поверхность образца должна быть чистой, без дефектов.

2. Образцы должны быть определенной толщины. После получения отпечатка на обратной стороне образца не должно быть следов деформации.

3. Образец должен лежать на столике жестко и устойчиво.

4. Нагрузка должна действовать перпендикулярно поверхности образца.

Определение твердости по Бринеллю

Твердость металла по Бринеллю определяют вдавливанием в образец закаленного стального шарика (рис. 1) диаметром 10; 5 или 2,5 мм и выражают числом твердости НВ, полученным делением приложенной нагрузки Р в Н или кгс (1Н = 0,1 кгс) на площадь поверхности образовавшегося на образце отпечатка F в мм

Число твердости по Бринеллю HB выражается отношением приложенной нагрузки F к площади S сферической поверхности отпечатка (лунки) на измеряемой поверхности.

HB =

, (Мпа),

, (Мпа),где

F – нагрузка, Н;

S – площадь сферической поверхности отпечатка, мм2 (выражена через D и d );

D – диаметр шарика, мм;

d – диаметр отпечатка, мм;

Величину нагрузки F , диаметр шарика D и продолжительность выдержки под нагрузкой τ, выбирают по таблице 1.

Рисунок 1. Схема измерения твердости по методу Бринелля.