Файл: Практическая работа 1 Физические свойства металлов и методы их изучения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 706

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

а) Схема вдавливания шарика в испытуемый металл

F- нагрузка, D – диаметр шарика, dотп – диаметр отпечатка;

б) Измерение лупой диаметра отпечатка (на рисунке d=4,2 мм).

Таблица 1.

Выбор диаметра шарика, нагрузки и выдержки под нагрузкой в зависимости

от твердости и толщины образца

| Материал | Интервал твердости в единицах Бринелля, МПа | Толщина испытуемого образца, мм | Диаметр шарика D, мм | Нагрузка F, Н (кгс) | Выдержка под нагрузкой τ, с |

| Черные металлы | 1400-4500 | более 6 6…3 менее 3 | 10 5 2,5 | 29430 (3000) 7355 (750) 1840 (187,5) | 10 |

| Менее 1400 | более 6 6…3 менее 3 | 10 5 2,5 | 9800 (1000) 2450 (750) 613 (62,5) | ||

| Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и др.) | 350-1300 | более 6 6…3 менее 3 | 10 5 2,5 | 9800 (1000) 2450 (750) 613 (62,5) | 30 |

| Цветные металлы (алюминий, подшипниковые сплавы и др.) | 80-350 | более 6 6…3 менее 3 | 10 5 2,5 | 2450 (250) 613 (62,5) 153,2 (15,6) | 60 |

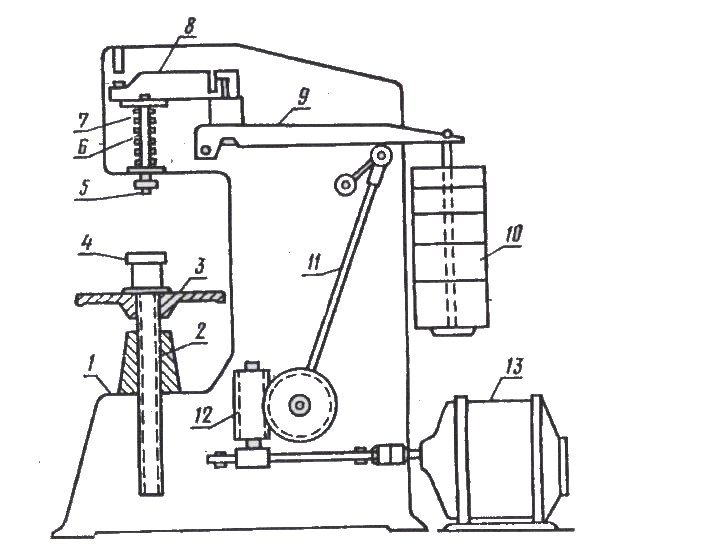

На рисунке 2 приведена схема рычажного прибора. Образец устанавливают на предметный столик 4. Вращая маховик 3, винтом 2 поднимают образец до соприкосновения его с шариком 5 и далее до полного сжатия пружины 7, надетой на шпиндель 6. Пружина создает предварительную нагрузку на шарик, равную 1 кН (100 кгс), что обеспечивает устойчивое положение образца во время нагружения. После этого включают электродвигатель 13 и через червячную передачу редуктора 12, шатун 11 и систему рычагов 8,9, расположенных в корпусе 1 твердомера с грузами 10 создает заданную полную нагрузку на шарик. На испытуемом образце получается шаровой отпечаток. После разгрузки прибора образец снимают и определяют диаметр отпечатка специальной лупой. За расчетный диаметр отпечатка принимают среднее арифметическое значение измерений в двух взаимно перпендикулярных направлениях.

Рисунок 2. Схема прибора Бринелля

По выше приведенной формуле, используя измеренный диаметр отпечатка, вычисляется число твердости HB. Число твердости в зависимости от диаметра полученного отпечатка можно также найти по таблицам (см. таблицу чисел твердости).

При измерении твердости шариком диаметром D = 10,0 мм под нагрузкой F = 29430 Н (3000 кгс), с выдержкой τ = 10 с – число твердости записывается так: HB 2335 Мпа или по старому обозначению НВ 238 (в кгс/мм2)

При измерении твердости по Бринеллю необходимо помнить следующее:

-

Можно испытывать материалы с твердостью не более НВ 4500 Мпа, так как при большей твердости образца происходит недопустимая деформация самого шарика; -

Во избежание продавливания минимальная толщина образца должна быть не менее десятикратной глубины отпечатка; -

Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка; -

Расстояние от центра отпечатка до боковой поверхности образца должно быть не менее 2,5 d.

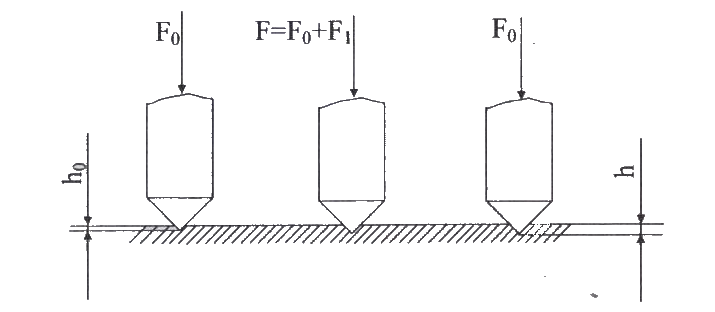

Определение твердости по Роквеллу

По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец шарика из закаленной стали диаметром 1,588 мм или алмазного конуса с углом при вершине 120о под действием двух последовательно прилагаемых нагрузок: предварительной Р0 = 10 кгс и общей Р , равной сумме предварительной Р0 и основной Р1нагрузок (рис. 3).

Число твердости по Роквеллу HR измеряется в условных безразмерных единицах и определяется по формулам:

HRc =

– при вдавливании алмазного конуса

– при вдавливании алмазного конусаHRв =

– при вдавливании стального шарика,

– при вдавливании стального шарика,где 100 – число делений черной шкалы С, 130 – число делений красной шкалы В циферблата индикатора, измеряющего глубину вдавливания;

h0 – глубина вдавливания алмазного конуса или шарика под действием предварительной нагрузки. Мм

h – глубина вдавливания алмазного конуса или шарика под действием общей нагрузки, мм

0,002 – цена деления шкалы циферблата индикатора (перемещение алмазного конуса при измерении твердости на 0,002 мм соответствует перемещению стрелки индикатора на одно деление), мм

Вид наконечника и величина нагрузки выбирается по таблице 2, в зависимости от твердости и толщины испытуемого образца. .

Число твердости по Роквеллу (HR) является мерой глубины вдавливания индентора и выражается в условных единицах. За единицу твердости принята безразмерная величина, соответствующая осевому перемещению на 0,002 мм. Число твердости по Роквеллу указывается непосредственно стрелкой на шкале С или В индикатора после автоматического снятия основной нагрузки. Твердость одного и того же металла, определенная различными методами выражается различными единицами твердости.

Например, HB 2070, HRc 18 или HRв 95.

Рисунок 3. Схема измерения твердости по Роквеллу

Таблица 2

| Пределы измерения твердости образца в единицах Бринелля, НВ | Обозначение твердости по Роквеллу | Вид наконечника | Общая нагрузка F, Н (кгс) | Минимальная толщина образца | Пределы измерения в единицах Роквелла | |

| шкала | Число твердости | |||||

| От 500 до 2300 (незакаленные стали, цветные металлы и их сплавы | В | HRВ | Стальной шарик | 981 (100) | 0,7 | 25…100 по шкале В |

| от 2000 до 7000 (закаленные стали) | С | HRС | Алмазный конус | 1471 (150) | 0,7 | 20…67 по шкале С |

| От 4000 до 9000 (детали подвергшиеся цементации или азотированию, твердые сплавы и др.) | А | HRА | Алмазный конус | 588 (60) | 0,4 | 70…85 по шкале В |

Метод Роквелла отличается простотой и высокой производительностью, обеспечивает сохранение качественной поверхности после испытания, позволяет испытывать металлы и сплавы, как низкой, так и высокой твердости. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные, антифрикционные подшипниковые сплавы и др.).

Практическая часть

Содержание отчета.

-

Укажите название работы, ее цель.

Ответьте на вопросы:

1. Что называется твердостью?

2. В чем сущность определения твердости?

3. Какие 2 метода определения твердости вы знаете? В чем их отличие?

4. Как необходимо подготовить образец к испытанию?

5. Чем объяснить отсутствие универсального метода определения твердости?

6. Почему из многих механических характеристик материалов наиболее часто определяют твердость?

7. Зафиксируйте в тетради схему определения твердость по Бриннелю и по Роквеллу.

Лабораторная работа № 2

Тема: «Механические свойства металлов и методы их изучения (прочность, упругость)»

Цель работы: изучить механические свойства металлов, методы их изучения.

Ход работы:

1.Ознакомьтесь с теоретическими положениями.

2.Выполните задание преподавателя.

3.Составьте отчет в соответствии с заданием.

Теоретическая часть

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе.

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок. В зависимости от условий нагружения механические свойства могут определяться при:

1. Статическом нагружении - нагрузка на образец возрастает медленно и плавно.

2. Динамическом нагружении - нагрузка возрастает с большой скоростью, имеет ударный характер.

3. Повторно-переменном или циклическим нагружении - нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности.

Прочность – способность материала сопротивляться деформациям и разрушению.

Пластичность – это способность материала изменять свои размеры и форму под воздействием внешних сил; мера пластичности – величина остаточной деформации.

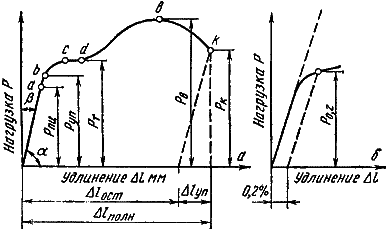

Устройство, определяющее прочность и пластичность – это разрывная машина, которая записывает диаграмму растяжения (см. рис. 4), выражающую зависимость между удлинением образца и действующей нагрузкой.

Рис. 4. Диаграмма растяжения: а – абсолютная, б – относительная.

Участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Предел пропорциональности – это наибольшее напряжение, до достижения которого справедлив закон Гука.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения).

Точка b – предел упругости – наибольшее напряжение, до достижения которого в образце не возникает остаточной деформации.

Площадка сd – площадка текучести, она соответствует пределу текучести – это напряжение, при котором в образце происходит увеличение деформации без увеличения нагрузки (материал «течет»).

Многие марки стали, цветных металлов не имеют ярко выраженной площадки текучести, поэтому для них устанавливают условный предел текучести. Условный предел текучести – это напряжение, которое соответствует остаточной деформации равной 0,2% от первоначальной длины образца (сталь легированная, бронза, дюралюминий и др. материалы).

Точка В соответствует пределу прочность (на образце появляется местное утоньшение – шейка, образование утоньшения характерно для пластичных материалов).

Предел прочности – это максимальное напряжение, которое выдерживает образец до разрешения (временное сопротивление разрыву).

За точкой В нагрузка падает (вследствие удлинения шейки) и разрушение происходит в точке К.

Практическая часть.

Содержание отчета.

1. Укажите название работы, ее цель.

2. Какие механические свойства вы знаете? Какими методами определяются механические свойства материалов?

3. Запишите определение понятий прочность и пластичность. Какими методами они определяются? Как называется устройство, которое определяет эти свойства? С помощью чего определяются свойства?

4. Зафиксируйте абсолютную диаграмму растяжения пластичного материала.