ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.04.2024

Просмотров: 55

Скачиваний: 0

5Идентификация опасностей

Опасности носят потенциальный, т. е. возможный, скрытый характер. Под идентификацией понимается процесс обнаружения и установления количественных, временных, пространственных и иных характеристик, необходимых и достаточных для разработки профилактических и оперативных мероприятий, направленных на обеспечение жизнедеятельности. В процессе идентификации выявляются номенклатура опасностей. Вероятность их проявления, пространственная локализация (координаты), возможный ущерб и другие параметры, необходимые для решения конкретной задачи. Главное в идентификации заключается в установлении возможных причин проявления опасностей. Можно говорить о разной степени идентификации: более и менее полной, приближенной, ориентировочной и т.п. Условия, при которых реализуются потенциальные опасности, называются причинами. Причины характеризуют совокупность обстоятельств, благодаря которым опасности проявляются (реализуются) и вызывают те или иные нежелательные последствия (ущерб здоровью, потери и т. п.). Формы ущерба или нежелательные последствия разнообразны: травмы различной степени тяжести, заболевания, ущерб окружающей среде и др. Опасность — причины — следствия являются основными характеристиками таких событий, как несчастный случай, чрезвычайная ситуация, взрыв, пожар и т.д. Триада опасность — причины — нежелательные следствия - это логический процесс развития, реализующий потенциальную опасность в реальный ущерб (последствие). Как правило, этот процесс включает несколько причин, т. е. являются многопричинными. Одна и та же опасность может реализоваться в нежелательное событие (например, травма) через разные причины. В основе профилактики несчастных случаев по существу лежат опасности и причины, приведшие опасности к нежелательным последствиям, т.е. к несчастному случаю. В реальном мире, особенно в производственных условиях в пределах одного рабочего места возможно существование не только одной опасности, но и нескольких одновременно действующих опасностей.

5.1Основные показатели безопасности труда

В СПК «Тотемский» трудиться 248 человек. Основной труд работников приходится на сельское хозяйство. Как и на любом другом производстве в СПК «Тотемский» не обходиться без случаев, связанных с нетрудоспособностью работников, с несчастными случаями и прочими показателями, от которых невозможно избавиться.

Все основные показатели безопасности труда на предприятии приведены в таблице.

|

Показатели |

2010 |

2011 |

2012 |

|

Р (Среднесписочная численность раб.) Чел |

252 |

252 |

248 |

|

НС Количество несчастных случаев |

4 |

2 |

3 |

|

Д Дней нетрудоспособности |

51 |

24 |

37 |

|

Кч Коэффициент частоты травматизма % |

15,9 |

7,9 |

12,1 |

|

Кт Коэффициент тяжести НС |

12,75 |

12 |

12,3 |

|

К потерь |

- |

0,47 |

1,57 |

Коэффициент частоты травматизма Кч определяется по формуле

Кч =НС 1000/Р,

2010г Кч =4*1000/252 =15,9 %

2011г Кч =2*1000/252=7,9 %

2012г Кч =3*1000/248=12,1%

Коэффициент тяжести несчастных случаев вычисляется:

Кт = Д / НС,

2010г Кт =51/4=12,75

2011г Кт =24/2=12

2012 Кт =37/3=12,3

Коэффициент потерь:

Кп = (КчКт) / (КчоКто) где Кч — коэффициент частоты производственного травматиза за отчетный период; Кт — коэффициент тяжести производственного травматизма за отчетный период; Кчо — коэффициент частоты производственного травматизма предыдущего периода; Кто - коэффициент тяжести производственного травматизма предыдущего периода.

2011 Кп = 7,9*12 / 15,9*12,75 = 0,47

2012 Кп = 12,1*12,3 / 7,9*12 = 1,57

Таким образом мы навидим, что количество несчастных случае в 2012 году посравнению с 2011 годом вырасло, и общее число дней нетрудоспособности тоже возрасло, если же сравнить отчетный 2012 год с 2010, то можно заметить снижение количества несчастных случаев. Чтобы в дальнейшем предотвратить такие ситуации, следует рассмотреть причины и сделать последующий анализ.

5.2 Анализ опасных и вредных производственных факторов на станции технического обслуживания спк «Тотемский»

Условия труда на рабочих местах в производственных помещениях складываются под воздействием большого числа факторов, различных по своей природе, формам проявления, характеру воздействия на оператора. Существует разделение производственных факторов на опасные и вредные. Опасный производственный фактор - производственный фактор, воздействие которого на работающего в определенных условиях приводит к травме или к другому внезапному резкому ухудшению здоровья. Вредный производственный фактор - производственный фактор, воздействие которого на работающего в определенных условиях приводит к заболеванию или снижению трудоспособности.

Опасные и вредные производственные факторы в соответствии с ГОСТ 12.0.003-74 подразделяются на следующие группы:

физические;

химические;

биологические;

психофизиологические.

Первые три группы включают воздействия, оказываемые производственной техникой и рабочей средой. Психофизиологические факторы характеризуют изменения состояния человека под влиянием тяжести и напряженности труда. Включение их в систему факторов производственной опасности обусловлено тем, что чрезмерные трудовые нагрузки в итоге могут также привести к заболеваниям.

Физические опасные и вредные производственные факторы станции ТО:

Подъемно-транспортные машины (тельфер, вагонетки и пр)вращающиеся станки для проверки оборудование, высокие стенды с деталями.

недостаточная освещенность рабочей зоны;

повышенный уровень шума на рабочем месте;

повышенное значение напряжения в электрической цепи;

пониженная контрастность;

Химические опасные и вредные производственные факторы станции ТО:

Диз.топливо, тормозная жидкость, мазут и прочие твердо-жидкие вещества, оказывающие влияние на кожу, глаза работника.

Токсины, испаряемые топливом в помещении и вдыхаемые работником

Психофизиологические опасные и вредные факторы СТО.

статические физические перегрузки;

нервно-психические перегрузки (умственное напряжение и перенапряжение, эмоциональные перегрузки, утомление).

5.3 Анализ опасных зон станции технического обслуживания

Опасной называют зону, в которой постоянно действуютили периодически возникают факторы, создающие угрозу для жизни и здоровья человека. Различают постоянные и переменные опасные зоны.

Постоянные опасные зоны – зоны, перемещающиеся у подвижных частей оборудования при наличии определенной закономерности их перемещения во время работы.

В нашем случае, на территории станции техобслуживания к постоянной по размерам и в пространстве относятся:

Зона моечной установки 9 м2. Из-за вращающихся элементов в радиусе 3-4 м2 зона считается опасной. Габаритные размеры установки 1100х590х1030 мм. (П 3.7)

Зона установки смазки и заправки ОЗ- 4967 М ГОСНИТИ 5 м2

Рабочее давление – 250 кгс/см2;Производительность – 6…8 л/мин; Габаритные размеры – 2500х850х2000 мм; Масса – 690 кг.(П 3.6; 3.7 Расчет площади и количества оборудования в помещении станции ТО)

Зона станка вертикально-сверлильного 2С125. Из-за вращающихся частей данного оборудования, зона, площадью 2 м2 считается опасной.(П 3.7 Оборудование СТО)

Так как данная установка вертикального расположения, а ее

вращающая часть расположена на высоте 1300 мм, то безопасную высоту

можем рассчитать по формуле:

Lбез =0,3 Н,

Где Н – высота на которой выполняют работу, м

Lбез =0,3*1,3 =0,43 м

Переменные опасные зоны существуют вокруг источников опасности, которые с течением времени изменяют свое направление в соответствии с создавшимися условиями и режимами выполнения операций трудового процесса, а так же свойствами материалов.

В нашем случае, на территории станции техобслуживания к переменным в пространстве относятся:

Зона работы тельфера Т-105532 (П 3.7 Оборудование СТО)

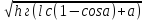

При работе Грузоподъемной машины, возможное расстояние, на которое может отлететь груз определяют по формуле:

Lот

=2 ,

,

Где hг – высота подъема груза, м

Lc –длина ветви страпа, м

а –Угол между стропами и вертикалью, град

а – расстояние от центра тяжести груза до его края, м.

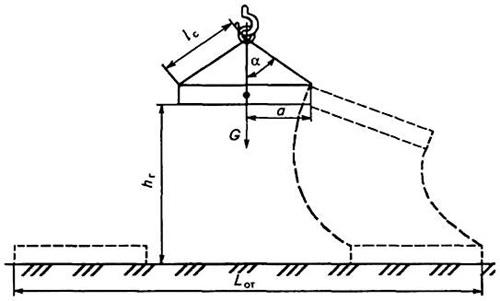

Рис Схема определения границ опасной зоны при обрыве стропы грузоподъемной машины.

В нашем случае, исходя из данных (П 3.7 и 3.11 Расчет оборудования и площадей помещения СТО) получим:

Lот

=2

Lот = 12,5 м2.

5.4 Прогноз возможных последствий воздействия овпф на эллементы системы «ч-м-с» и организацию

Трудовой процесс в сельскохозяйственном производстве реализуется системой «человек – машина – среда» (ЧМС), т. е. работающим (человеком) посредством предмета труда (машины) в условиях определенной среды.

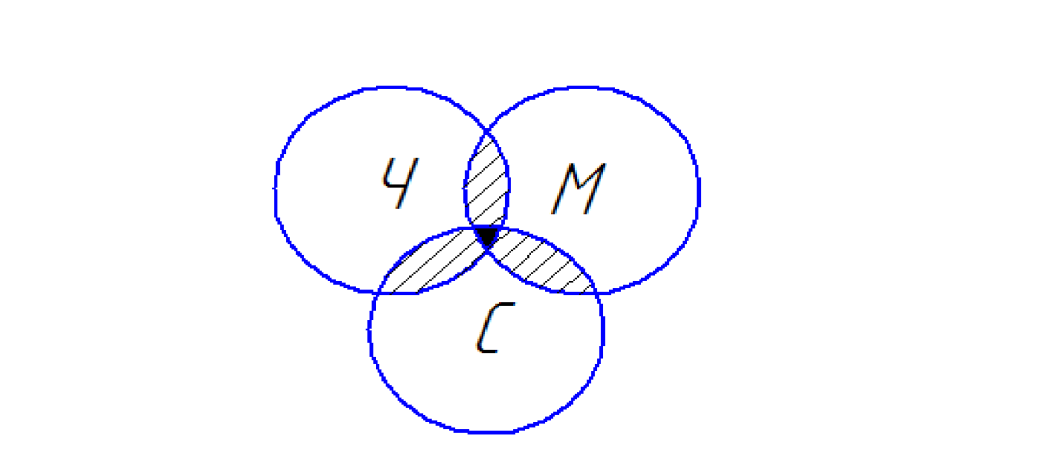

Человек осуществляет трудовую деятельность, основу которой составляет взаимодействие с предметом труда, машиной и внешней средой через посредство информационной модели и органов управления (Рис).В целом надежность системы определяется надежностью каждого из компонентов.

Рис . Система «Человек-Машина-Среда»

В СПК «Тотемский» на станции технического обслуживания эта система имеет прямое воздействие друг на друга всех трех компонентов данной системы.

На станции ТО (П3.4 Загрузка пункта ТО) обслуживание транспортных средств проводят 2 человека (мастер наладчик и вспомогательный рабочий) которые постоянно имеют дело с механизированным оборудованием, тельфером, сверлильным станком и т.п. работая в определенных условиях, таких как освещение, температура помещения и др., что непосредственно сказывается на здоровье человека

Каждое рабочее место характеризуется условиями труда, рабочее место - часть производственной среды, ограниченная в горизонтальной плоскости зоной постоянного или временного (б0. лее 50% рабочего времени или более 2-х часов непрерывно) пребывания работающего, а в вертикальной плоскости достигающая высоты 2 м над уровнем пола или площадки, на которой расположено данное рабочее место.

Условия труда - это совокупность факторов производственной среды и трудового процесса, оказывающих влияние на здоровье и работоспособность человека в процессе трудовой деятельности. Для определения степени соответствия условий нормативным требованиям и необходимости использования средств защиты проводят гигиеническую классификацию условий труда. Весь комплекс условий труда на любом рабочем месте может быть оценен путем определения класса условий труда по показателям факторов производственной среды, тяжести и напряженности трудового процесса согласно методике Р 2.2.755-99 Минздрава РФ. Класс условий труда определяет характеризующее состояние производственной среды (оптимальное, допустимое, вредное или экстримальное) на конкретном рабочем месте.