ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.08.2024

Просмотров: 67

Скачиваний: 0

СОДЕРЖАНИЕ

Введение. 2

Круглошлифовальные станки. 2

Вращение шлифовального круга. 5

Вращение заготовки. 5

Поперечная подача шлифовального круга. 5

Возвратно-поступательное перемещение стола. 8

Бесцентрово-шлифовальные станки. 8

Кинематическая схема бесцентрово-шлифовального станка. 11

Внутришлифовальные станки. 14

Плоскошлифовальные станки. 18

Плоскошлифовальные станки с круглым столом. 19

Введение.

Шлифовальные станки представляют собой многочисленную группу станков современного станочного парка. На автомобильных заводах и заводах общего машиностроения шлифовальные станки составляют до 20% общего количества металлорежущих станков. На заводах подшипниковой промышленности парк шлифовальных станков достигает 50% - 60% от всего станочного парка производственного оборудования.

Повышение количества шлифовальных станков в общем парке станочного оборудования объясняется повышением требований к точности и чистоте обработки, широким применением закаленной и легированной стали и твердых сплавов. В связи с повышением точности заготовок и снижением припусков на обработку(внедрение в производство точного литья, прокатки, точной штамповки и т. д.) технология обработки позволяет для получения готовой детали ограничиться только шлифовальными операциями. Поэтому роль шлифовальных станков в современном машиностроении все более и более возрастает.

Шлифовальные станки общего назначения в зависимости от вида выполняемой обработки разделяют на следующие типы: 1) круглошлифовальные станки; 2) бесцентрошлифовальные станки; 3) внутришлифовальные станки; 4) плоскошлифовальные станки.

Кроме того, применяются специальные шлифовальные станки, станки для отделочных операций и заточные станки для заточки режущего инструмента.

На шлифовальных станках выполняют обработку наружных и внутренних цилиндрических, конических и фасонных поверхностей, обрабатывают плоскости, разрезают заготовки, шлифуют резьбы и зубья шестерен, а также затачивают режущий инструмент.

Круглошлифовальные станки.

На круглошлифовальные станках выполняют шлифование наружных цилиндрических и конических поверхностей и шлифование торцевых плоскостей.

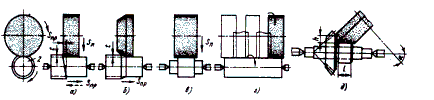

Рисунок 1 Схемы круглого наружного шлифования.

а – продольными рабочими ходами; б – глубинное; в – врезное; г – уступами; д – угловыми кругами.

Таблица 1

Наиболее распространенные типы круглошлифовальных станков

|

Наименование станка |

Модель |

Главный параметр |

Главное движение |

Мощность, кВт |

Масса, кг |

|

|

Наибольший параметр устанавливаемого изделия |

Скорость |

|||||

|

Скорость круга, м/с |

Часто та вращения изде лия, об/мин |

|||||

|

Круглошлифоваль ный универсальный станок высокой точности |

3У10В |

100160 |

35;50 |

100-950 |

1,1 |

1,63 |

|

Круглошлифоваль ный универсальный станок повышенной точности |

3К12 |

200500 |

35;50 |

52-780 |

5,5 |

3 |

|

Круглошлифоваль ный полуавтомат для продольного и врезного шлифования повышенной точности |

3М151 |

200710 |

50 |

50-500 |

10 |

5,6 |

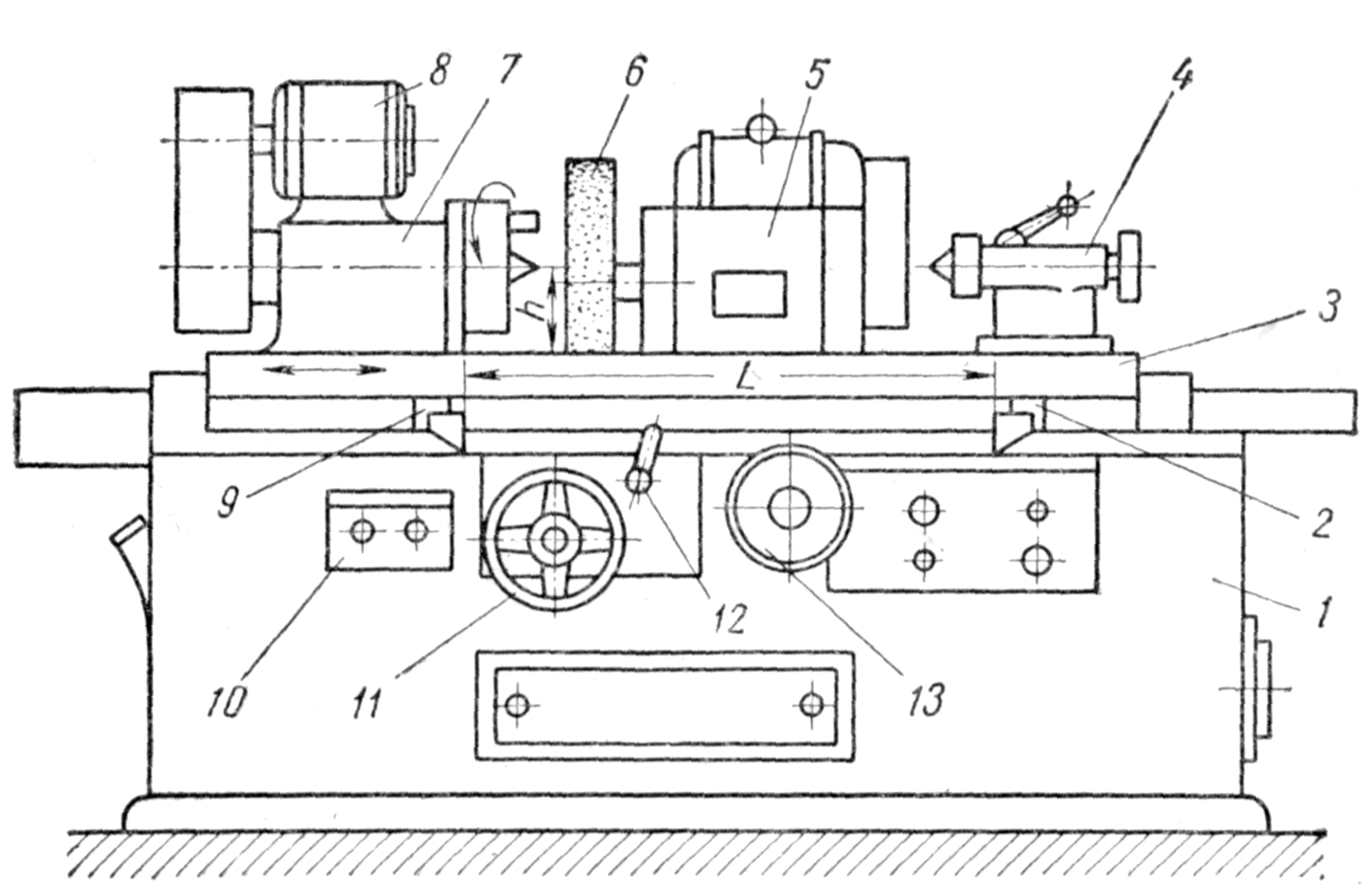

На рисунке 2 приведен общий вид круглошлифовального станка. В станине 1 коробчатой формы размещены приводные механизмы и гидропривод.

Возвратно – поступательное перемещение стола 3 осуществляется от гидравлического приводка. На столе смонтированы передняя бабка 7 и задняя бабка 4. Шлифовальная бабка 5 осуществляет главное движение – движение шлифовального круга 6.обрабатываемоя деталь закрепляется между центрами передней и задней бабок, получая вращение от электродвигателя 8, установленного в верхней части передней бабки. Задняя бабка может перемещаться по направляющим стола, устанавливаться и закрепляться в зависимости от длины шлифуемой детали.

Сбоку стола имеются передвижные кулачки 2 и 9, которые устанавливаются на длину хода стола и управляют рычагом 12 переключения хода стола.

Шлифовальная бабка 5, установленная отдельно за столом, имеет поперечные перемещения для радиальных подач (глубины резания) и управляется маховиком 13. Маховик 11 служит для ручного перемещения стола. Управление станком осуществляется через кнопочный пульт 10.

Рисунок 2 Общий вид кругло шлифовального станка

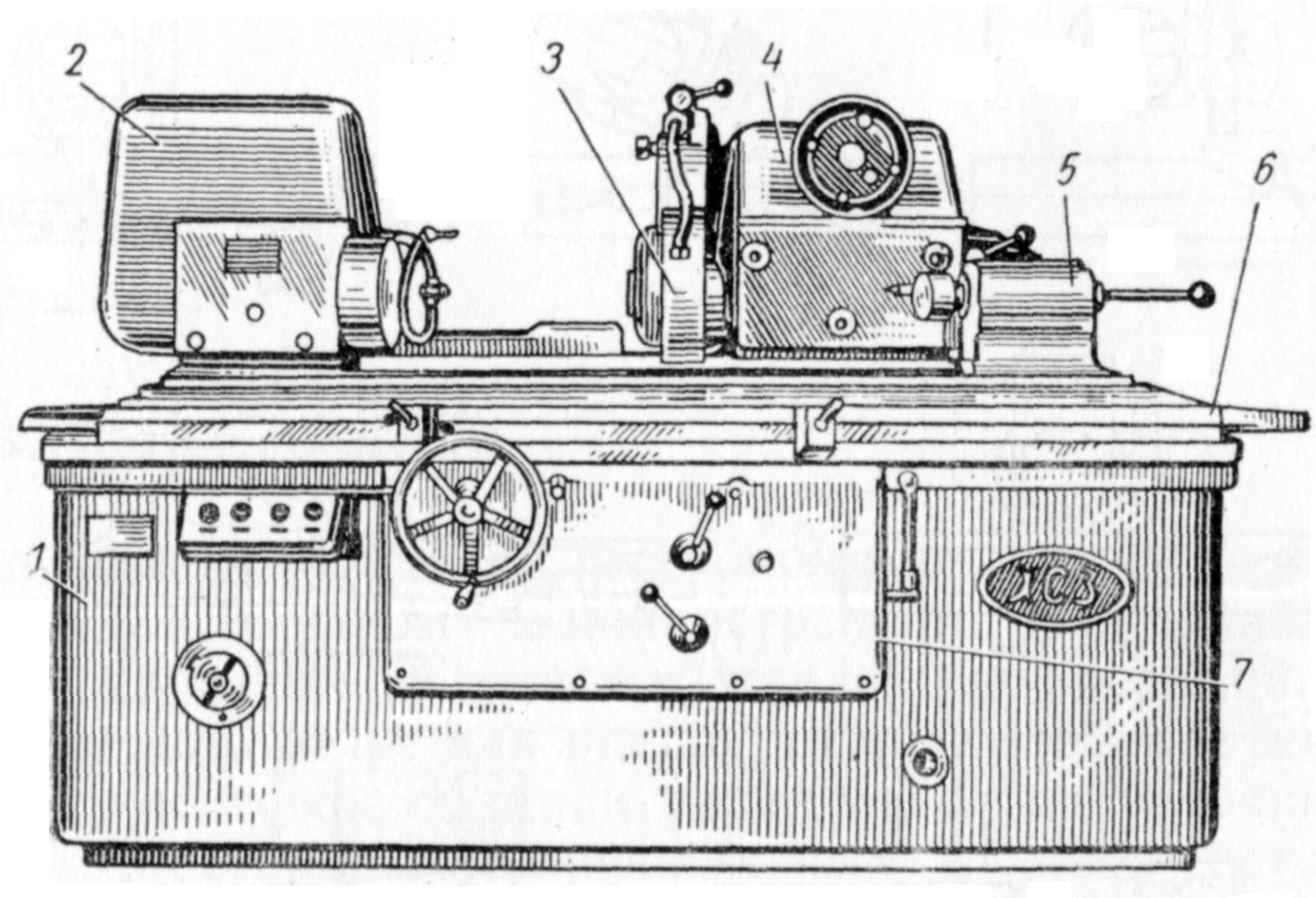

Внешний вид круглошлифовального станка модели 3151 показан на рисунке 3.

Рисунок 3 внешний вид круглошлифовального станка модели 3151

1 – станина; 2- передняя бабка; 3- шлифовальный круг; 4 – бабка шлифовального круга; 5 – задняя бабка; 6 – стол; 7 – панель управления.

Простые круглошлифовальные станки для шлифования конических поверхностей с малой конусностью допускают поворот верхней части стола на угол ±70. Универсальные круглошлифовальные станки, кроме поворота стола, допускают установку на угол передней бабки, а также и бабки шлифовального круга, что позволяет шлифовать конические поверхности с большой конусностью.

Основными размерами, характеризующие круглошлифовальные станки, является наибольший диаметр шлифования, который для станков общего назначения изменяется в пределах 200 – 750 мм., и наибольшее расстояние между центрами L= 500÷5000 мм.

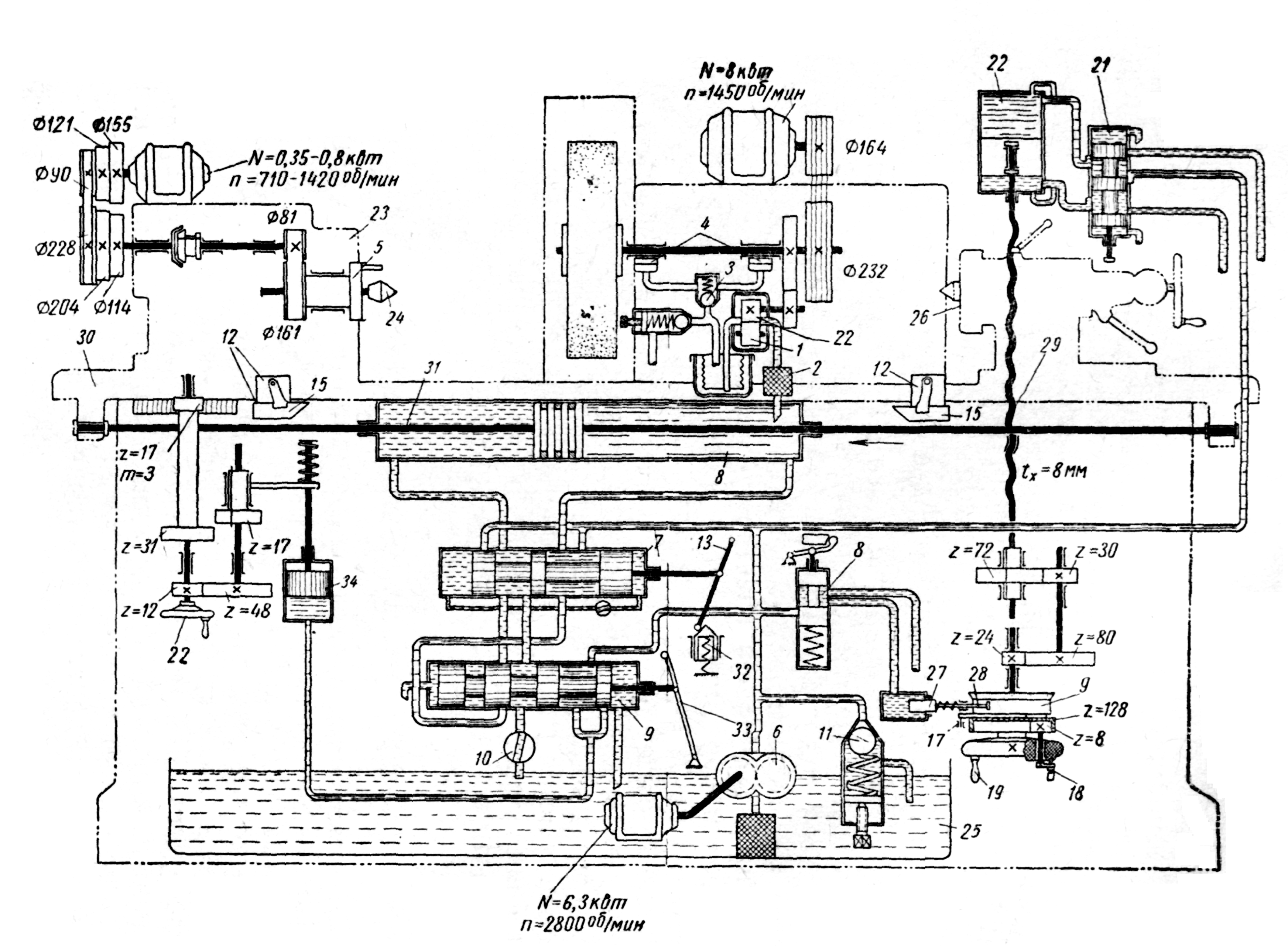

Гидрокинематическая схема круглошлифовального станка представлена на рисунке 4.

Вращение шлифовального круга.

Шлифовальный круг получает вращение от главного электродвигателя мощностью 8 квт и числом оборотов 1440 в минуту посредством клиноременной передачи через шкивы диаметром 164 и 232 мм.

Шлифовальная бабка имеет устройство для автоматической смазки подшипников шпинделя от шестеренчатого насоса 1, который получает вращение от шпинделя через пару зубчатых колес. Давление масла регулируется шариковым предохранительным клапаном 3.

Вращение заготовки.

Передняя бабка 23 (смотри рисунок 4) имеет отдельный двухскоростной электродвигатель и через трехступенчатую ременную передачу, фрикционную передачу передает шесть различных скоростей вращения шпинделю передней бабки станка.

Поперечная подача шлифовального круга.

Бабка шлифовального круга в конце каждого продольного хода стола перемещается к оси шлифуемой детали, осуществляя поперечную подачу. Это достигается периодическим поворотом поперечного ходового винта 29 (смотри рисунок 4). Лапки 15 упоров 12 своим скосом нажимают на ролик рычага, который поворачивается и перемещает золотник 16 вниз, открывая доступ маслу в цилиндр пружинного поршенька 27, который, воздействуя на собачку 28, поворачивает храповое колесо. Поворот храпового колеса передается на маховичок 19 и далее через зубчатые колеса 24/80 * 30/72 на винт поперечной подачи с шагом t= 8мм. При снятии одной из лапок 15 поперечная подача будет происходить один раз за каждый двойной ход стола, поперечная подача шлифовального круга за один ход стола может быть изменена за счет поворота храпового колеса на различное количество зубьев.

Ручная поперечная подача шлифовального круга производится от маховичка 19.

Станок имеет специальное устройство для автоматического включения, подвода и быстрого отвода шлифовальной бабки.

Рисунок 4 Гидрокинематическая схема круглошлифовального станка модели 3151

1-шестеренчатый насос; 2-фильтр; 3-шариковый клапан; 4-плунжеры; 5-поводковый патрон; 6-насос гидравлической системы; 7-реверсивный золотник; 8-рабочий цилиндр; 9 золотник пуска; 10-дроссель; 11- переливной клапан; 12-переставные упоры; 13-рычаг переключения золотника; 14-дроссель для регулирования скорости переключения; 15-планки поперечной подачи; 16- золотник; 17- рычаг регулирования поперечной подачи; 18-рукоятка ручной поперечной подачи; 19-маховичок ручного перемещения шлифовального круга; 20-цилиндр; 21- золотник быстрого перемещения шлифовального круга; 22-маховичок ручной продольной подачи; 23-передняя бабка; 24-неподвижный центр; 25-бак; 26- задняя бабка; 27- пружинный поршенек; 28-собачка храпового механизма; 29-ходовой винт; 30-стол; 31- поршневой шток; 32-пружинная призма; 33-рычаг управления продольной подачи; 34-поршень.

Быстрый подвод и отвод шлифовального круга осуществляется перемещением поперечного хода винта 29 вдоль его оси без вращения. Насос 6 подает масло через реверсивный золотник 21 в полость цилиндра 20, поршень которого жестко соединен с ходовым винтом 29.

Возвратно-поступательное перемещение стола.

Автоматическая подача станка осуществляется с помощью гидравлической системы. Стол 30 (смотри рисунок 4), соединенный с поршневым штоком 31 гидроцилиндра 8, получает возвратно-поступательное перемещение от гидропривода.

Насос 6, приводимый во вращение от отдельного электродвигателя (на схеме не показан), подает масло по трубопроводу через реверсивный золотник 7 в рабочий цилиндр 8; при этом стол перемещается справа налево. Масло из левой полости цилиндра через золотники 7, 9 и дроссель 10 отводится в резервуар.

Изменение направления движения стола осуществляется переключением реверсивного золотника 7 при помощи рычага переключения 13. Длина хода стола устанавливается по средствам переставных упоров 12 в зависимости от длины шлифования.

При движении стола упоры поочередно воздействуют на рычаг 13 переключения золотника и устанавливают в конце каждого хода рычаг 13 в вертикальное положение. Дальнейший, быстрый поворот рычага производится пружинной призмой 32.

Для включения и выключения продольной подачи стола служит рычаг 33, поворачиваемый вручную и управляющий золотником 9. Ручное перемещение стола осуществляется маховичком 22 через зубчатые передачи 12/48*17/31, реечное колесо и рейку. С выключением автоматической продольной подачей стола поршень 34 под действием пружины переместит шестерню с z= 17, шестерни сz= 17 иz= 31 войдут в зацепление и включат механизм ручной подачи стола.