ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.09.2024

Просмотров: 145

Скачиваний: 0

СОДЕРЖАНИЕ

Ооо «Мегионское Управление Буровых Работ»

Буровые насосы и оборудование циркуляционной системы

Силовые приводы буровых установок

Оборудование для герметизации устья скважины

-Конструкция скважин, спуск обсадных колонн и цементирование скважин

СПУСКО-ПОДЪЕМНЫЕ ОПЕРАЦИИ

Спуско - подъемные операции включают процесс спуска бурильной колонны в скважину и подъема ее из скважины. Бурильную колонну из скважины часто поднимают для замены долота или перед спуском обсадной колонны после достижения необходимой глубины. Спуск всей бурильной колонны осуществляют после замены долота или при расширении ствола и промывке ее буровым раствором.

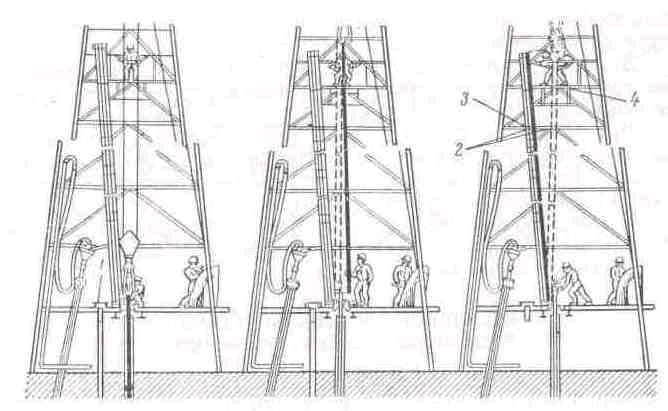

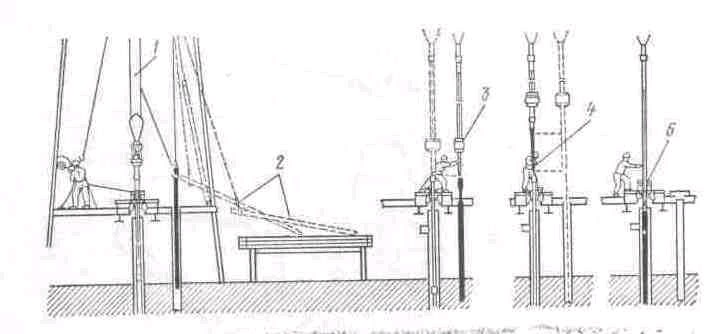

На рис. 1.9 представлена схема последовательности операций при подъеме инструмента из скважины. Процесс начинается с поднятия рабочей трубы над ротором, установки клиньев и отвинчивания ведущей трубы и вертлюга с верхнего соединения бурильной колонны и их установки в шурф под ведущую трубу.

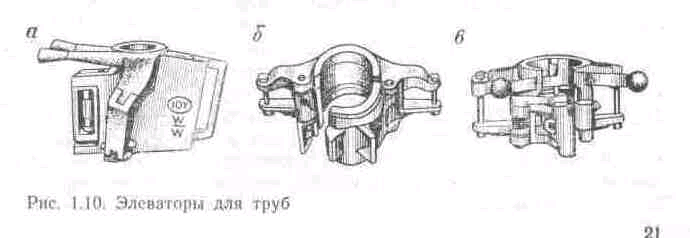

Бурильные

трубы с помощью элеватора и лебедки

поднимают над полом вышки. Элеваторы

для подъема бурильных, обсадных и

насосно-компрессорных труб (НК.Т)

представлены на рис. 1.10, а,

б, в соответственно.

Элеватор представляет собой устройство

типа хомута, которое защелкивается на

трубе, что позволяет поднимать бурильную

колонну из скважины.

Рис. 1.9 Схема последовательности подъемных операций [2]

1 — шурф под двухтрубку; 2 — палец; 3 — стальная балка; 4 — полати для верхового рабочего

Бурильную колонну обычно извлекают комплектом из трех труб (свеча бурильных труб). Свечу бурильных труб (длиной около 28 м) поднимают над ротором и раскрепляют в замке машинными ключами и пневмораскрепителем или с помощью обратного вращения ротора. Верхнюю часть свечи принимает верховой рабочий, располагающийся на полатях, где он освобождает свечу из элеватора. Затем верхнюю часть свечи направляют за специально предназначенный для этого палец, установленный на раме для свечей (подсвечнике). До этого рабочий, работающий у ротора, подает конец свечи к подсвечнику (площадке на полу вышки), который расположен под полатями верхового рабочего. Свободные элеваторы затем опускают и закрепляют на оставшейся бурильной колонне, клинья

для захвата убирают из ротора и следующую свечу бурильных труб извлекают из скважины.

Этот процесс продолжается до тех пор, пока вся бурильная колонна не будет поднята из скважины и установлена в буровой вышке.

При спуске последовательность та же, что и при подъеме, но в обратном порядке, т. е. трубу поднимают с подсвечника с помощью элеватора. КНБК, включающую долото и УБТ, спускают в скважину в первую очередь.

Когда скважина пробурена, опробована и закончена, свечи бурильных труб разбирают на отдельные трубы для передвижения на новую буровую.

НАРАЩИВАНИЕ

Перед бурением скважины КНБК собирают на полу вышки. Вначале на долото навинчивают над долотный переводник, затем соединяют УБТ и стабилизатоторы. После этого КНБК спускают в скважину и подвешивают в роторе на последнем замке (на муфте) Бурильные трубы укладывают на мостках, прилегающих к буровой.

Для подъема каждой бурильной трубы используют малый подъемный кран, установленный на буровой

Каждую трубу размещают сначала в шурфе для двухтрубки перед спуском ее в скважину.

Ведущую трубу и ее направляющие вкладыши помещают в шурф, пробуренный рядом с шурфом для двутрубки. В под вышечном основании для них выполнены отверстия Оба шурфа обсаживают трубами Ведущую трубу и ее направляющие вкладыши поднимают из своего шурфа и соединяют с бурильной трубой в шурфе для двутрубки. Всю компоновку затем поднимают и подают к ротору для соединения с КНБК.

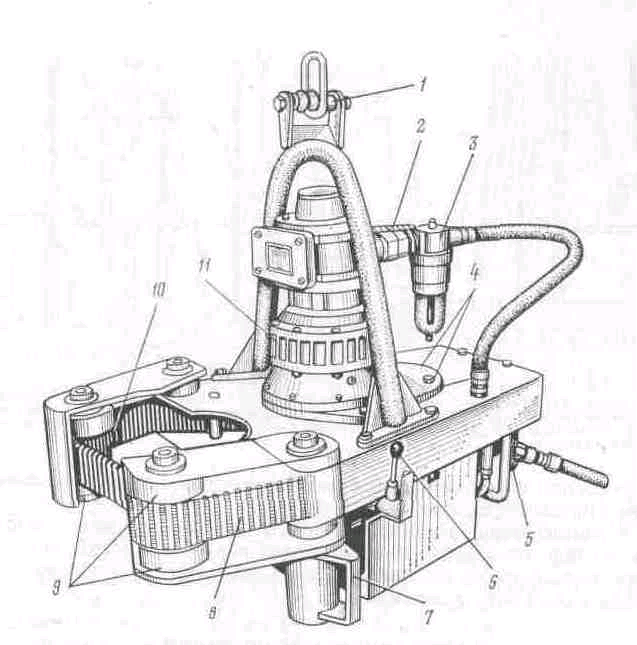

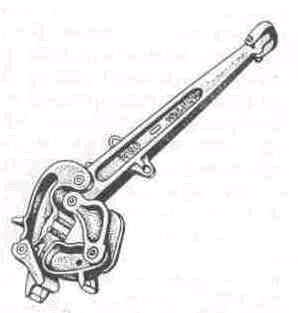

Бурильные трубы соединяют с верхней частью УБТ с помощью пневматического бурового ключа (рис 1 6) и специального машинного ключа с сухарями (рис 1 7). Пневматический ключ используют для первичного свинчивания, а машинный ключ—для окончательного крепления. После этого бурильную колонну спускают в скважину и включают ротор для передачи вращения бурильной колонне Ведущую трубу медленно опускают до тех пор, пока долото не достигнет забоя На поверхности это заметно по уменьшению веса бурильной колонны (или, так называемая, осевая нагрузка на долото) Нагрузку определяют по индикатору веса на пульте управления бурильщика, соединенному гидравлическим шлангом с датчиком натяжения, который, в свою очередь, соединен с креплением неподвижного конца талевого каната (см гл. 3)

Бурильщик регулирует нагрузку на долото в соответствии с требованиями программы бурения, подготавливаемой технологическим отделом. Каждый тип породы требует различных сочетаний нагрузки на долото и частоты вращения для достижения максимальной проходки (см гл. 4) Таким образом, скважину бурят при переменной осевой нагрузке на долото, вращении и промывке.

Большинство ведущих труб имеет длину 12 м, что позволяет пробурить скважину на глубину 12 м, когда верхняя часть ведущей трубы достигает ротора.

Затем скважину бурят при добавлении дополнительных труб в состав бурильной колонны (наращивание) Обычно сначала наращивают по одной трубе путем поднятия всей ведущей трубы над ротором. После этого под верхней муфтой бурильной трубы устанавливают клинья для удерживания ее в роторе Затем ведущую трубу отсоединяют и подают к шурфу для двухтрубки, в котором се устанавливают в муфту заранее доставленной в шурф бурильной трубы. Пневматическим ключом, расположенным на дневной поверхности, сначала свинчивают

Рис 1 6 Пневматический буровой ключ-/ — цепь зубчатого типа, 2 — приводные ролики (подвергнуты цементации), 3 — звездочка цепи, 4 — встроенный (интегральный) пневмо -двигатель с цикломатической передачей, 5 — винт для уравновешивания; 6 — быстросъемное соединение для изменения направления вращения 7—лубрикатор, в—монтажная пластина с четырьмя крепежными болтами для регулировки под различные размеры бурильных труб, 9, 10 — дроссельный и кулачковый клапаны, 11 — поворотная ручка

Р ис.

1 7. Машинный

ключ

ис.

1 7. Машинный

ключ

трубы, а машинный ключ используют для окончательного до-крепления

Затем ведущую трубу поднимают (с помощью лебедки) и соединяют с бурильной трубой, которая удерживается в роторе. Наращенную бурильную колонну спускают в скважину и

Рис 1 8 Схема наращивания бурильного инструмента [2]:

1 — спуск бурильной трубы в шурф для двухтрубки, 2 — подъем соединения с мост ков (стеллажа) для труб; 3 — свинчивание вертлюга и ведущей трубы с бурильной трубой, 4 — посадка в муфту бурильной трубы; 5 — наращенная бурильная колонна готова к бурению

начинается снова процесс бурения. На рис. 1.8 представлена схема процесса наращивания,

Процесс наращивания бурильного инструмента повторяется

до тех пор, пока не износится долото или не будет достигнута проектная глубина скважины. После этого всю бурильную колонну извлекают из скважины.

СМЕНА ДОЛОТ

Чтобы рационально отработать долото, необходимо выполнить норму по проходке. По мере углубления забоя породоразрушающий инструмент изнашивается, и для того, чтобы износ не произошёл раньше времени, необходимо соблюдать режим бурения.

Режим бурения включает в себя обороты ротора или забойного двигателя, нагрузку на долото и давление в насосах (на стояке). Так, для правильной отработки долота нагрузка на него должна составлять на более 75 % веса колонны УБТ. Перегрузка долота может обернуться его преждевременным износом или сломом шарошки, а недогрузка – падением проходки. Обороты ротора и давление на стояке задаются по геолого-техническому наряду.

Для рациональной отработки долота необходимо подавать его на забой без вращения и только после контакта с забоем включать обороты. Но прежде, чем начать бурение, необходимо «обкатать» долото в течение 30-40 минут для того, чтобы оно приработалось. При этом нагрузка на долото должна быть небольшой – порядка 3-5 т. При бурении турбобуром или винтовым забойным двигателем долото подаётся на забой уже во вращении. В этом случае можно либо становить промывку и спустить долото до забоя, либо без остановки промывки постепенно нагружать долото до требуемой величины.

Кодирование износа шарошечных долот:

В – износ вооружения (хотя бы одного венца)

В1 – уменьшение высоты зубьев на 0,25 %

В2 – уменьшение высоты зубьев на 0,5 %

В3 – уменьшение высоты зубьев на 0,75 %

В4 – полный износ зубьев

С – скол зубьев в %

П – износ опоры (хотя бы одной шарошки)

П1 – радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм 0-2 мм; для долот диаметром больше

216 мм 0-4 мм

П2 - радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм 2-5 мм; для долот диаметром больше

216 мм 4-8 мм

П3 - радиальный люфт шарошки относительно оси цапфы для долот

диаметром меньше 216 мм больше 5 мм; для долот диаметром больше

216 мм больше 8 мм

П4 – разрушение тел качения

К – заклинивание шарошек (их число указывается в скобках)

Д – уменьшение диаметра долота (мм)

А – аварийный износ (число оставленных шарошек и лап указывается в скобках)

АВ (А1) – поломка и оставление вершины шарошки на забое

АШ (А2) – в поломка и оставление шарошки на забое

АС (А3) – оставление лапы на забое

Причины аномального износа шарошечных долот:

1) Большое число сломанных зубьев:

-

неправильный выбор долота

-

неправильная приработка долота

-

чрезмерная частота вращения

-

чрезмерно большая нагрузка на долото

-

работа по металлу

2) Сильный износ по диаметру:

-

большая частота вращения

-

значительное время механического бурения

-

сдавливание шарошек в результате спуска в ствол уменьшенного диаметра

3) Эрозия тела шарошки:

-

большое содержание твердой фазы в промывочной жидкости

-

большой расход промывочной жидкости

-

долото предназначено для более твёрдых пород

4) Чрезмерный износ опор:

-

отсутствие стабилизатора над долотом или между УБТ

-

большая частота вращения

-

чрезмерно большая нагрузка на долото

-

значительное время механического бурения

-

большое содержание песка в промывочной жидкости

5) Закупорка межвенцовых промежутков в шарошках разбуренной породой и твёрдой фазой:

-

недостаточный расход ПЖ

-

чрезмерно большая нагрузка на долото

-

большое содержание твердой фазы в промывочной жидкости

-

долото предназначено для более твёрдых пород

-

спуск долота осуществлён в заполненную шламом призабойную зону

6) Большое число потерянных зубьев:

-

эрозия тела шарошки

-

чрезмерно большая нагрузка на долото

-

значительное время механического бурения

-Технология и техника бурения нефтяных скважин (бурильный инструмент, долота, забойные двигатели буровые растворы, система очистки бурового раствора, режимы бурения, устройство и основные узлы буровой установки)

БУРИЛЬНЫЙ ИНСТРУМЕНТ

Основная функция бурильной колонны—передача вращения и подача бурового раствора под большим давлением к долоту. На бурильную колонну действуют несколько видов нагрузок:

осевая нагрузка за счет собственного веса и

подвешенного на колонне груза, радиальные силы за счет давления в скважине, скручивающий момент при вращении и циклические знакопеременные нагрузки при изгибе в скважинах с перегибами ствола Бурильная колонна должна выдерживать все приложенные нагрузки и иметь длительный срок службы.

Бурильную трубу изготовляют цельнотянутой с высадкой наружу, внутрь или наружу и внутрь. Термин «высадка» относится к процессу изготовления трубы и включает увеличение толщины металлической стенки у концов трубы для повышения прочности трубы на этих участках В соответствии с типом высадки бурильная труба называется высаженной внутрь (IU), наружу (ЕU) или наружу и внутрь(IEU)

Бурильные

трубы производят трех типоразмеров

длиной 5,5:6,7

м (тип 1), 8,2:9,1

м (тип 2) и 11,5:13,7

м (тип 3). Используют пять групп прочности

для различных глубин бурения и величин

нагрузок. АНИ обозначает их как Д, Е,

Х-95, G-105 и S-135.

Трубы этих групп изготовляют различных

наружных диаметров—от 60,3 до 168,3 мм.

Трубы каждой группы прочности и разного

диаметра характеризуются номинальным

весом 1 м трубы; внутренним диаметром;

пределом прочности на смятие; внутренним

давлением, при котором напряжение в

теле трубы достигает предела текучести;

пределом текучести тела трубы (см. гл.

10).