ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.10.2024

Просмотров: 50

Скачиваний: 0

По взаимосвязи отказы подразделяют на независимые и зависимые.

Независимый отказ – отказ объекта, не обусловленный отказом другого объекта.

Зависимый отказ – отказ, обусловленный другими отказами. Независимый отказ элемента вызывается потерей работоспособности именно этого элемента, а не является следствием потери работоспособности другого элемента технической системы. Например, поломка зубца шестерни масляного насоса двигателя из-за попадания в насос постороннего предмета относится к независимому отказу. Но отказ насоса может привести к задиру или выплавлению подшипников коленчатого вала, отказ которых относится к зависимому.

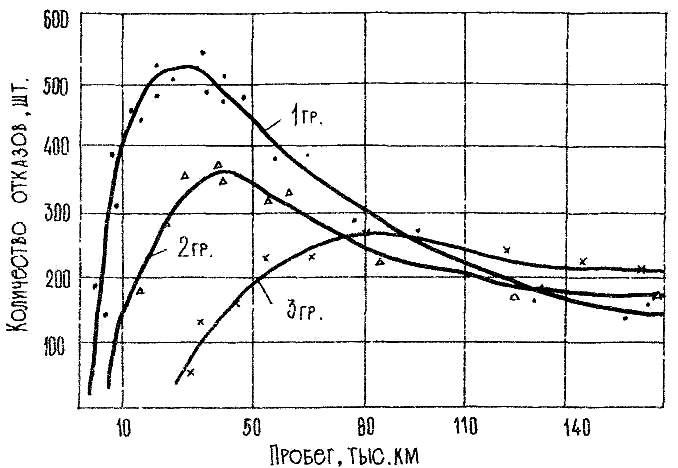

По группам сложности отказы подразделяют на три группы. Пример наработки на отказ по группам сложности представлен на рисунке 3.5.

Отказы первой группы сложности устраняют заменой или ремонтом деталей, расположенных снаружи агрегатов или сборочных единиц, или же путем внеочередного проведения операций ежедневного ТО (ЕО) и периодических ТО (ТО-1 и ТО-2). Как правило, эти отказы устраняются силами водителей на линии.

Отказы второй группы сложности устраняют заменой или ремонтом легкодоступных сборочных единиц и агрегатов с раскрытием внутренних полостей основных агрегатов. Эти отказы можно устранять на линии, но с участием персонала технической помощи.

Отказы третьей группы сложности устраняют, разбирая основные агрегаты в условиях автотранспортных или сервисных предприятий.

Например, исследования, в рамках которых был проведен анализ потока отказов автомобилей УАЗ, показали, что на долю отказов первой группы приходится 44 % случаев при средней наработке 1421 км, второй группы – 31 % при средней наработке 32896 км, третьей группы – 24 % при средней наработке 65735 км.

Рис. 3.5. Распределение отказов двигателей УМЗ-417 по группам сложности в зависимости от пробега

По способу обнаружения различают явный и скрытый отказы.

Явный отказ – отказ, обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования при подготовке объекта к применению или в процессе его применения по назначению.

Скрытый отказ – отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении ТО или специальными методами диагностирования.

Существуют также ресурсный и деградационный отказы.

Ресурсный отказ – отказ, в результате которого объект достигает предельного состояния.

Деградационный отказ – отказ, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления и эксплуатации.

Все остальные отклонения технического состояния от нормы классифицируются как неисправности автомобиля.

Из всей совокупности параметров технического состояния (конструктивных Y и диагностических S) особое значение для эксплуатации имеют четыре:

Y0=YН, S0=SН – номинальное или начальное значение, которое определяется проектно-конструкторской документацией и качеством изготовления изделия;

YП, SП – предельное значение, превышение которого приводит к отказу изделия и дальнейшее его использование по назначению недопустимо либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно;

YП.Д., SП.Д. – предельно допустимое значение, которое предшествует предельному и сигнализирует пользователю о необходимости принятия мер по восстановлению технического состояния;

Yi, Si – текущее значение параметра, величина которого, определяемая в эксплуатации, свидетельствует о фактическом техническом состоянии изделия.

Перечень неисправностей и условий, при которых запрещается эксплуатация транспортных средств, устанавливается на федеральном уровне постановлением правительства.

3.4. Влияние отказов на транспортный процесс

Исходя из специфики транспортного процесса (потребность и время работы клиентуры, законодательные ограничения и др.), конкретные автомобили используются циклически, т.е. время непосредственной работы (перевозки грузов и пассажиров) чередуется с организационными или техническими простоями.

Поэтому применительно к автомобилю классификация отказов связана не только с техническим событием (превышение параметрами технического состояния предельных значений), но и с моментом возникновения этого события и продолжительностью восстановления работоспособности.

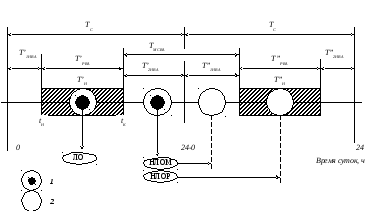

Различают следующие фазы, или циклы, работы автотранспортных предприятий и конкретных автомобилей (рис. 3.6).

ТР.В.П. – рабочее время предприятия, или конкретная часть суток, в течение которой автомобильный парк предприятия обслуживает клиентов, пользующихся транспортом, т.е. работает на линии. Обычно ТР.В.П. определяется договором (контрактом) на обслуживание и режимом работы клиента (завода, стройки, склада, магазина, населения).

В течение ТР.В.П. транспортное предприятие должно направить клиенту оговоренное число автомобилей нужной грузоподъемности, вместимости и т.п. Рабочее время грузового автотранспортного предприятия может составлять 12…15 ч, пассажирского – до 20…22 ч.

ТР.В.А.=ТВ – рабочее время автомобиля, или время в наряде, время, в течение которого автомобиль должен находиться на линии, участвуя в транспортном процессе. Продолжительность ТР.В.А. определяется трудовым законодательством и правилами внутреннего распорядка (односменная, полуторасменная, двухсменная работа). Для конкретного автомобиля устанавливается график работы, в котором фиксируется начало рабочего времени tН, т.е. выход автомобиля на линию, окончание рабочего времени tК – возврат автомобиля на АТП, и необходимые организационные и технические перерывы, т.е. ТР.В.А. =ТН=tК - tН. Как правило, ТР.В.А. < ТР.В.П.

ТН.В.А. – нерабочее время автомобиля - время, в течение которого автомобиль не должен работать на линии и находится на АТП. ТН.В.А.=ТС-ТН. ТН.В.А. включает часть суток до и после наряда: ТН.В.А.= Т1Н.В.А.+ Т2Н.В.А.

ТМС.В.А. – межсменное время автомобиля – промежуток времени между двумя последовательными циклами работы автомобиля на линии. ТМС.В.А. включает нерабочее время автомобиля после очередного наряда (Т’2н.в.а.) и до последующего наряда (Т”1н.в.а).

В зависимости от момента и места возникновения различают (рис. 3.6):

ЛО – линейные отказы, которые возникают на линии в течение рабочего времени автомобиля и нарушают транспортный процесс;

НЛО – нелинейные отказы, которые выявлены или возникли в межсменное время автомобиля.

Линейные отказы подразделяются на:

ЛОУ – устраняемые на линии с потерей рабочего времени (водителем, персоналом технической помощи);

ЛОН – не устраняемые на линии, требующие транспортировки автомобиля для устранения отказа на АТП, станции технического обслуживания или в мастерской.

В зависимости от продолжительности устранения (tУС) нелинейные отказы подразделяются на:

НЛОМ – устраняемые в межсменное время и не влияющие на транспортный процесс: tус < ТМС.В.А.;

НЛОР – не устраняемые в межсменное время, вызывающие простой автомобиля за счет рабочего времени и влияющие на транспортный процесс.

Рис.

3.6 – Влияние технического состояния

автомобиля на транспортный процесс: 1

– момент возникновения, выявления или

фиксации отказа; 2 – момент завершения

работ по устранению отказа

Рис.

3.6 – Влияние технического состояния

автомобиля на транспортный процесс: 1

– момент возникновения, выявления или

фиксации отказа; 2 – момент завершения

работ по устранению отказа

3.5 Методы определения технического состояния

Техническое состояние автомобиля или его элемента определяется текущим значением конструктивных параметров (размеры, зазоры, ходы и т.д.) с использованием прямого или косвенного метода.

Прямой метод, называемый также контактным, подразумевает непосредственное (контактное) измерение конструктивных параметров Yi. Примерами оцениваемых конструктивных параметров могут быть: износ тормозных дисков и накладок, износ цилиндро-поршневой группы двигателя и т.д.

К преимуществам прямого метода можно отнести: точность, наглядность, достоверность, достаточно простой инструмент. Вместе с тем у этого метода имеется ряд существенных недостатков: необходимость частичной или полной разборки изделия, увеличивающая интенсивность изнашивания из-за нарушения приработки; большая трудоемкость; невозможность контроля неразбираемых элементов автомобиля и комплексного контроля сложных систем.

Из-за существенных недостатков прямого метода на практике чаще применяется косвенный метод оценки технического состояния.

Косвенный метод, называемый также диагностическим, подразумевает оценку технического состояния изделия по косвенным (диагностическим) параметрам Si. Примерами оцениваемых косвенных параметров могут быть: тормозной путь автомобиля, ход тормозной педали, усилие на педали, мощность двигателя, компрессия в цилиндрах, расход (угар) масла, прорыв газов в картер, содержание продуктов износа в масле и т.п.

К преимуществам косвенного метода можно отнести: отсутствие необходимости разборки изделия для контроля, а, следовательно, меньшая трудоемкость; оперативность; возможность контроля неразбираемых элементов и контроля сложных систем.

Косвенный метод также обладает свойствами, сдерживающими его повсеместное использование. К ним можно отнести: сложность диагностического оборудования, большая стоимость оборудования и самого контроля, необходимость периодического метрологического контроля оборудования, высокие требования к персоналу.

Как правило, изменение конструктивного параметра (например, износ цилиндропоршневой группы) может быть зафиксировано несколькими различными диагностическими параметрами (мощность двигателя, компрессия в цилиндрах, расход масла, прорыв газов в картер, содержание продуктов износа в масле), из которых целесообразно выбрать наиболее эффективный. Для этого используются свойства однозначности, чувствительности, стабильности и информативности.