ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.10.2024

Просмотров: 25

Скачиваний: 0

СОДЕРЖАНИЕ

6. Нормативы технической эксплуатации

6.1. Периодичность технического обслуживания

6.2 Методы определения периодичности то по уровню

Вероятность безотказной работы

6.3. Экономические и статистические методы определения периодичности то

6. Нормативы технической эксплуатации

автомобилей и методы их определения

Под нормативом понимается количественный или качественный показатель, используемый для упорядочения процесса принятия и реализации решений. По назначению нормативы подразделяются на регламентирующие:

свойства изделия (надежность, производительность, грузоподъемность, масса, габаритные размеры и др.);

состояние изделий (номинальные, допустимые и предельные значения параметров технического состояния) и материалов (плотность, вязкость, содержание компонентов и т. д.);

ресурсное обеспечение (капиталовложения, расход материалов, запасных частей, трудовых затрат);

технологические требования, определяющие порядок проведения определенных операций и работ ТО и ремонта.

По уровню нормативы подразделяются на:

государственные (государственные стандарты, государственные нормы технологического проектирования, нормы расхода запасных частей и др.);

межотраслевые (Положение о ТО и ремонте подвижного состава автомобильного транспорта и др.);

отраслевые (типовые технологические и методические указания, отраслевые стандарты и др.);

внутриотраслевые и хозяйственные (нормативы качества ТО и ремонта, стандарты предприятий и др.).

Нормативы используются при определении уровня работоспособности автомобилей и парка, планировании объемов работ, определении необходимого числа исполнителей, потребности в производственной базе, в технологических расчетах.

К важнейшим нормативам технической эксплуатации относятся:

периодичность ТО;

ресурс изделия до ремонта;

трудоемкость ТО и ремонта;

расход запасных частей и эксплуатационных материалов.

Определение нормативов производится на основе данных о надежности изделий, расходе материалов и продолжительности и стоимости проведения работ ТО и ремонта.

6.1. Периодичность технического обслуживания

Периодичность ТО – это нормативная наработка (в километрах пробега или часах работы) между двумя последовательно проводимыми однородными работами ТО. При проведении обслуживания применяются два основных метода доведения изделия до требуемого технического состояния.

При первом методе, обозначаемом условно I-1 (по наработке), устанавливается определенная периодичность, в соответствии с которой, изделие восстанавливается до заданного технической документацией уровня при достижении установленной наработки.

При втором методе I-2 (по параметру технического состояния) при заданной периодичности производится сначала контроль технического состояния и принимается решение о проведении предупредительных технических воздействий, т. е. доведении технического состояния изделия до установленного уровня.

Таким образом, в

общем виде операция ТО состоит из двух

частей – контрольной и исполнительской.

Это необходимо учитывать при определении

трудоемкости

![]() операции ТО

операции ТО

![]() (6.1)

(6.1)

где

![]() и

и![]() – трудоемкость соответственно контрольной

и исполнительской частей профилактической

операции,

– трудоемкость соответственно контрольной

и исполнительской частей профилактической

операции,![]() – коэффициент повторяемости.

– коэффициент повторяемости.

При первом методе

![]() ,

контрольная и исполнительская части

практически сливаются. При втором методе

каждый раз с установленной периодичностью

выполняется контроль, а исполнительская

часть проводится в зависимости от

результатов контроля с определенной

вероятностью (коэффициентом повторяемости

,

контрольная и исполнительская части

практически сливаются. При втором методе

каждый раз с установленной периодичностью

выполняется контроль, а исполнительская

часть проводится в зависимости от

результатов контроля с определенной

вероятностью (коэффициентом повторяемости![]() ),

учитываемой при нормировании трудовых

и материальных затрат, и организации

проведения работ. Необходимо отметить,

что в каждом конкретном случае при

втором методе

),

учитываемой при нормировании трудовых

и материальных затрат, и организации

проведения работ. Необходимо отметить,

что в каждом конкретном случае при

втором методе![]() или

или![]() ,

а о коэффициенте повторяемости можно

говорить как о средней величине для

нескольких случаев и при нормировании.

,

а о коэффициенте повторяемости можно

говорить как о средней величине для

нескольких случаев и при нормировании.

Целесообразность использования того или иного способа проведения ТО (с контролем или без него) определяется соотношением затрат на устранение и предупреждение отказов, на контрольную и исполнительскую части операции, вариацией случайных величин и другими факторами.

Стоимость проведения профилактической операции

![]() (6.2)

(6.2)

где

![]() ,

и

,

и![]() –

стоимость соответственно контрольной

и исполнительской частей операции.

–

стоимость соответственно контрольной

и исполнительской частей операции.

Методы определения периодичности ТО подразделяются на: простейшие (метод аналогии по прототипу); аналитические, основанные на результатах наблюдений и основных закономерностях ТЭА; имитационные, основанные на моделировании случайных процессов.

6.2 Методы определения периодичности то по уровню

безотказности, закономерности изменения параметра

технического состояния

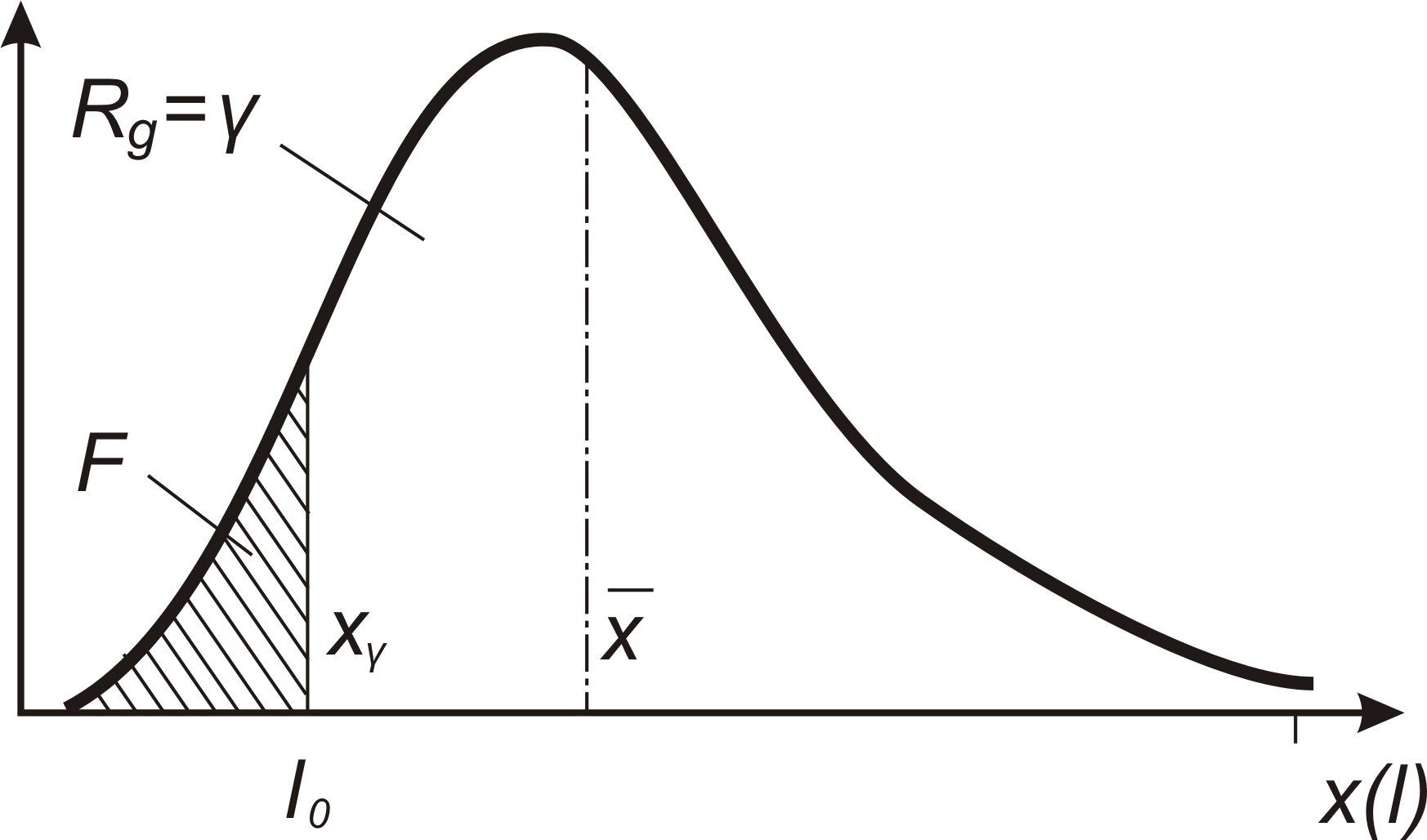

6.2.1.

Метод определения периодичности ТО по

допустимому уровню безотказности. Этот

метод основан на выборе такой рациональной

периодичности, при которой вероятность

отказа

![]() элемента не превышает заранее заданной

величины (рис. 6.1), называемой риском.

элемента не превышает заранее заданной

величины (рис. 6.1), называемой риском.

Рис. 6.1. Определение периодичности ТО по допустимому уровню безотказности.

Вероятность безотказной работы

![]()

![]() ,

т.е.

,

т.е.

![]() (6.3)

(6.3)

где

![]() – вероятность безотказной работы;

– вероятность безотказной работы;![]() – наработка на отказ;

– наработка на отказ;![]() – допустимая вероятность безотказной

работы;

– допустимая вероятность безотказной

работы;![]() ,

,![]() –

периодичность ТО;

–

периодичность ТО;![]() –

гамма-процентный ресурс.

–

гамма-процентный ресурс.

Для агрегатов и

механизмов, обеспечивающих безопасность

движения,

![]() ;

для прочих узлов и агрегатов

;

для прочих узлов и агрегатов![]() .

.

Определенная таким

образом периодичность значительно

меньше средней наработки на отказ (рис.

6.1) и связана с ней следующим образом

![]() ,

где

,

где![]() – коэффициент рациональной периодичности,

учитывающей величину и характер вариации

наработки на отказ, а также принятую

допустимую вероятность безотказной

работы (табл. 6.1).

– коэффициент рациональной периодичности,

учитывающей величину и характер вариации

наработки на отказ, а также принятую

допустимую вероятность безотказной

работы (табл. 6.1).

Таблица 6.1. Коэффициенты рациональной периодичности при различных значениях допустимой вероятности безотказной работы и коэффициента вариации ресурса

|

|

Коэффициенты вариации ресурса |

|||

|

0,2 |

0,4 |

0,6 |

0,8 |

|

|

0,85 |

0,80 |

0,55 |

0,40 |

0,25 |

|

0,95 |

0,67 |

0,37 |

0,20 |

0,10 |

Таким образом, чем

меньше вариация случайной величины,

тем большая периодичность ТО при прочих

равных условиях может быть назначена.

Более жесткие требования к безотказности

снижают рациональную периодичность

ТО. При определении периодичности

контроля и восстановления предварительной

затяжки крепежных соединений

![]() .

.

6.2.2. Метод определения по допустимому значению и закономерности изменения параметра технического состояния.

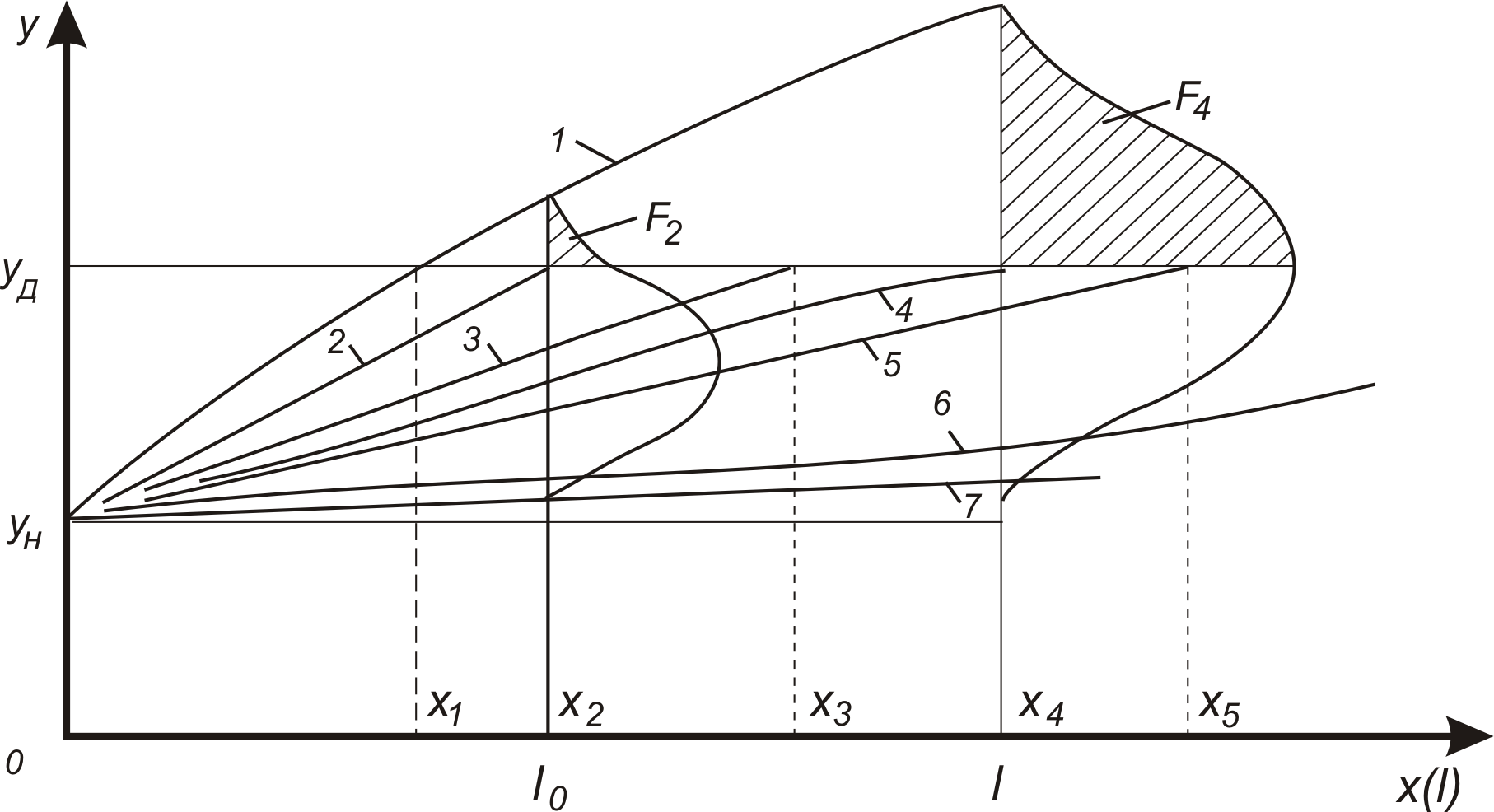

Изменение определенного параметра технического состояния у группы автомобилей происходит по-разному (кривые 1- 3, 5 - 7 на рис. 6.2).

В среднем для этой

группы тенденция изменения параметра

характеризуется кривой 4.

По ней, а

также допустимому значению параметра

yд

можно определить среднюю наработку

х4=![]() ,

когда в среднем вся совокупность изделий

достигает допустимого значения

параметра технического состояния. Этой

средней наработке соответствует средняя

интенсивность изменения параметраа.

При этом те изделия, у которых интенсивность

изменения параметра технического

состояния оказалась выше средней (1, 2,

3), т. е. аi>

,

когда в среднем вся совокупность изделий

достигает допустимого значения

параметра технического состояния. Этой

средней наработке соответствует средняя

интенсивность изменения параметраа.

При этом те изделия, у которых интенсивность

изменения параметра технического

состояния оказалась выше средней (1, 2,

3), т. е. аi>

![]() ,

достигают предельного состояния

значительно раньше при наработкахх1,

х2,

х3,

меньших

,

достигают предельного состояния

значительно раньше при наработкахх1,

х2,

х3,

меньших

![]() .

.

Рис. 6.2. Схема к определению периодичности ТО по допустимому значению и закономерности изменения параметра технического состояния