ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.10.2024

Просмотров: 21

Скачиваний: 0

СОДЕРЖАНИЕ

6. Нормативы технической эксплуатации

6.1. Периодичность технического обслуживания

6.2 Методы определения периодичности то по уровню

Вероятность безотказной работы

6.3. Экономические и статистические методы определения периодичности то

где

![]() ;

;![]() – коэффициент вариации наработки на

отказ при первой стратегии.

– коэффициент вариации наработки на

отказ при первой стратегии.

Например,

для объекта, имеющего показатели

![]() =0,4;

=0,4;![]() =15,5

тыс. км;

=15,5

тыс. км;![]() = 0,4, получаем

= 0,4, получаем![]() =0,78, а

=0,78, а![]() = 12 тыс. км.

= 12 тыс. км.

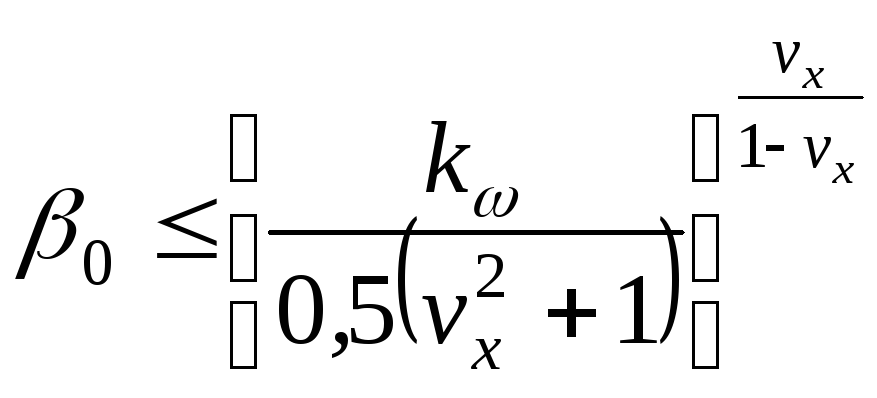

Экономико-вероятностный метод позволяет рассчитать рациональную периодичность ТО исходя из заданного сокращения потока отказов в межосмотровые периоды, т. е. между двумя последовательными ТО. При наличии ограничений по безотказности

при

при

![]() (6.13)

(6.13)

где

![]() – коэффициент сокращения параметра

потока отказов;

– коэффициент сокращения параметра

потока отказов;![]() – параметр потока отказов при использовании

предупредительной стратегии;

– параметр потока отказов при использовании

предупредительной стратегии;![]() – то же, при устранении отказов по

потребности.

– то же, при устранении отказов по

потребности.

Если в рассматриваемом

примере задано сокращение параметра

потока отказов при использовании

предупредительной стратегии в 5 раз

(![]() ),

то коэффициент рациональной периодичности

определяется по формуле (6.13) и составит

),

то коэффициент рациональной периодичности

определяется по формуле (6.13) и составит![]() ,

а рациональная периодичность

,

а рациональная периодичность![]() тыс. км. Необходимо подчеркнуть, что

принятие дополнительных требований по

безотказности сокращает рациональную

периодичность по сравнению с использованием

только экономических критериев.

тыс. км. Необходимо подчеркнуть, что

принятие дополнительных требований по

безотказности сокращает рациональную

периодичность по сравнению с использованием

только экономических критериев.

Экономико-вероятностный метод определяет и рациональные пути совершенствования организации ТО. Действительно, при периодичности l0 фактически требуют предупредительного воздействия те изделия (первая группа), потенциальный отказ которых может возникнуть с некоторой вероятностью R1 (рис. 6.5, в) при наработке l0 < xi <2l0 (без учета вариации самой оптимальной периодичности). Изделия с потенциальной наработкой на отказ xi > 2l0 (вторая группа) могут обслуживаться не при данном, а при последующих обслуживаниях и т. д. Вероятность этого события R2=R – R1, поэтому при втором способе реализации предупредительной стратегии (I-2) необходимо разделение изделий первой и второй группы, которое осуществляется с помощью контроля (диагностирования), требующего дополнительных затрат.

Таким образом, с оптимальной периодичностью l0 контролируются все не отказавшие до этого момента изделия (вероятность R). Стоимость этого контроля составляет dк, а работы по доведению технического состояния до нормы, имеющие стоимость dи, с вероятностью R1 проводятся только для первой группы изделий. Очевидно, такое развитие предупредительной стратегии с использованием диагностирования будет целесообразно, если дополнительная стоимость контроля (специальное оборудование, квалифицированный труд) будет компенсирована сокращением стоимости профилактической операции и ущерба от отказов.

Следовательно, профилактическая операция в контрольной своей части будет выполняться для всех изделий регулярно с оптимальной периодичностью, а в исполнительской части – по потребности с учетом результатов контроля. Вторым условием применения предварительного контроля является обеспечение достоверного разделения (прогнозирования) с помощью диагностирования изделий, требующих обслуживания при очередном или последующих профилактических воздействиях.

Для простейшего случая учета только двух последовательных ТО удельные затраты при профилактической стратегии с предварительным контролем

,

(6.14)

,

(6.14)

где dп = dк + k dи – стоимость операции ТО, проводимой с предварительным контролем; k = R1/(R1+R2) – коэффициент повторяемости, определяющий долю изделий, которые потребуют наряду с контролем и устранения возникших отклонений параметров технического состояния от нормативных значений.

Очевидно, что

предварительный контроль целесообразен

при

![]() .

При этом оптимальные периодичности при

первом и втором методах могут не

совпадать. Одним из методов проведения

контрольных работ является диагностирование,

которое служит для определения

технического состояния автомобиля, его

агрегатов и узлов без разборки и является

технологическим элементом ТО и ремонта.

.

При этом оптимальные периодичности при

первом и втором методах могут не

совпадать. Одним из методов проведения

контрольных работ является диагностирование,

которое служит для определения

технического состояния автомобиля, его

агрегатов и узлов без разборки и является

технологическим элементом ТО и ремонта.

6.3.3. Метод статистических испытаний. Этот метод основан на имитации (моделировании) реальных случайных процессов ТО, что дает возможность ускорить испытания, исключить влияние побочных факторов, резко сократить стоимость экспериментов, провести при необходимости исследования с целью выбора наиболее пригодного варианта. Моделирование может проводиться на ЭВМ или вручную. Исходным материалом для моделирования служат как фактические данные, полученные при наблюдении, так и законы распределения случайных величин. При определении оптимальной периодичности ТО схема моделирования сводится к следующему.

Предварительно

назначают на основании имеющегося опыта

или наблюдений одно или несколько

значении периодичностей ТО, например,

![]() и т. д., а также коэффициенты вариацииvi.

По результатам

наблюдений или расчетным данным создаются

два массива данных: наработка на отказ

– [Х]

и периодичности

ТО – [l].

Из массива данных, содержащих сведения

по наработкам на отказ, извлекается

случайным образом конкретное значение

наработки до отказа хi.

Затем из второго массива, где находятся

данные по фактическим периодичностям

ТО, извлекается конкретное значение

li,

определяемое с учетом средней периодичности

и т. д., а также коэффициенты вариацииvi.

По результатам

наблюдений или расчетным данным создаются

два массива данных: наработка на отказ

– [Х]

и периодичности

ТО – [l].

Из массива данных, содержащих сведения

по наработкам на отказ, извлекается

случайным образом конкретное значение

наработки до отказа хi.

Затем из второго массива, где находятся

данные по фактическим периодичностям

ТО, извлекается конкретное значение

li,

определяемое с учетом средней периодичности

![]() и ее вариации vi.

Пара чисел

хi,

и li

называется реализацией.

Если хi

< li

, то фиксируется

отказ. При

и ее вариации vi.

Пара чисел

хi,

и li

называется реализацией.

Если хi

< li

, то фиксируется

отказ. При

![]() фиксируется отсутствие отказа, т. е.

выполнение операции ТО. Опыты повторяют

многократно и получают оценку вероятности

отказа и профилактического выполнения

операции. Если при опытах вероятность

отказа оказалась больше заданной, то

принимают уменьшенную периодичность

и повторяют серию опытов.

фиксируется отсутствие отказа, т. е.

выполнение операции ТО. Опыты повторяют

многократно и получают оценку вероятности

отказа и профилактического выполнения

операции. Если при опытах вероятность

отказа оказалась больше заданной, то

принимают уменьшенную периодичность

и повторяют серию опытов.

С увеличением периодичности ТО сокращается вероятность выполнения контрольно-диагностической части операции, а вероятность отказа в межконтрольные периоды возрастает. Вероятность выполнения исполнительской части операции сначала растет с увеличением периодичности ТО до оптимального значения, а затем начинает сокращаться. Аналогичным образом изменяется и коэффициент повторяемости. Таким образом, при оптимальной периодичности содержание операции будет наиболее полным из-за рационального соотношения между контрольной и исполнительной частями.

Дополнительно можно ввести еще две варьируемые величины – стоимость или трудоемкость выполнения профилактической и ремонтной операции, что позволяет при каждой реализации определить суммарные удельные затраты на ТО и ремонт и сравнить различные периодичности ТО также и по экономическому критерию.

В таблице 6.3 представлена периодичность технического обслуживания основных марок автомобилей

Таблица 6.3 – Периодичность технического обслуживания подвижного состава, км

|

Автомобили |

ТО – 1 |

ТО – 2 |

|

Легковые автомобили |

4000 |

16000 |

|

Грузовые автомобили ЗИЛ, МАЗ, Урал, ГАЗ |

3000 |

12000 |

|

Грузовые автомобили КамАЗ |

4000 |

12000 |

6.4. Трудоемкость технического обслуживания и ремонта

Трудоемкость представляет собой затраты труда на выполнение операции или группы операций технического обслуживания или ремонта, измеряемые в человеко-часах или нормо-часах.

Норматив трудоемкости необходим для определения числа исполнителей и оплаты их труда за фактически выполненную работу с учетом требуемой квалификации рабочего (тарифной ставки).

На автомобильном транспорте применяются следующие нормы:

дифференцированные, устанавливаемые на отдельные операции, с учетом их расчленения при необходимости на переходы, приемы и трудовые движения;

укрупненные (или комплексные при бригадной форме организации труда) - на группу операций или работ, вид обслуживания и ремонта;

удельные, отнесенные к выполненной работе или наработке (чел-ч/1000 км пробега автомобиля).

Последние два вида норм корректируются в зависимости от условий эксплуатации, пробега с начала эксплуатации, условий оптимизации труда и других факторов. Нормативы трудоемкости ограничивают трудоемкость сверху, т. е. фактическая трудоемкость должна быть не больше нормативной при условии качественного выполнения работ.

Норма трудоемкости выполнения операций технического обслуживания или ремонта Нт определяется с учетом коэффициента повторяемости (k) и складывается из времени на выполнение следующих работ:

подготовительно-заключительных;

оперативных;

по обслуживанию рабочего места;

перерывов на отдых и личные надобности.

![]() ,

(6.15)

,

(6.15)

где tоп – оперативное время, чел-мин; апз – доля подготовительно-заключительного времени, %; аобс – доля времени обслуживания рабочего места, %; аотд – доля времени на отдых и личные надобности, %.

Подготовительно-заключительное время необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места и сдачи наряда, инструмента, материалов и др.

Оперативное время, необходимое для выполнения производственной операции, подразделяется на основное и вспомогательное. В течение основного (или технологического) времени осуществляется собственно операция, например регулирование тормозов, замена масла в агрегатах, снятие агрегата с автомобиля и т. д. Вспомогательное время необходимо для обеспечения возможности выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т. д.