ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.10.2024

Просмотров: 34

Скачиваний: 0

СОДЕРЖАНИЕ

6. Нормативы технической эксплуатации

6.1. Периодичность технического обслуживания

6.2 Методы определения периодичности то по уровню

Вероятность безотказной работы

6.3. Экономические и статистические методы определения периодичности то

Время обслуживания рабочего места необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлении и т. д.).

Время на обслуживание рабочего места, перерывы на отдых и личные надобности называется дополнительным.

Фактическое время или трудоемкость выполнения операций ТО и ремонта является случайной величиной, имеющей значительную вариацию, зависящую от технического состояния и срока службы автомобиля, условий выполнения работы, применяемого оборудования, квалификации персонала и других факторов. Например, условная продолжительность выполнения однотипных операций ТО и ремонта у рабочих 1, 2, 3, 4 и 5-го разрядов изменяется соответственно следующим образом: 1; 0,79; 0,71; 0,64; 0,61. Поэтому норма относится к определенным оговоренным условиям, например типовым (типовая норма), конкретным условиям группы предприятий (внутриведомственная норма) или данного предприятия (внутрихозяйственная или местная норма). Типовые пооперационные нормы приводятся в соответствующих справочниках. При определении или изменении норм используют так называемую фотографию рабочего времени, хронометражные наблюдения, метод микроэлементных нормативов времени.

Норма оперативного времени определяется как средняя величина ряда хронометражных наблюдений за выполнением данной операции в конкретных условиях (квалификация персонала, применяемое оборудование, технология ТО и ремонта). Остальные элементы нормы, как правило, определяются расчетом как доля оперативного времени.

Например, для разборочно-сборочных работ доля подготовительно-заключительного времени составляет 10 %, а дополнительного 8 % по отношению к оперативному. При определении условий проведения наблюдений ориентируются на передовые методы и прогрессивную технологию, проводят аттестацию рабочего места, что способствует повышению производительности труда ремонтных рабочих. При выполнении общей нормы учитывается коэффициент повторяемости, см. формулу (6.1).

Для определения технологического времени может использоваться метод микроэлементных нормативов, который заключается в применении нормативов времени на простейшие движения исполнителя, например корпуса, ног, рук, которые необходимы для выполнения операции ТО или ремонта. Каждое из этих движений оценивается в абсолютных единицах, содержащихся в базовой системе микроэлементных нормативов (БСМ), разработанной НИИтруда, или в относительных единицах. Например, ходьба (один шаг) в определенных условиях оценивается в 60 относительных единиц, точно контролируемое движение руки в диапазоне 0,1…0,2м – в 55 единиц и т. д. Суммируя все относительные единицы, характеризующие действия исполнителя, получают продолжительность выполнения операции в относительных единицах. Переход относительных единиц к абсолютному времени производится при помощи специальных коэффициентов.

Метод микроэлементных нормативов позволяет также сравнивать различные варианты организации работ без проведения непосредственных наблюдений. Использование микроэлементных нормативов позволяет также эффективно применять ЭВМ при нормировании трудоемкости.

В таблице 6.4 представлена трудоемкость технического обслуживания основных марок автомобилей

6.5. Определение ресурсов и норм расхода запасных частей

Как уже отмечалось, при нормировании ресурсов применяются показатели – средний и гамма-процентный (при 85…90 %) ресурсы, определяемые по результатам наблюдений или по отчетным данным. Нормы по указанным показателям обычно устанавливаются для следующих случаев: ресурс агрегатов до капитального ремонта (табл. 6.3) при работе в определенных условиях эксплуатации; средний срок службы (в годах) или ресурс автомобиля до списания.

Данные табл. 6.5 используются при определении средних программ по ремонту автомобилей и агрегатов на данном АТП или отрасли, а также при определении норм расхода запасных частей, необходимых при капитальном ремонте.

Нормы ограничивают ресурс снизу, т. е. фактические ресурсы должны быть с определенной вероятностью не ниже нормативных.

Таблица 6.4 – Нормативная трудоемкость технического обслуживания и текущего ремонта для 1 категории условий эксплуатации

|

Подвижной состав и его основной параметр |

Марки, модели подвижного состава (грузоподъемность) |

ЕО |

ТО-1 |

ТО-2 |

Текущий ремонт, чел-ч/1000 км |

|||

|

чел.·ч на одно обслуживание |

||||||||

|

Грузовые автомобили общетранспортного назначения грузоподъемностью, т: |

||||||||

|

от 0,3 до 1,0 |

ИЖ-2717 (0,6 т) |

0,2 |

2,2 |

7,2 |

2,8 |

|||

|

от 1,0 до 3,0 |

ГАЗ-2705 «Газель» (1,3 т) |

0,30 |

1,4 |

7,6 |

2,9 |

|||

|

УАЗ-3303 -33039 (0,93 т) |

0,30 |

1,5 |

7,7 |

3,6 |

||||

|

ЗИЛ-5301АО бортовой (3 т) |

0,55 |

2,9 |

10,8 |

4,0 |

||||

|

от 3,0 до 5,0 |

ГАЗ-3307 (4,5 т) |

0,42 |

2,2 |

9,1 |

3,7 |

|||

|

от 5,0 до 8,0 |

ЗИЛ-433100 бортовой (6 т) |

0,60 |

3,1 |

12,0 |

3,8 |

|||

|

Урал-43206 бортовой (8 т) |

0,55 |

3,8 |

16,5 |

6,0 |

||||

|

от 8,0 и более |

МАЗ-5336 бортовой (9 т) |

0,30 |

3,2 |

12,0 |

5,8 |

|||

|

КамАЗ-5320 бортовой (9 т) |

0,75 |

1,91 |

8,63 |

1,89 |

||||

|

КамАЗ-5410 (сед. тягач) |

0,67 |

1,93 |

8,57 |

1,88 |

||||

|

КамАЗ-5511 (самосвал) |

0,67 |

2,29 |

9,98 |

2,09 |

||||

|

МАЗ-6303 бортовой (12,7 т) |

0,50 |

3,5 |

14,7 |

6,2 |

||||

|

Прицепы |

||||||||

|

Одноосные грузоподъемностью до 3,0 т |

Все модели |

0,1 |

0,4 |

2,1 |

0,4 |

|||

|

Двухосные грузоподъемностью до 8,0 т |

Все модели |

0,2-0,3 |

0,8-1,0 |

4,4-5,5 |

1,2-1,4 |

|||

|

Двухосные грузоподъемностью 8,0 т и более |

Все модели |

0,3-0,4 |

1,3-1,6 |

6,0-6,1 |

1,8-2,0 |

|||

|

Полуприцепы грузоподъемностью 8,0 т и более |

Все модели |

0,2-0,3 |

0,8-1,0 |

4,2-5,0 |

1,1-1,45 |

|||

Нормы расхода запасных частей и материалов необходимы при планировании их производства и для определения объема заказа, запасов, а также затрат на запасные части для данного АТП или группы, отрасли. Применяются укрупненные и номенклатурные нормы.

Таблица 6.5. Ресурс агрегатов до капитального ремонта для 1 категории условий эксплуатации

|

Автомобили |

Ресурс, тыс.км |

|||

|

Двигателя |

Коробки передач |

Заднего моста |

Переднего моста |

|

|

ГАЗ-53А, -53-07 ЗИЛ-130 МАЗ-5335 КамАЗ-5320 ГАЗ-24-01,-24-07 ПАЗ-672 ЛиАЗ-677М |

200 250 275 300 200 180 200 |

250 300 275 300 250 180 200 |

250 300 320 300 300 180 300 |

250 300 320 300 300 150 210 |

Укрупненные нормы затрат на запасные части и материалы в эксплуатации (табл. 6.6) служат для целей планирования ТО и ремонта.

Таблица 6.6. Затраты на текущий ремонт в эксплуатации

|

Автомобили |

Затраты, руб/1000км |

|||

|

Всего |

Зарплата |

Запасные части |

Материалы |

|

|

ГАЗ-24-01 ЛиАЗ-677М КамАЗ-5320 |

7,27 20,79 21,57 |

3,73 8,66 8,60 |

2,15 8,17 7,89 |

1,39 3,96 5,08 |

В среднем в расходах на текущий ремонт запасные части составляют 40 %, а материалы 15 %. Указанные нормы, носящие отраслевой характер, определяются на основании фактических затрат, а также расчетно по ресурсу и цене конкретных деталей и могут корректироваться для конкретного АТП.

Номенклатурная норма устанавливает средний расход запасных частей (по каждой детали) в штуках на 100 автомобилей в год. В общем случае норма расхода запасных частей (H) определяется с использованием ведущей функции потока замен соответствующей детали

![]() ,

(6.16)

,

(6.16)

где t

– продолжительность периода (в годах),

для которого получено значение

![]() и определяется соответствующая норма.

и определяется соответствующая норма.

Для оценки фактического расхода и норм применяются приближенные методы.

Метод I – по ресурсу до 1-й замены

![]() ,

(6.17)

,

(6.17)

где

![]() – годовой пробег автомобиля;L1

– ресурс

до первой

замены (восстановления) детали;

– годовой пробег автомобиля;L1

– ресурс

до первой

замены (восстановления) детали;

![]() – коэффициент

восстановления ресурса. Например: L1=50

тыс. км;

– коэффициент

восстановления ресурса. Например: L1=50

тыс. км;

![]() = 0,6;Lг

= 40 тыс. км. Тогда HI

= 100-40/(

= 0,6;Lг

= 40 тыс. км. Тогда HI

= 100-40/(![]() )

= 133 детали в год на 100 автомобилей.

)

= 133 детали в год на 100 автомобилей.

Метод II – по числу замен детали за срок службы tа автомобиля

![]() .

(6.18)

.

(6.18)

Для тех же условий и при tа= 10 лет HII = 117 деталей.

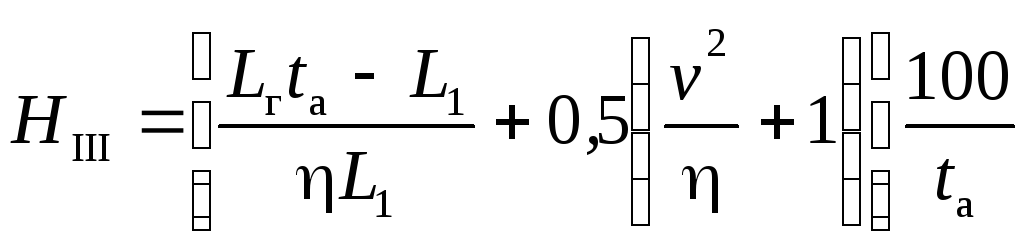

Метод III – по числу замен с учетом вариации ресурса детали v. Для деталей с ресурсом, сопоставимым со среднегодовым пробегом автомобиля Lг, средняя норма расхода определяется за полный срок службы по формуле

.

(6.19)

.

(6.19)

При тех же исходных данных и коэффициенте вариации v=0,2 HIII = 122 детали, а при v =0,8 – HIII = 126 деталей, т. е. вариация увеличивает норму расхода деталей. При увеличении интенсивности эксплуатации Lг, т. е. сокращении срока службы автомобиля tа, норма расхода деталей возрастает. Так, при Lг = 25 тыс. км (tа=16 лет) H = 77, а при Lг = 60 тыс. км (tа=6,7 лет) – H = 183.