ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.02.2019

Просмотров: 1679

Скачиваний: 7

Формование

-

Идеализированная кривая процесса прессования

Наиболее интенсивное уплотнение происходит на I стадии. II стадия (б) характеризуется тем, что частицы порошка, упакованные достаточно плотно, оказывают определенное сопротивление сжатию, давление прессования возрастает, а плотность порошкового тела при этом некоторое время не увеличивается. Когда давление прессования превысит сопротивление сжатию частиц порошка, начинается их пластическая деформация и процесс уплотнения вступает в третью стадию - участок в. С этого момента пластическая деформация охватывает весь объем каждой частицы, смещение контактов фактически прекращается, и они фиксируются.

Рис.1 Идеализированная кривая уплотнения порошков пластичных металлов

-

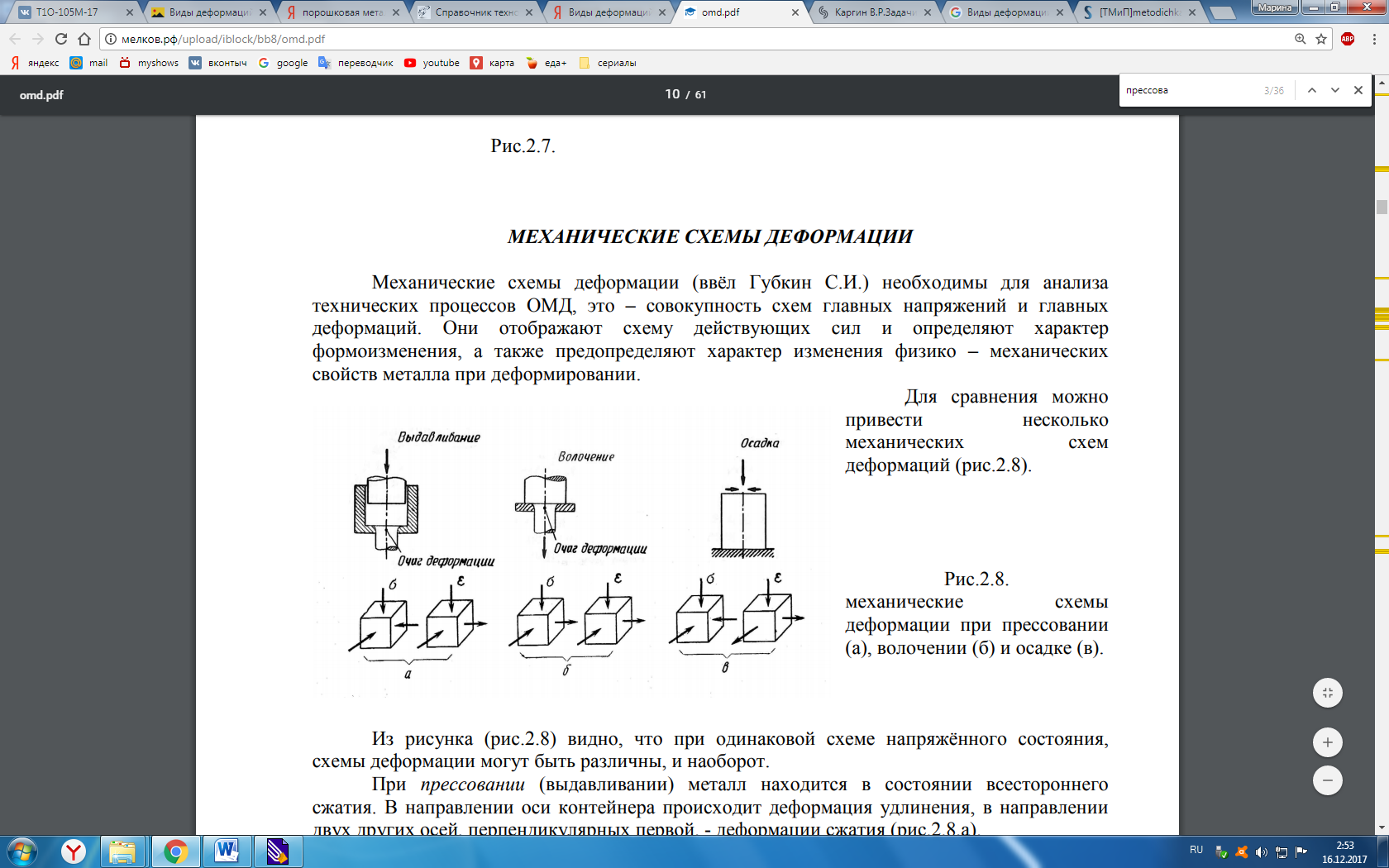

Виды деформаций при прессовании

Механические схемы деформации необходимы для анализа технических процессов ОМД, это – совокупность схем главных напряжений и главных деформаций. Они отображают схему действующих сил и определяют характер формоизменения, а также предопределяют характер изменения физико – механических свойств металла при деформировании. При прессовании (выдавливании) металл находится в состоянии всестороннего сжатия. В направлении оси контейнера происходит деформация удлинения, в направлении двух других осей, перпендикулярных первой, - деформации сжатия.

-

Боковое давление и его роль при прессовании

Порошок в пресс-форме во время уплотнения в известной степени ведет себя аналогично жидкости и стремится растекаться в стороны, в результате чего возникает давление на стенки пресс-формы, которое называется боковым.

Однако в отличие от жидкости, равномерно передающей приложенное к ней давление во всех направлениях, в порошке наблюдается значительная неравномерность его распределения. В результате степень сжатия порошка в различных сечениях неодинакова, а боковой стенки передается значительно меньшее давление, чем в направлении прессования, в основном из-за трения между частицами, заклинивания и других факторов, затрудняющих перемещение частиц в стороны. Боковое давление уменьшается по высоте прессованных брикетов, так как силы трения, возникающие между перемещающимися частицами порошка и стенками пресс-формы, уменьшают величину осевого давления прессования.

Важной характеристикой является так называемый коэффициент бокового давления ξ, представляющий собой отношение бокового давления рб, т.е. усилия оказываемого порошком на единицу поверхности боковой стенки матрицы пресс-формы, к давлению прессования р:

ξ = рбp ≤ 1

Коэффициент бокового давления растет с увеличением плотности прессовки, но для разных материалов по-разному: чем пластичнее металл, тем в большей степени величина ξ связана с давлением прессования.

Боковое давление уменьшается по высоте прессовок, так как внешнее трение снижает давление прессования, приложенное к порошку в пресс-форме.

-

Упругое последействие при прессовании

Упругое последействие – явление увеличения размера прессовки после снятия давления и выпрессовки.

;

;

Величина упругого последействия зависит от характеристик прессуемого порошка (дисперсности, формы и состояния поверхности частиц, содержания оксидов, механических свойств материала), давления прессования, наличие и количество смазки, упругих свойств матриц и пуансонов и других факторов. В направлении прессования упругое последействие всегда больше, чем в поперечном направлении, так как усилие прессование всегда больше бокового давления.

Упругое последействие частично снимает напряжения на контактных участках, что приводит к уменьшению их числа и суммарной площади. Разрыв контактов между частицами на большом протяжении может вызвать нарушение целостности прессовок, называемое расслоем, в том числе появление трещин, а иногда и разрушение брикета.

Применение при прессовании смазок позволяет уменьшить величину упругого последействия. Применение смазки при прессовании – один из лучших способов уменьшения трения и улучшения процесса уплотнения порошка, в результате чего плотность брикета повышается и обеспечивается более равномерное распределение ее по объему, коэффициент бокового давления увеличивается.

Смазки, снимающие трение между порошком и стенками матрицы пресс – формы и не оказывающие какого – либо существенного воздействия на порошок, получили название инертных в отличие от активных смазок, оказывающих влияние на трение между частицами и вызывающие разрушение или облегчающих деформацию за счет адсорбционного понижения прочности.

-

Как определить относительную плотность порошкового объекта? Что она характеризует?

Относительная плотность – отношение насыпной (объемной) плотности к плотности беспористого (истинного) материала; характеризует долю пространства, занимаемого материалом порошка. Максимальная плотность утряски достигается на порошках со сферической формой частиц при минимальной шероховатости их поверхности.

Относительный объем:

Относительная плотность характеризует долю объема, занимаемого в порошке частицами:

Пористость характеризует долю объема, занимаемого в порошке порами:

γк – табличная плотность материала порошка

Vк –удельный объем компактного металла

-

Как определить пористость порошкового объекта?

Пористость – это доля объема пор в общем объеме пористого материала (от 0 до 1), часто количественно выражается в процентах (от 0 до 100). Сплошной материал имеет пористость 0 % т.е. без пор, а 100 %-я пористость невозможна, но приближенную к ней имеют пена, аэрогель и т. п. Пористость заключается в том, что твердые тела не является сплошным, а они прорезаны множеством отверстий и ходов между отдельными кусочками (зернами) вещества (т.е. состоят из частиц разделённых ячейками воздуха или другого газа (порами)). Поры бывают разной величины, от крупных, видимых невооруженным глазом, до чрезвычайно мелких, едва различаемых с помощью микроскопа.

-

Уравнение прессования Бальшина и возможные отклонения от него

Количественная зависимость плотности брикета от давления прессования:

lg p = -L (β-1) + lg pmax

и lg p = -m·lg β + lg pmax

или lg p = -m·lg θ + lg pmax

где p – приложенное давление прессования; pmax – давление прессования, обеспечивающее получение беспористой прессовки; L и m – постоянные, учитывающие природу прессуемого материала и называемые соот-но фактором и показателем прессования; β и θ – соот-но относительный объем и относительная плотность прессовки. Первое уравнение часто называют первым уравнением прессования Бальшина (полулагорифмическим), второе и третье принято называть вторым (или логарифмическим) уравнением прессования Бальшина.

Фактор прессования L

связан с величиной контактного давления

σк

зависимостью

где

К' – постоянный коэффициент; hк

– приведенная высота порошкового тела

(прессовки), имеющего плотность 100 %; h0

– первоначальная высота порошкового

тела.

Следовательно, L может быть постоянным только при σк = const, так как hк и ho для отмеренной навески порошка есть величины постоянные. На самом деле σк ≠ const и растет как за счет упрочнения материала частицы порошка в процессе прессования, так и вследствие изменения схемы его напряженного состояния.

Для идеального процесса прессования (т.е. при отсутствии внешнего трения) второе и третье уравнения примут вид

p(V)m = pmax = pк = const

p(γ)m = pmax = pк = const,

где pк – максимальное (критическое) давление прессования, соответствующее максимальному уплотнению и равное по величине давлению истечения (численно – это твердость материала при максимальной степени его упрочнения).

Показатель прессования т характеризует свойства порошка и может быть определен опытным путем или рассчитан по формуле m = 2 + γ /Δ γ, где Δγ = γ – γ0, а γ0 – относительная плотность исходного порошкового тела до приложения нагрузки к нему.

-

Допущения, сделанные при выводе уравнения М.Ю. Бальшина

При выводе этих уравнений М.Ю. Бальшин ввел следующие допущения:

1) упрочнение при пластической деформации материала частиц порошка в окрестностях контактной зоны отсутствует, т.е. контактное давление σк постоянно;

2) закон Гука, выражающий зависимость между упругой деформацией и растягивающим (сжимающим) напряжением в компактном металле, согласно которому бесконечно малое приращение деформации пропорционально бесконечно малому приращению напряжения, справедлив и для пластической деформации;

3) материал частицы порошка в зоне контакта находится постоянно в напряженном состоянии, близком к одноосному сжатию;

4) деформирование компактного и порошкового тела происходит идентично, что предполагает отсутствие межчастичной (структурной) деформации при уплотнении порошка.

-

Факторы, влияющие на прессуемость и формуемость порошков

Прессуемость металлического порошка оценивает его способность образовывать под давлением тело, имеющее заданные размеры, форму и плотность. Эта характеристика дает качественную оценку свойств порошка, связанную с уплотняемостью и формуемостью. Формуемость металлического порошка – это его способность сохранять приданную ему под воздействием давления форму в заданном интервале пористости.

Формуемость порошка в основном зависит от формы, размеров и состояния поверхности частиц порошка. Хорошая прессуемость облегчает и удешевляет процесс формования порошка, а хорошо формующиеся порошки дают прочные неосыпающиеся формовки. Как правило, порошки с хорошей формуемостью обладают не очень хорошей прессуемостью и наоборот.

-

Сущность, преимущества и недостатки вибрационного формования

Применение вибрации при засыпке и утряске порошка в пресс-форме или в процессе формования позволяет значительно уменьшить давление прессования и повысить равномерность плотности в деталях сложной формы. При вибропресовании порошок приобретает свойства, подобные свойствам жидкости. Он как бы начинает «течь», увеличивая свою плотность. Положительное воздействие вибрации на процесс уплотнения связано с разрушением начальных межчастичных связей и улучшением взаимоподвижности частиц, в результате чего достигается высокая плотность их укладки.

Наиболее эффективно применение вибрации проявляется в случае уплотнения порошков малопластичных материалов (например, карбидов или боридов тугоплавких металлов), для которых удается получить плотные (75–85 % от теоретической плотности) и прочные прессовки при небольшом давлении (0,3–0,6 МПа). Это объясняется тем, что вибрация, придавая частицам порошка высокую подвижность, способствует их наиболее плотной укладке, а небольшое давление прессования обеспечивает заклинивание частиц в этом положении, в результате чего образуются сравнительно прочные заготовки с незначительными внутренними напряжениями. Для порошков различных металлов статическое давление, прикладываемое одновременно с вибрацией, обычно составляет 0,5–5,0 МПа. Отсутствие давления может привести не к уплотнению, а к разрыхлению порошка. Однако плотность укладки частиц все же в основном зависит от параметров вибрирования.

-

Сущность, преимущества и недостатки шликерного формования

Шликерное формование – формование металлического порошка заполнением шликером (т. е. устойчивой суспензией порошка) пористой формы, обеспечивающей удаление жидкости из шликера. Однако приведенное определение относится только к одной из разновидностей этого метода — шликерному формованию в пористых адсорбирующих и неадсорбирующих формах, на стенках которых в процессе удаления жидкости из шликера формируется заготовка из частиц металлического порошка.

|

|

Схема установки для электрофоретического шликериого формования) Тр — трансформатор П — переключатель В — выпрямитель Р — реостат А — амперметр V — вольтметр К — катод. Аф — анод — форма |

Другой разновидностью шликерного формования является электрофоретический метод; схема установки для его осуществле¬ния приведена на рис. . Формование заготовок происходит путем постепенного наращивания слоя из твердых частиц шликера, которые под влиянием электрического поля перемещаются к электроду — форме и осаждаются на ней. Конфигурация изделий ограничена возможностями электропереноса; длительность процесса набора массы по сравнению со шликерным формованием в пористых формах значительно меньше.

Третью разновидность представляет формование термопластичных шликеров, состоящих из твердой фазы и термопластичной связки. Связка при комнатной температуре твердая, при нагреве она плавится, придавая шликеру необходимые литейные свойства. Шликер разогревают до температуры, при которой он становится текучим, придают ему нужную конфигурацию при помощи формообразователя (например, металлической формы), а затем охлаждают до затвердевания и отделяют заготовку от формообразователя.

Преимущества шликерного формования сводятся к возможности получения изделий сложных форм, мало- и крупногабаритных, полых с равномерной толщиной стенок, с равномерной плотностью по объему, с высокой чистотой поверхности и точных размеров.

К общим недостаткам метода шликерного формования следует отнести высокую суммарную длительность процесса получения заготовок, необходимость в больших рабочих площадях и больших количествах форм, потребность в мощном сушильном хозяйстве.

-

Сущность, преимущества и недостатки гидростатического формования

При гидростатическом прессовании порошок, заключенный в пластичную оболочку или форму, подвергается всестороннему обжатию жидкостью в установке для гидростатического прессования (рис). Эластичная оболочка или форма изолирует порошок от непосредственного соприкосновения с жидкостью.

|

Основным преимуществом гидростатического прессования является приложение прессующего давления одинаковой величины ко всей поверхности формуемого изделия при отсутствии потерь на внешнее трение. |

Преимущества

перед обычным холодным прессованием в

жестких пресс-формах:

1. Распределение

пористости (плотности) и свойств в

различных местах гидростатических

прессовок значительно более равномерно,

чем при обычном прессовани.

2. При обычном прессовании в жестких пресс-формах неизбежно происходит анизотропия структуры частиц и пор, особенно при неравноосности частиц порошка.

3. При обычном прессовании из-за потерь давления на трение о стенки жестких форм существует ряд ограничений по форме и величине прессовок.

4. При гидростатическом прессовании, в связи с всесторонностью давления и отсутствием потерь на трение о форму, при одинаковом давлении получаются более плотные и прочные прессовки, а при одинаковой плотности требуется меньшее давление, чем при обычном прессовании.

Недостатки:

1) значительно меньшая, чем при обычном прессовании, производительность;

2) большие затраты на износ форм;

3) трудность получения прессовок с точными размерами и формой;

4) технические трудности получения в гидростатических установках больших давлений (выше 1,5 т/см2).

13. Сущность, преимущества и недостатки газостатического формования

Газостатическое формование иногда называют горячим изостатическим прессованием.